Изобретение относится к оборудованию для переработки.пластмасс, а именно к прямоточным трубным экстру- зионным головкам для производства труб из высбковязких полимерных мате- риалов с низкой термостабильностью.

Цель изобретения - повышение прочности труб из высоковязких полимерных материалов с низкой термостабильностью ,при их поперечном растяжении.

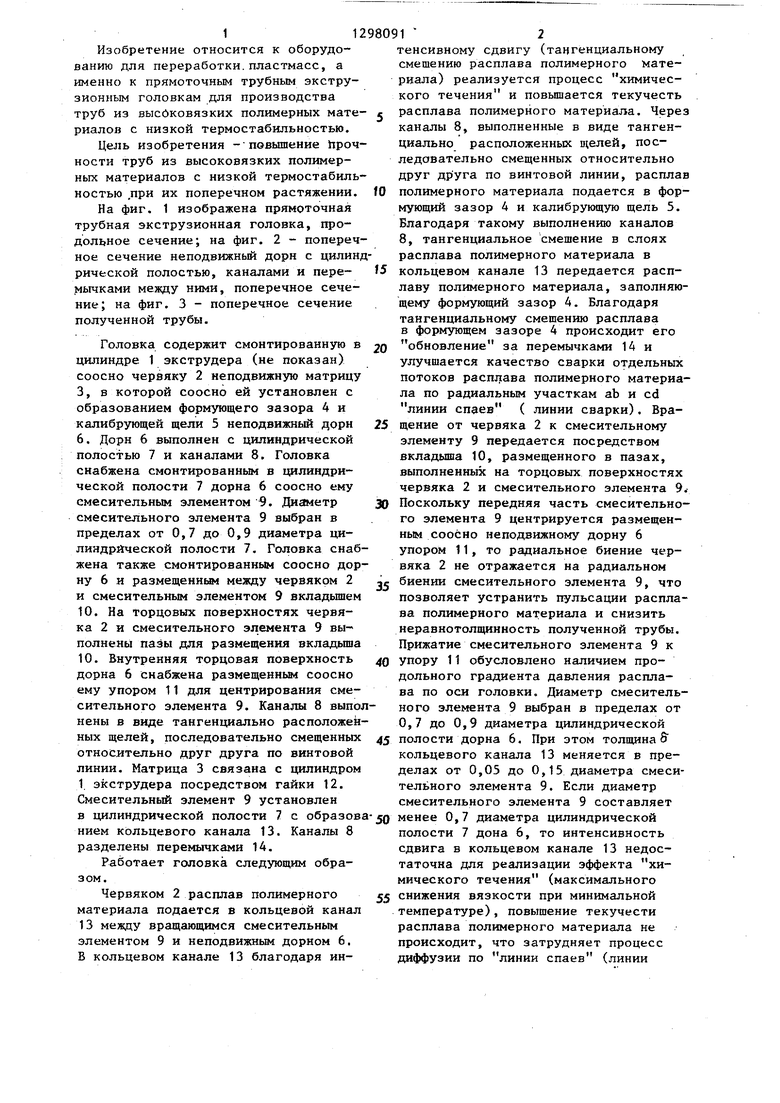

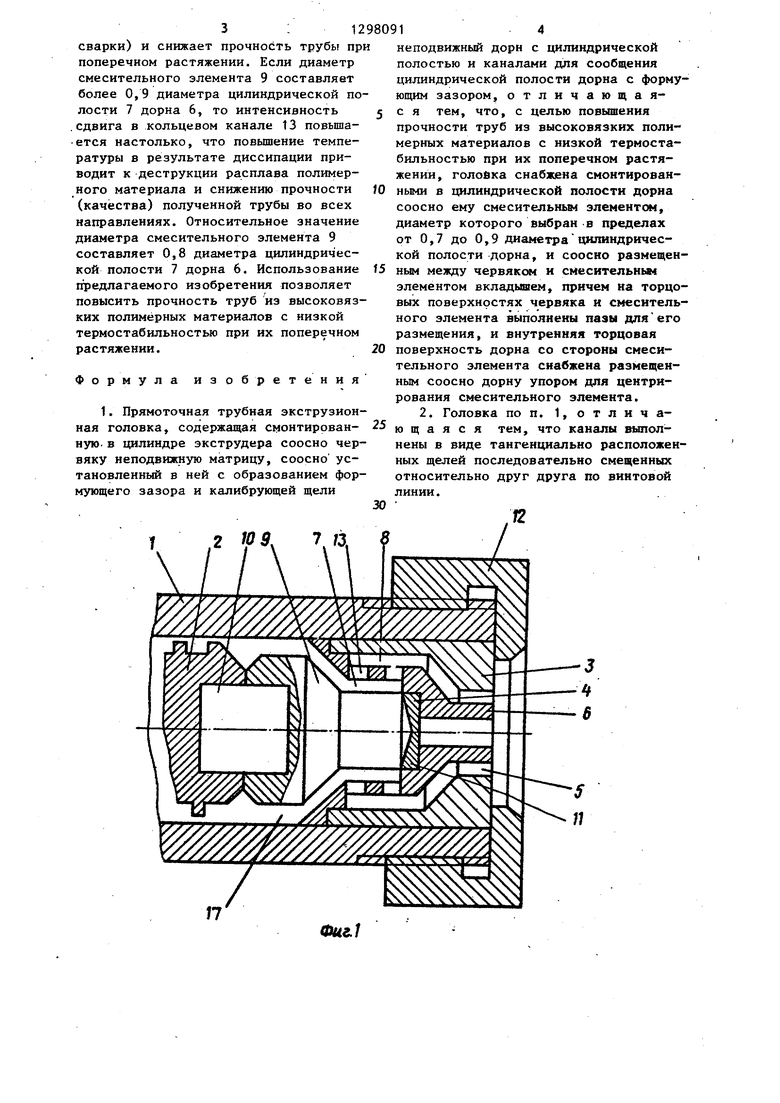

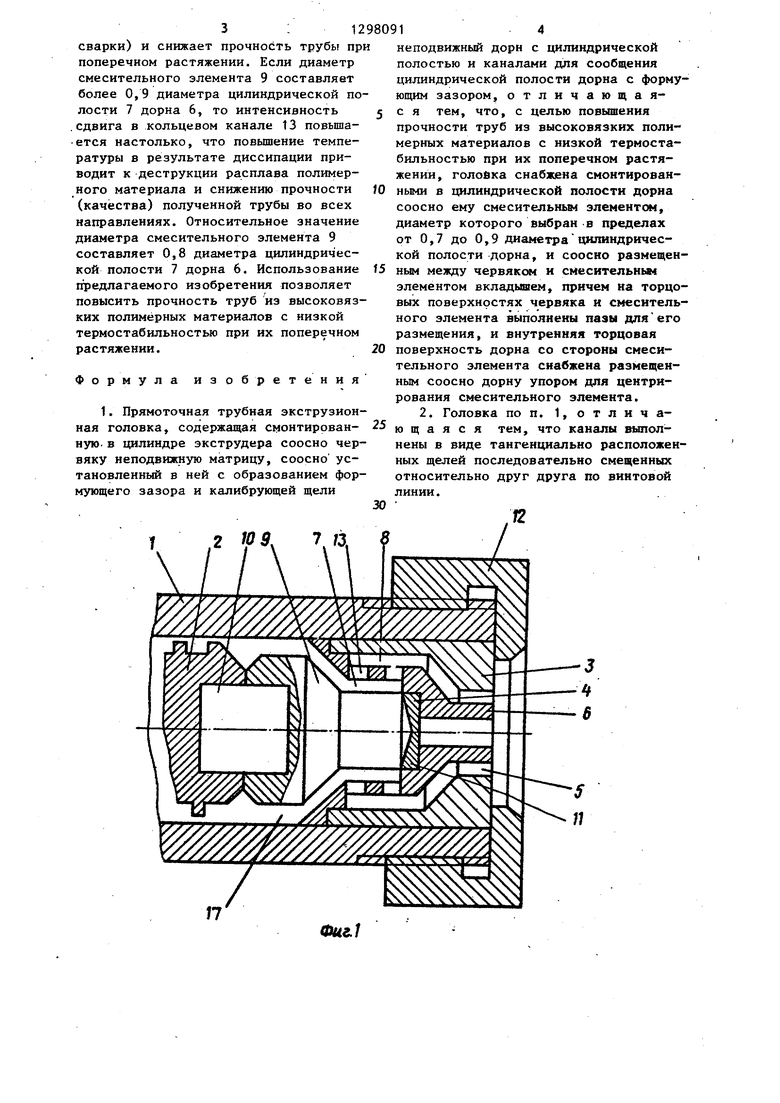

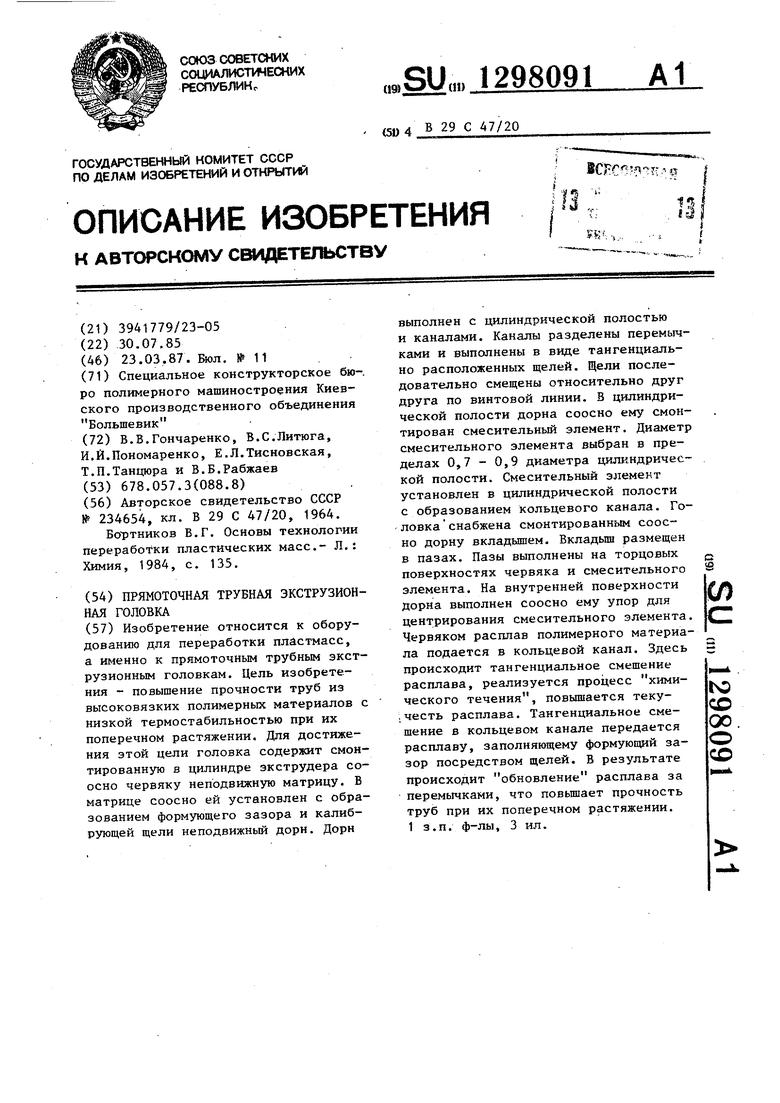

На фиг. 1 изображена прямоточная трубная экструзионная головка, продольное сечение; на фиг. 2 - поперечное сечение неподвижный дорн с цилиндрической полостью, каналами и пере- мычками между ними, поперечное сечение; на фиг. 3 - поперечное сечение полученной трубы.

Головка содержит смонтированную в цилиндре 1 экструдера (не показан) соосно червяку 2 неподвижную матрицу 3, в которой соосно ей установлен с образованием формующего зазора 4 и калибрующей щели 5 неподвижный дорн 6. Дорн 6 выполнен с цилиндрической полостью 7 и каналами 8. Головка снабжена смонтированным в цилиндрической полости 7 дорна 6 соосно ему смесительным элементом 9. Диаметр смесительного элемента 9 выбран в пределах от 0,7 до 0,9 диаметра цилиндрической полости 7. Головка снабжена также смонтированным соосно дор- ну 6 и размещении между червяком 2 к смесительным элементом 9 вкладышем 10. На торцовых поверхностях червяка 2 и смесительного элемента 9 выполнены пазы для размещения вкладьша 10. Внутренняя торцовая поверхность дорна 6 снабжена размещенньм соосно ему упором 11 для центрирования смесительного элемента 9. Каналы 8 выполнены в виде тангенциально расположенных щелей, последовательно смещенных относительно друг друга по винтовой линии. Матрица 3 связана с цилиндром 1. экструдера посредством гайки 12. Смесительный элемент 9 установлен

в цилиндрической полости 7 с образова-зо менее 0,7 диаметра цилиндрической

нием кольцевого канала 13. Каналы 8 разделены перемычками 14.

Работает головка следующим образом.

Червяком 2 расплав полимерного материала подается в кольцевой канал 13 между вращающимся смесительным элементом 9 и неподвижным дорном 6, В кольцевом канале 13 благодаря инполости 7 дона 6, то интенсивность сдвига в кольцевом канале 13 недос таточна для реализации эффекта хи мического течения (максимального 55 снижения вязкости при минимальной температуре), повышение текучести расплава полимерного материала не происходит, что затрудняет процесс диффузии по линии спаев (линии

5

O

тенсивному сдвигу (тангенциальному смешению расплава полимерного материала) реализуется процесс химического течения и повышается текучесть расплава полимерного материала. Через каналы 8, выполненные в виде тангенциально расположенных п;елей, последовательно смещенных относительно друг др уга по винтовой линии, расплав полимерного материала подается в формующий зазор 4 и калибрующую щель 5. Благодаря такому выполнению каналов 8, тангенциальное смешение в слоях расплава полимерного материала в кольцевом канале 13 передается расплаву полимерного материала, заполняющему формующий зазор 4. Благодаря тангенциальному смешению расплава в формующем зазоре 4 происходит его обновление за перемычками 14 и улучшается качество сварки отдельных потоков расплава полимерного материала по радиальным участкам аЬ и cd линии спаев ( линии сварки). Вращение от червяка 2 к смесительному элементу 9 передается посредством вкладыша 10, размещенного в пазах, выполненных на торцовых поверхностях червяка 2 и смесительного элемента 9. Поскольку передняя часть смесительного элемента 9 центрируется размещенным соосно неподвижному дорну 6 упором 11, то радиальное биение червяка 2 не отражается на радиальном

j биении смесительного элемента 9, что позволяет устранить пульсации расплава полимерного материала и снизить неравнотолщинность полученной трубы. Прижатие смесительного элемента 9 к упору 11 обусловлено наличием продольного градиента давления расплава по оси головки. Диаметр смесительного элемента 9 выбран в пределах от 0,7 до 0,9 диаметра цилиндрической

45 полости дорна 6. При этом толщина S кольцевого канала 13 меняется в пределах от 0,05 до 0,15 диаметра смесительного элемента 9. Если диаметр смесительного элемента 9 составляет

0

5

30

40

полости 7 дона 6, то интенсивность сдвига в кольцевом канале 13 недостаточна для реализации эффекта химического течения (максимального 55 снижения вязкости при минимальной температуре), повышение текучести расплава полимерного материала не происходит, что затрудняет процесс диффузии по линии спаев (линии

сварки) и снижает прочность трубы пр поперечном растяжении. Если диаметр смесительного элемента 9 составляет более 0,9 диаметра цилиндрической полости 7 дорна 6, то интенсивность .сдвига в кольцевом канале 13 повышается настолько, что повышение температуры в результате диссипации приводит к деструкции расплава полимерного материала и снижению прочности (качества) полученной трубы во всех направлениях. Относительное значение диаметра смесительного элемента 9 составляет 0,8 диаметра цилиндрической полости 7 дорна 6. Использование предлагаемого изобретения позволяет повысить прочность труб из высоковязких полимерных материалов с низкой термостабильностыо при их поперечном растяжении.

Формула изобретения

1. Прямоточная трубная экструзион- ная головка, содержащая смонтирован- ную.в цилиндре экструдера соосно червяку неподвижную матрицу, соосно установленный в ней с образованием формующего зазора и калибрующей щели

5

0

5

неподвижный дорн с цилиндрической полостью и каналами для сообщения цилиндрической полости дорна с формующим зазором, отличающая- с я тем, что, с целью повышения прочности труб из высоковязких полимерных материалов с низкой термостабильностью при их поперечном растяжении, голобка снабжена смонтирован- нь&ш в цилиндрической полости дорна соосно ему смесительньм элементом, диаметр которого выбран в пределах от 0,7 до 0,9 диаметра цилиндрической полости дорна, и соосно размещенным между червяксж и смесительньм элементом вкладышем, причем на торцовых поверхностях червяка и смесительного элемента выполнены пазы для его размещения, и внутренняя торцовая поверхность дорна со стороны смесительного элемента снабжена размещенным соосно дорну упором для центрирования смесительного элемента.

2. Головка по п. 1, отличающаяся тем, что каналы выполнены в виде тангенциально расположенных щелей последовательно смещенных относительно друг друга по винтовой линии.

.2 109, 7 13

30

11

Фиг.1

Фиг.З

Редактор Н.Марголина

Составитель В.Докучае за

Техред М.Моргентал Корректор С.Шекмар

Заказ 854/18Тираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующая угловая головка для изготовления изделий из пластмасс | 1982 |

|

SU1109314A2 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| Вибрационная экструзионная головка | 1990 |

|

SU1717394A1 |

| Экструзионная кабельная головка | 1987 |

|

SU1407825A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Червячный пресс для переработки полимерных материалов | 1984 |

|

SU1184695A1 |

| Экструзионная головка для изготовления полимерной рукавной пленки | 1989 |

|

SU1763227A1 |

Изобретение относится к оборудованию для переработки пластмасс, а именно к прямоточным трубным экст- рузионным головкам. Цель изобретения - повышение прочности труб из высоковязких полимерных материалов с низкой термостабильностью при их поперечном растяжении. Для достижения этой цели головка содержит смонтированную в цилиндре экструдера со- осно червяку неподвижную матрицу. В матрице соосно ей установлен с образованием формующего зазора и калибрующей щели неподвижный дорн. Дорн выполнен с цилиндрической полостью и каналами. Каналы разделены перемычками и выполнены в виде тангенциально расположенных щелей. Щели последовательно смещены относительно друг друга по винтовой линии. В цилиндрической полости дорна соосно ему смонтирован смесительный элемент. Диаметр смесительного элемента выбран в пределах 0,7 - 0,9 диаметра щип ндричес- кой полости. Смесительный элемент установлен в цилиндрической полости с образованием кольцевого канала. Головка снабжена смонтированным соосно дорну вкладышем. Вкладьш размещен в пазах. Пазы выполнены на торцовых поверхностях червяка и смесительного элемента. На внутренней поверхности дорна выполнен соосно ему упор для центрирования смесительного элемента. Червяком расплав полимерного материала подается в кольцевой канал. Здесь происходит тангенциальное смещение расплава, реализуется процесс химического течения, повышается теку- .честь расплава. Тангенциальное смешение в кольцевом канале передается расплаву, заполняющему формующий зазор посредством щелей. В результате происходит обновление расплава за перемычками, что повьшает прочность труб при их поперечном растяжении. 1 3.п. ф-лы, 3 ил. S (Л ю со 00 о со

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU234654A1 |

| Солесос | 1922 |

|

SU29A1 |

| Ботэтников В.Г | |||

| Основы технологии переработки пластических масс.- Л.: Химия, 1984, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1987-03-23—Публикация

1985-07-30—Подача