1

Изобретение относится к металлургии стали, в частности к изыска- ншо высокопрочньйс сталей, предназначенных для изготовления тел качения шарошечньсс долот,, работоспособность которых, особенно при турбинном бурении, ограничена из-за весьма тяжелых условий работы долота на забое (высокие ударные нагрузки, повьпленная температура - свьше 200°С, большое гидростатическое давление - до 100.0 атм, наличие в промывочной жидкости твердьп-г фаз разбуренной породы, агрессивных газов, химических реагентов и т.д.).

Известна мартенситностареющая сталь l , содерлсащая, мас.%: УглеродО,53-О,6

Марганец0,3-0,6

Кремний0,8-1,1

Медь До 0,25

Молибден0,4-0,6

Ванадий0,15-0,25

ЖелезоОстальное

Недостатком данной стапи являются низкие механические свойства..

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффектл является мартенситностареющая сталь 2, содержащая., мае. %:

Углерод0,04

Никель 19,8 Алюминий0,38

Титан1,43

Молибден2,83

МарганецО,18

Кремний0,2

Железо Остапьное Известная сталь имеет удовлетворительный комплекс механический свойств, однако к сталям, в условиях работы шарошечных долот, предъявляются более высокие требования по твердости, износостойкости, теплостойкое ти, пластичности, стойкости против наводороживания.

Целью изобретения является повышение механических свойств и. стойкости против наводороживания.

Поставленная цель достигается тем, что мартенситностареющая сталь, содержащая углерод, никель, алюминий, молибден, , титан, железо, дополнительно содержит неодим, иттрий, церий, кальций при следующем соотно шении компонентов., мае. %:

Углерод 0,,,05 Никель17-20

09462

0,6-0,8

Алюминий

2-3

Молибден

1,4-1,7

Титан 0,005-0,01

Неодим 0,005-0,008

Иттрий 0,001-0,008

Церий 0,05-0,07

Кальций Остальное

Железо

при выполнении условия, что сукгма титана и алгоминия составляет 2,1-2,3. Ограничение суммы титана и а.пюминия вызвано тем, что при превышении суммарного содержания этих элементов более 2,3% наблюдается резкое снижение ударной вязкости. Более низкое суммарное содержание не обеспечивает требуемую твердость (более 53 HRC) и прочность тел качения.

Стали выплавляют в открытой индукционной 200-килогра 4мовой печи, в вакуумно-индуктивных печах емкостью 10, 100 и 500 кг. Расчетное количество редкоземельных элементов вводят в ванну в пocлeднш период плавки в виде металлических иттрия, неодима, а также ферродерия, ферроиттрия и мишметалла. Слитки после кристаллизации гомогенизируют при 1150°С 6 ч, подвергают механической обдирке, куют на заготовки и закаливают от в воду. Готовые образцы, шарики и ролики подвергают старению при 480-500°С 8-10 ч.

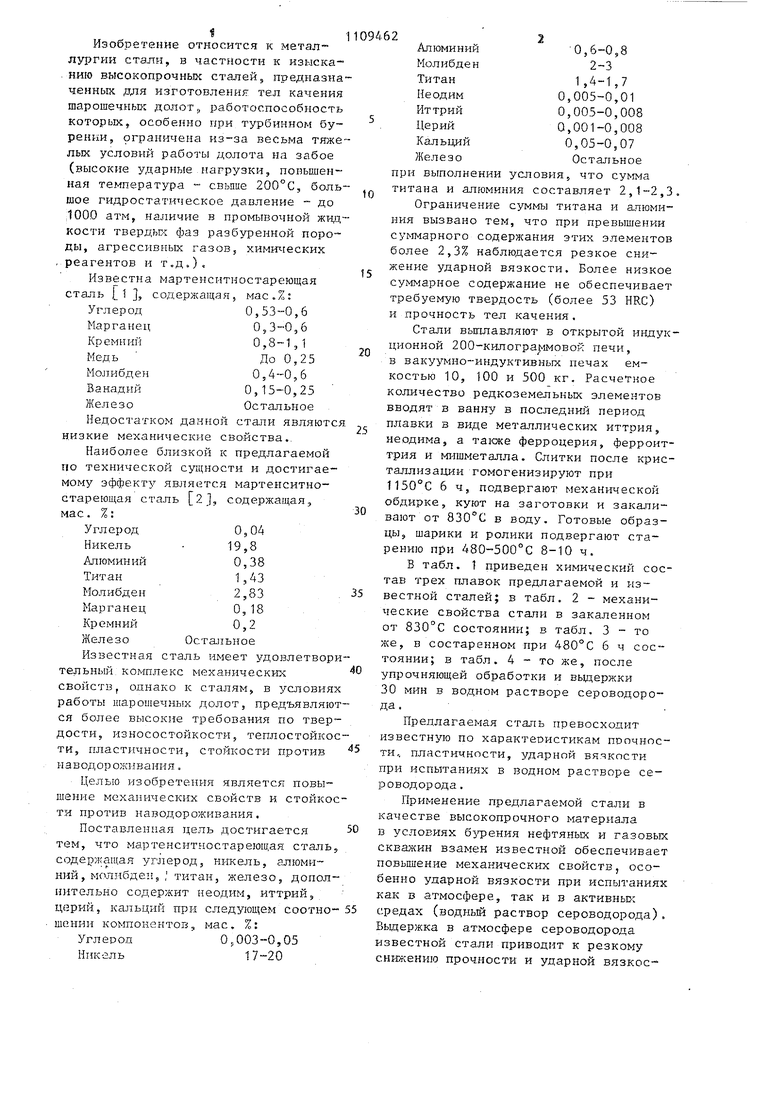

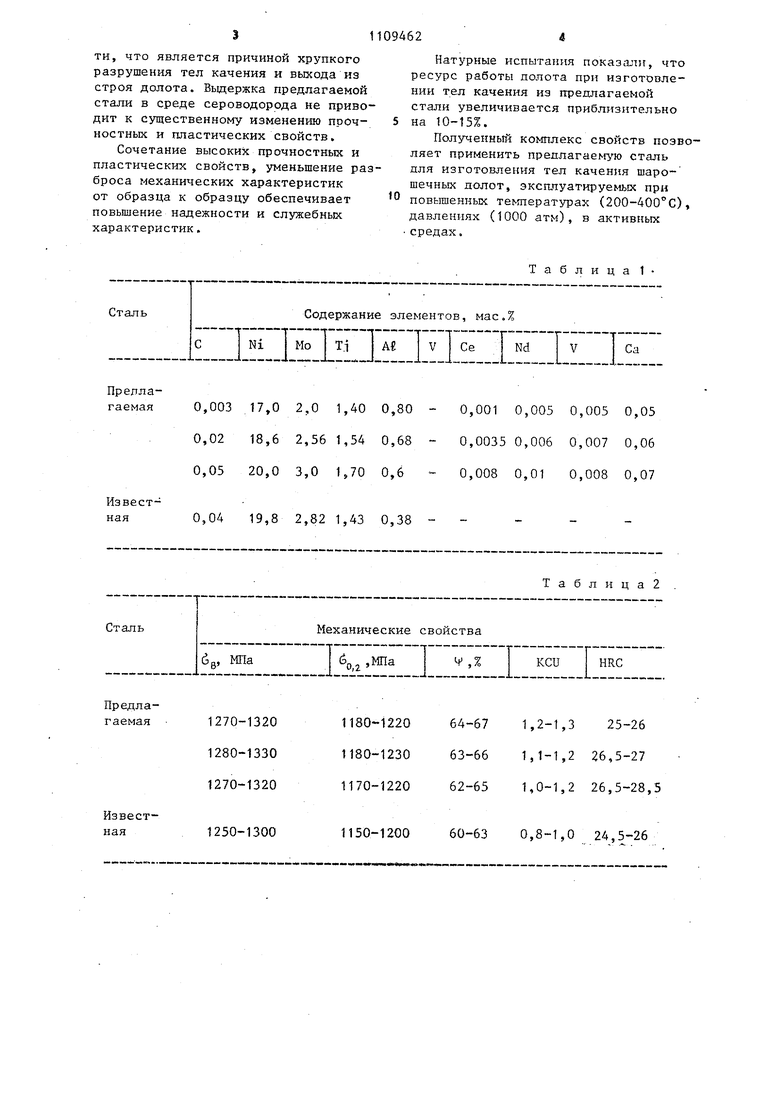

В табл. 1 приведен химический состав трех плавок предлагаемой и из5 вестной сталей; в табл. 2 - механические свойства стали в закаленном от 830°С состоянии; в табл. 3 - то же, в состаренном при 480°С 6 ч состоянии; в табл. 4 - то же, после упрочняющей обработки и выдержки

30 мин в водном растворе сероводорода.

Предлагаемая сталь превосходит известную по характеристикам прочнос ти,. пластичности, ударной вя.якости при испытаниях в водном растворе сероводорода .

Применение предлагаемой стали в качестве высокопрочного материала 0 в условиях бзфения нефтяных и газовых сквалшн взамен известной обеспечивает повышение механических свойств, особенно ударной вязкости при испытаниях как в атмосфере, так и в активньс: средах (водньй раствор сероводорода). Вьщержка в атмосфере сероводорода известной стали приводит к резкому снижению прочности и ударной вязкое-

ти, что является причиной хрупкого разрушения тел качения и выхода из строя долота. Выдержка предлагаемой стали в среде сероводорода не приводит к существенному изменению прочностных и пластических свойств.

Сочетание высоких прочностных и пластических свойств, уменьшение разброса механических характеристик от образца к образцу обеспечивает повышение надежности и служебньк характеристик. СтальСодержание элем С Ni Mo T.i А{ Предлагаемая 0,003 17,0 2,0 1,40 0,80 0,02 18,6 2,56 1,54 0,68 0,05 20,0 3,0 1,70 0,6 Известная0,04 19,8 2,82 1,43 0,38 СтальМеханические 6g, Ша6о.,МПа Предла1270-1320гаемая 1280-1330 1270-1320 Извест1250-1300ная

Натурные испытания показали, что ресурс работы долота при изготоплении тел качения из ггреллагаемой стали увеличивается приблизительно на 10-15%.

Полученный комплекс свойств позволяет применить предлагаемз.Ю сталь для изготовления тел качения шарошечных долот, эксплуатируемых при повышенных температурах (200-400С), давлениях (1000 атм), в активных средах. 1180-1220 1180-1230 1170-1220 1150-1200 Таблица 1 ентов, мас.% V Се Nd V Са - 0,001 0,005 0,005 0,05 - 0,0035 0,006 0,007 0,06 - 0,008 0,01 0,008 0,07 - Таблица2свойства 4 ,% KCU 1 HRC 64-671,2-1,325-26 63-661,1-1,226,5-27 62-651,0-1,226,5-28,5 60-630,8-1,024,5-26 5t109462 СтальМеханические свойс dg, МПа1 ( ™ Предлагаемая 2050-21501750-1850 2100-22001800-1900 2150-22501850-1950 Известная 1800-21001600-1800 СтальMexaHmiecKHe сво 6д,МПаС д,, ,,МПа Предлагаемая 2000-21001700-1780 2050-21301730-1840 2100-22001800-1900 Известная 1860-19601550-1700 6 ТаблицаЗ ва ,%КСи I HRC 48-530,55-0,65 53-54 47-520,5-0,55 53-55 45-500,45-0,5 54-55 36-400,3-0,4 51-52 Таблица4 ства V,%KCU HRC 45-500,55-0,6 53-54 42-460, 53-54,5 40-450,5-0,45 54-55 35-380,2-0,,3 51-52

| название | год | авторы | номер документа |

|---|---|---|---|

| Мартенситностареющая сталь | 1985 |

|

SU1268634A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

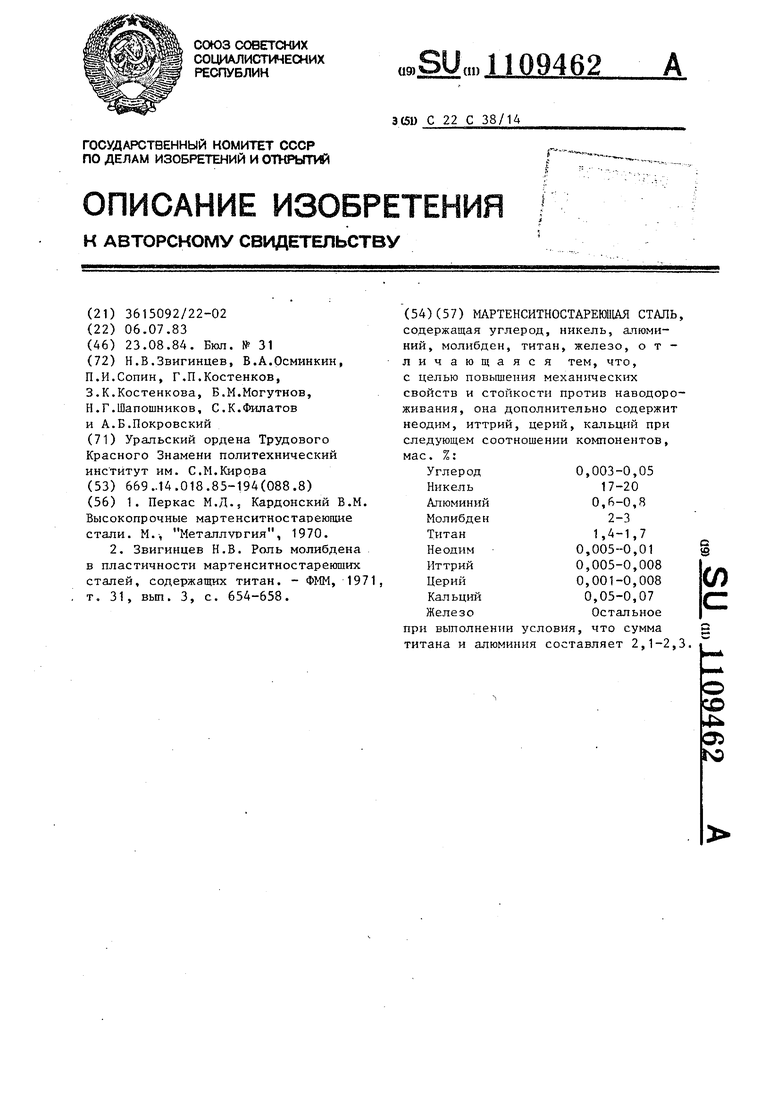

МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ, содержащая углерод, никель, алюминий, молибден, титан, железо, отличающаяся тем, что, с целью повьпления механических свойств и стойкости против наводороживания, она дополнительно содержит неодим, иттрий, церий, кальций при следующем соотношении компонентов, мае. %: 0,003-0,05 Углерод 17-20 Никель 0,6-0,8 Алюминий 2-3 Молибден 1,-1,7 Титан с В 0,005-0,01 Неодим 0,005-0,008 Иттрий (Л 0,001-0,008 Церий 0,05-0,07 Кал ьций Остальное Железо при выполнент1и услов}1я, что сумма титана и алюминия составляет 2,1-2,3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перкас М.Д., Кардовский В.М | |||

| Высокопрочные мартенситностареюпше стали | |||

| М.-, Металлургия, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Звигинцев Н.В | |||

| Роль молибдена в пластичности мартенситностареюших сталей, содержащих титан | |||

| - ФММ, 1971, т | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Складная пожарная (штурмовая) лестница | 1923 |

|

SU654A1 |

Авторы

Даты

1984-08-23—Публикация

1983-07-06—Подача