QD й{

05

ОО I Изобретение OTHOCHTCSI к металлур гии, в частности к области изыскани высокопрочных теплостойких инструм тальных сталей для дефорг иругощих штамповых инструментов, изготавлив мых методами обработки металлов дав лением, и может быть использовано при изготовлении матриц горячего прессования, вставок , пресс форм, работающих в условиях повышен ных температур, и т.д. Известны мартенситностареющие стали, предназначеннь е для изготов ления деформирующего инструмента. При получении из этих сталей инстру мс нта методами пластического формо образования процесс закалки совмещается с процессами пластической деформации, а окончательное упрочне ние происходит при старении. При необходимости калибровки гравюры ее можно осуществить в закаленном состоянии, так как твердость стали после закалки относительно невелика. Известна сталь типа 2 ХЗН2МФД 0, содержащая, мае, %; Углерод 0,24 Хром3,0 Медь2,0 Никель 1,8 Молибден 0,9 Ванадий 0,6 Алюминий 0,5 В закаленном и состаренном состо нии данная сталь обладает следующим механическими свойствами: Gg 1А40-1480 МН/м2 ; ( 1340-1400 МН/м | / 8-9%; « 0,37-0, 40 HRC 52-53, Высокая технологическая пластичность позгзоляет использовать эту сталь для изготовления деформирующих инструментов методами пласти ческого формообразования 1 J. Недостатками этой стали являются пониженные прочность и теплостойкость, поэтому для тяжело нагруженных деформируюящх инструментов, раб тающих в условиях высоких давлений (точная безоблойиая штаг-тонка, прес сование металлических профилей и т.п.), ее использовать нецелесооб разно. Наиболее близкой к предлагаемой по технической с ищости и достигаемому эффекту является штамповая ста содержащая, мае,%: Углерод 0,15-0,25 Кремний 0,2-1,2 Марганец 1,0-2,0 3 Хром1,5-3,0 Никель2,5-4,0 Молибден0,5-2,5 Вана дийО, 1-0,5 Вольфрам0,5-1,2 А.ПЮМИНИЙО, 1-0,8 Ниобий0,025-0,05 Цирконий0,025-0,05 ЖелезоОстальное Данная сталь обладает следующими механическими свойствами: HRC 50-52; 6g-1800-1900 MH/M2| Й02 16901830 МН/м2; ( а 0,36-0,52 МДж/ Повышенная прочность позволяет использовать инструмент из этой стали для работы при высоких удельных давлениях и тем самым обеспечивает увеличение производительности прессового оборудования. Особенно целесообразно использовать данную сталь для инструмента при прессовании сплавов на основе гшюминия, поскольку рабочие температуры прессования совпадают с температурами максимального упрочнения (2}„ Однако для известной стали характерны недостаточные пластичность и ударная вязкость в состаренном состоянии. Кроме того, относительно быстрая потеря прочности и твердости при циклических температурно-силовых воздействиях, особенно при температурах, превьшающих 550°С,, не позволяет широко использовать известную сталь для 11Нструмента при прессовании сплавов на медной и железной основах. Целью изобретния является повыше-ние пластичности в состаренном состоянии и горячей твердости. Поставленная цель достигается тем, что штамповая сталь, содержащая углерод, кремний, хром, никель, мо- либден, марганец, алюминий и железо, дополнительно содержит кобальт и стронций при следующ.ем содержании компонентов,, мас.%: 0,15-0,25 Углерод 0,2-1,2 Кремний 0,2-0,5 Марганец 1.,5-3,0 2„5-45О Никель П5--2,5 Молибден 0,4-0,8 Алюминий 1,0-2,0 Кобаль 0,005-0,02 Стронций Остальное Железо Введение в сталь стронция повьпиает ее пластические свойства. При содержании стронция менее 0,005 мас.% не обеспечивается жалаемый модифицирующий эффект, приводящий к росту пластичности и вязкости стали. При величине добавки, превышающей 0,02 мае. %, резко возрастает количество неметаллических включений, пластичность получает тенденцию к снижению.

Легирование стали кобальтом обусловлено необходимостью увеличения сопротивления ее силовому воздействию при повышенных температурах, которое оценивают по величине длительной горячей твердости.

Верхний предел содержания марганца выбран из условий предотвращения вьщеления крупных фаз при старении мартенсита, а нижний предел 0,2 мас.

обусловлен технологическими условиями выплавки стали.

Введение is сталь кобальта в количестве менее 1 мас.% не оказывает существенного влияния на длительную горячую твердость, а при содержании его, превышающем 2 мас.%, снажаются прочностные свойства.

Для определения оптимального соотношения компонентов стали проводят сравнение свойств предлагаемой стали, известной и стали марки 4Х5В2ФС (базовый объект). Выплавку стали ведут в индукционной печи по известной технологии.

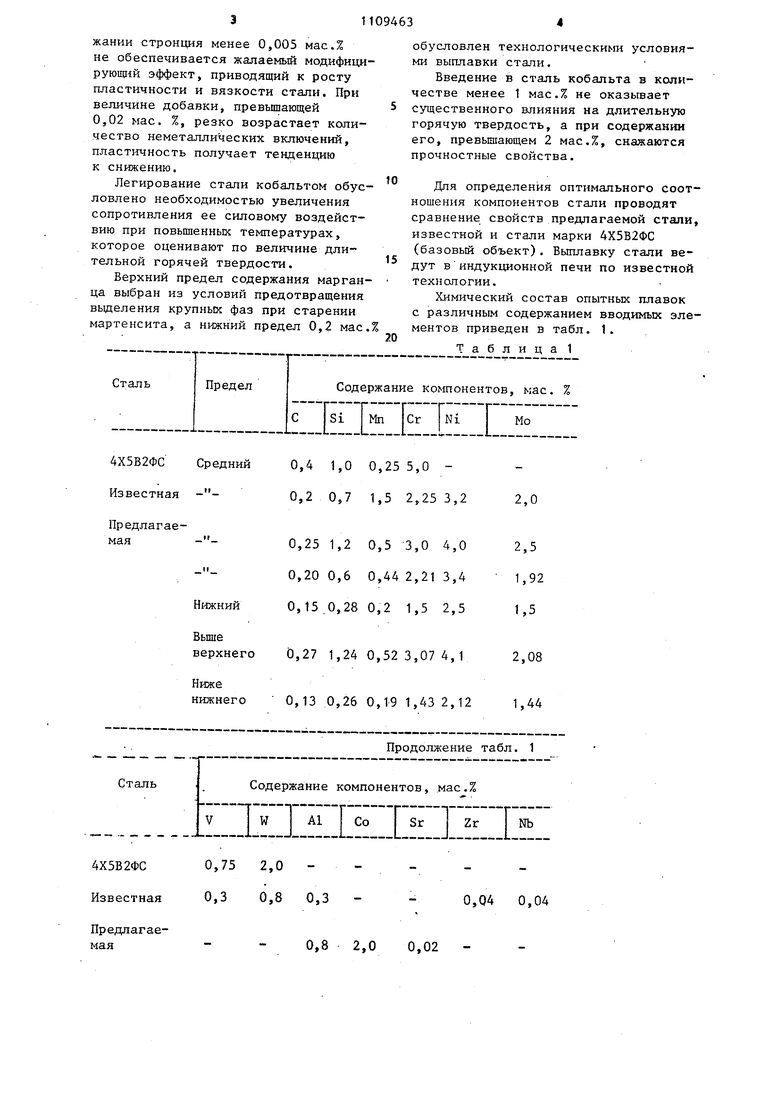

Химический состав опытных плавок с различным содержанием вводимых элементов приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Штамповая сталь | 1987 |

|

SU1504283A1 |

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

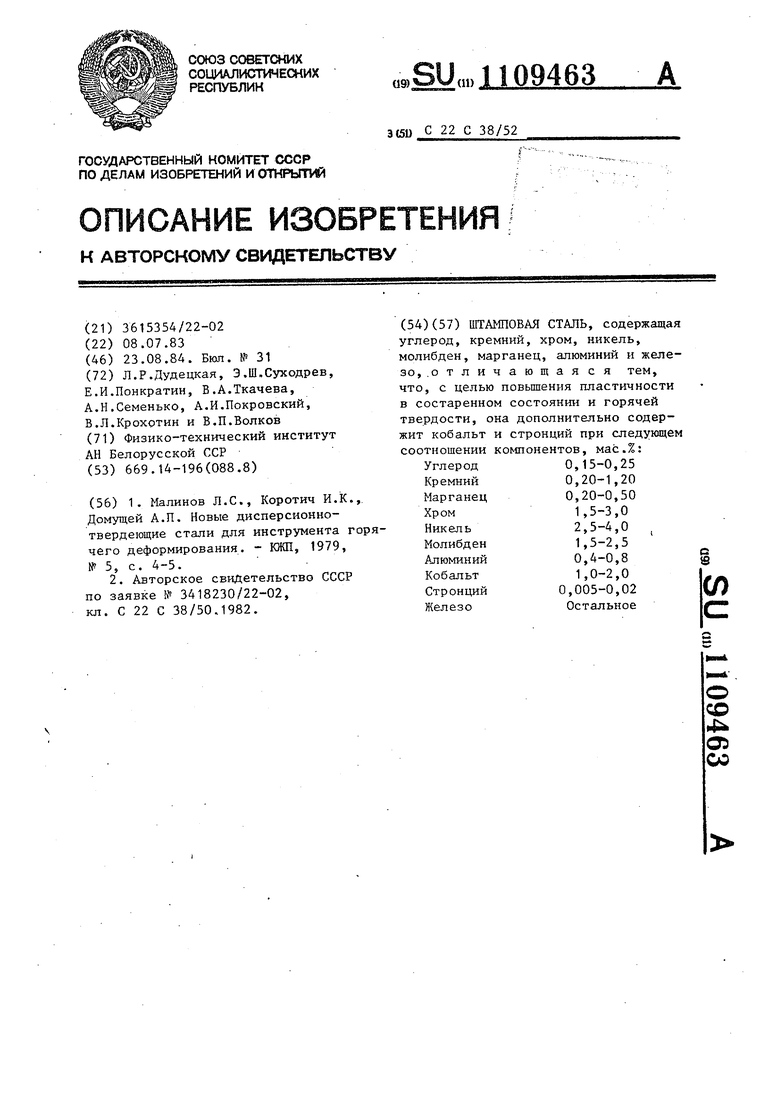

ШТАШОВАЯ СТАЛЬ, содержащая углерод, кремний, хром, никель, молибден, марганец, алюминий и железо,.отличающая ся тем, что, с целью повышения пластичности в состаренном состоянии и горячей твердости, она дополнительно содержит кобальт и стронций при следующем соотношении кo ffloнeнтoв, мас.%: 0,15-0,25 Углерод 0,20-1,20 Кремний 0,20-0,50 Марганец 1,5-3,0 Хром 2,5-4,0 Никель 1,5-2,5 Молибден § 0,4-0,8 Алюминий 1,0-2,0 Кобальт (Л 0,005-0,02 Стронций Остальное Железо

Средний

0,4 1,0 0,25 5,,2 0,7 1,5 2,253,22,0

,25 1,2 0,5 3,04,02,5

0,20 0,6 0,44 2,213,41,92

0,13.0,28 0,2 1,52,51,5

Нг-окний

Вьщ1е

0,27 1,24 0,52 3,07 4,1 верхнего

Ниже

0,13 0,26 0,19 1,43 2,12 1,44 нижнего

Содержание компонентов, мае.%

Сталь

V I W I А1 Г Со Г Sr I Zr I

0,75 2,0

0,3 0,8 0,3

0,8 2,0 0,02

2,08

Продолжение табл. 1

Nb

0,04 0,04 Содержание компонентов мас %

Предел

Сталь

0,56 1,56 0,01 0,4 1,0 0,005

0,84 2,1 0,34 0,9

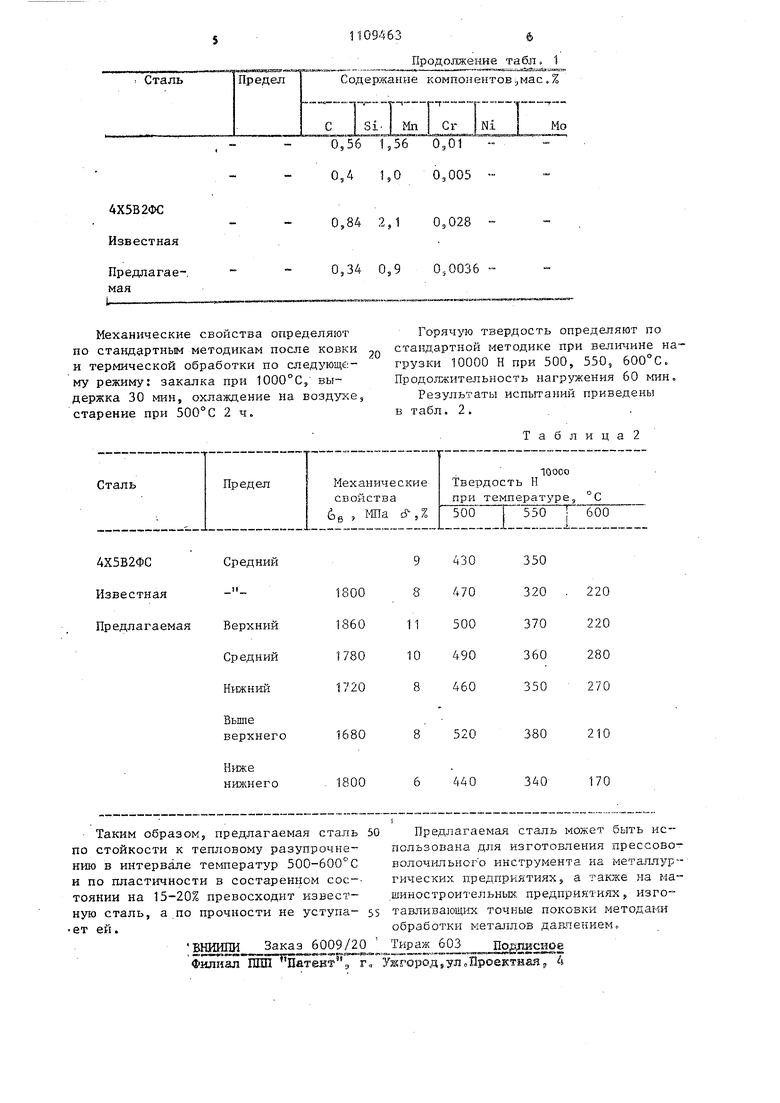

Механические свойства определяют по ста щ ртным методикам после ковки и термической обработки по следующему режиму: закалка при 1000°Cj выдержка 30 мин, охлаждение на воздухе, старение при 500°С 2 ч.

Продолжение табл. 1

„„.„. ™„ .„„

J-.gA.LL...-..g.L- LjliL

Мо

0,028

0,0036

Горячую твердость определяют по стандартной методике при величине нагрузки 10000 Н при 500, 550, 600°С. Продолжительность нагружения 60 ьган.

Результаты испытаний приведены в табл. 2 .

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малинов Л.С., Коротич И.К., Домущей А.П | |||

| Новые дисперсионнотвердеющие стали для инструмента горячего деформирования | |||

| - КЖП, 1979, № 5, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3418230/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-23—Публикация

1983-07-08—Подача