Изобретение относится к машиностроению в частности к автомобилестроению, где может быть использовано в тормозных устройствах с герметичным корнусом.

Известно фрикционное устройство в виде ленточного тормоза, содержан1его тормозной барабан, ленту и фрикционные колодки, которые равномерно расноложеШ) кежлу .чентой и барабаном и связаны между собой сепаратором 1.

Недостатком устройства является износ фрикциО(1Ных колодок при расторможенном барабане, который происходит вследствие того, что колодки установлены на неподвижном относительно барабана сепараторе и касаются его поверхности. Кроме износа, происходит дополнительный нагрев вращающегося расторможенного барабана.

Манболсе близким к изобретению по выполняемой функции и достигаемому эффекту является фрикционное устройство в виде лентонюго тормоза, содержащий ведуп1ую часть (тормозной барабан), ведомую часть (лепту) и равномерно расноложен.н1)1е между ними промежуточные фрикционные эл.ементы (колодки). Колодки снабжены упругими элементами, связываюп 1,имк их между собой и нод 1ружннивающими к рабочей Новерхности барабана, при этом больший коэффициент трения между колодками и лентой обеспечен за счет рифлений или покрытий, выполненных па контактируюп1,их поверхностях 2.

Недостатко.м этого устройства являете;значительный односторонний износ промежуточных фрикционных элементов (колодок) проис одян1ий из-за неодинаковых моментов си.л трения между фрикционными колодками и барабаном, а также между фрикциоип11ми колодками и лентой. Поскольку эти .моменты обеспечены только за счет рифлений или покрытий, выполне1П( на поверхностях трения, то довольно с-ложпо обеспечить эти моменты одинаковыми. Неодинаковые моменты сил трения определяют существенно отлнчаюнАиеся но абсолютной ве.щчине скорости ско.пьжепия колодсж по б;1рабану и колодок но тормоз 1ой ленте, что и обуславливает указанп1з1Й износ.

изобретения является новышение надежности путем уменьшения износа фрикционных элеме)тов и обеспечения безударного, плавного включения.

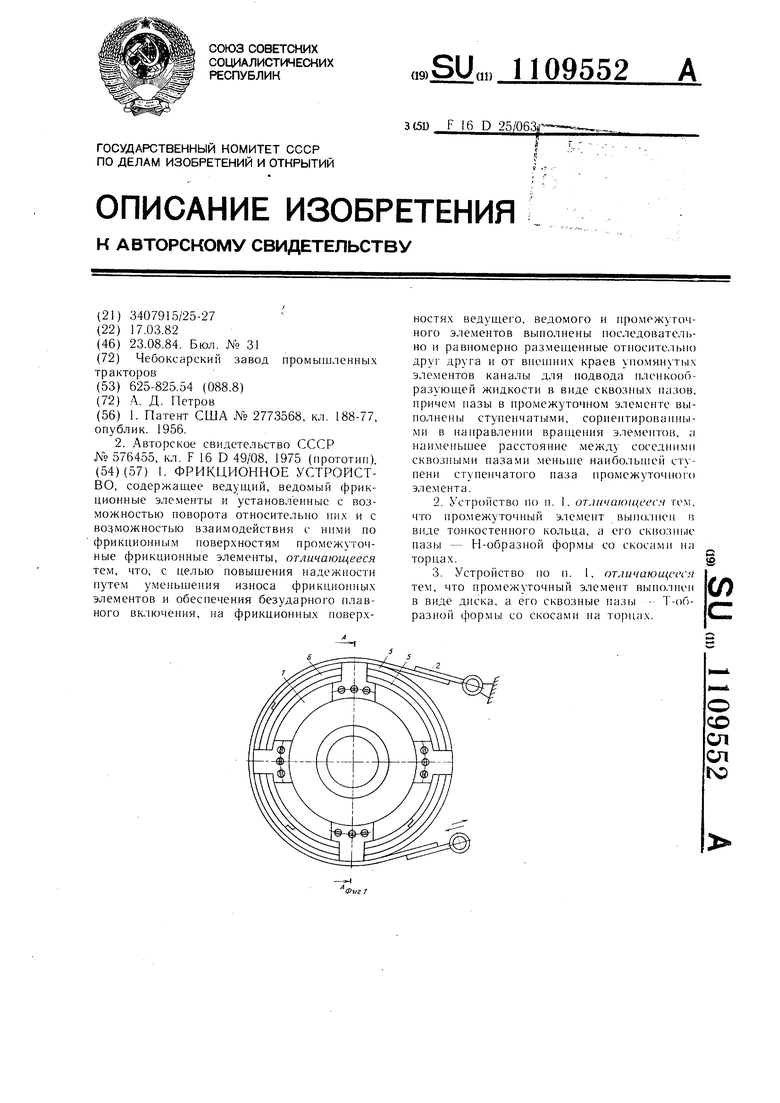

Поставленная цель достигается тем, что в фрикционном устройстве, содержащем ведундий, ведомый фрикционные э.:1е.менты и установленные с возмол ностью поворота относительно них с возможностью взаимодействия с ними по фрикционным новерхностям нромежуточные фрикционные элементы, на фрикционных новерхноетях ведущего, ведо.мого и про.межуточного элементов выполнены последовательно и равномерно размещенные относительно друг друга и от внешних краев уно.мянутых элементов каналы для подвода нленкообразующей жидкости в виде сквозных назов, причем пазы в промежуточном элементе выполнены ступенчатыми, сориентированны.ми в направлении вращения элементов, а наименьшее расстояние между соседними сквозными

пазами меньше наибольшей етупени ступенчатого паза промежуточного элемента. При этом промежуточный элемент выполнен в виде тонкостенного кольца, а его сквозные пазы Н-образной формы со скоj сами на торцах.

Кроме того, промежуточный элемент выполнен в виде диска, а его сквозные назы - Т-образной формы со скосами на торцах.

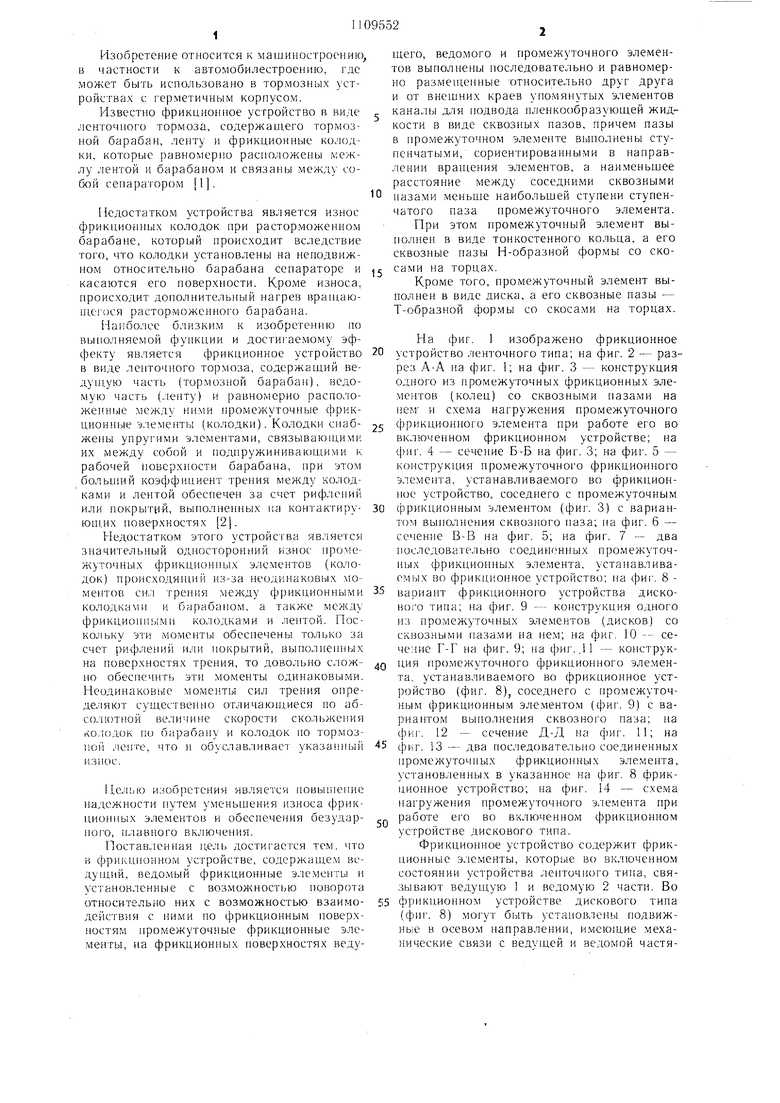

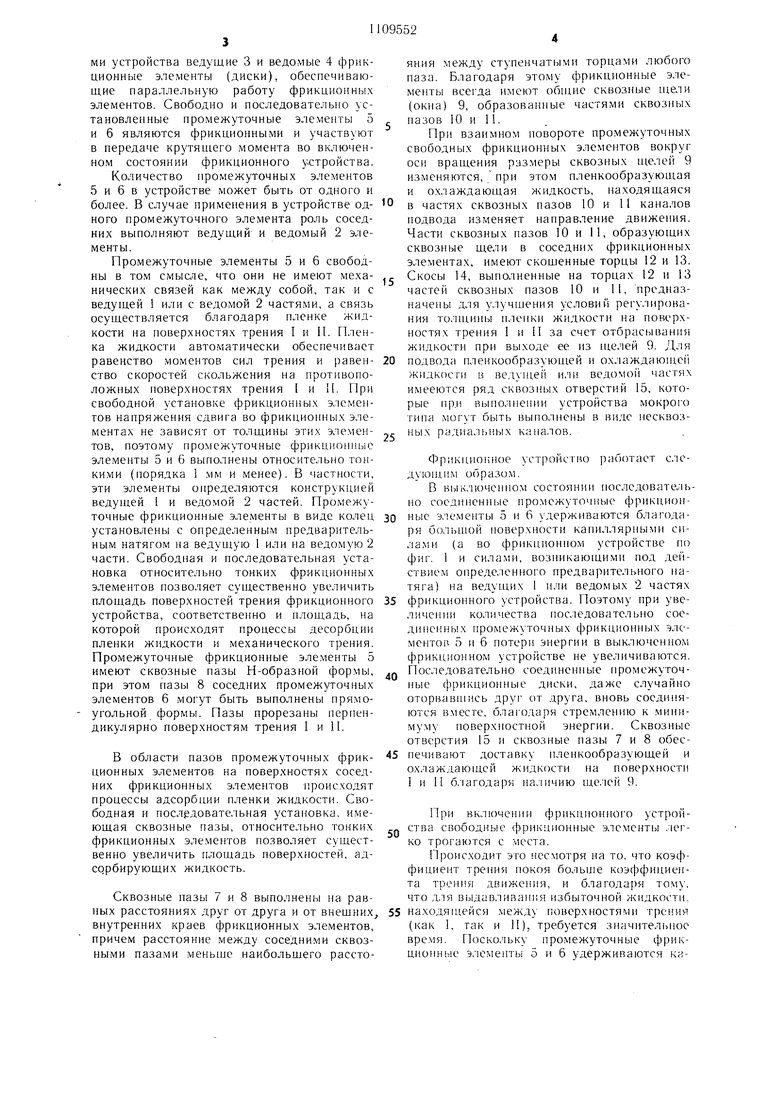

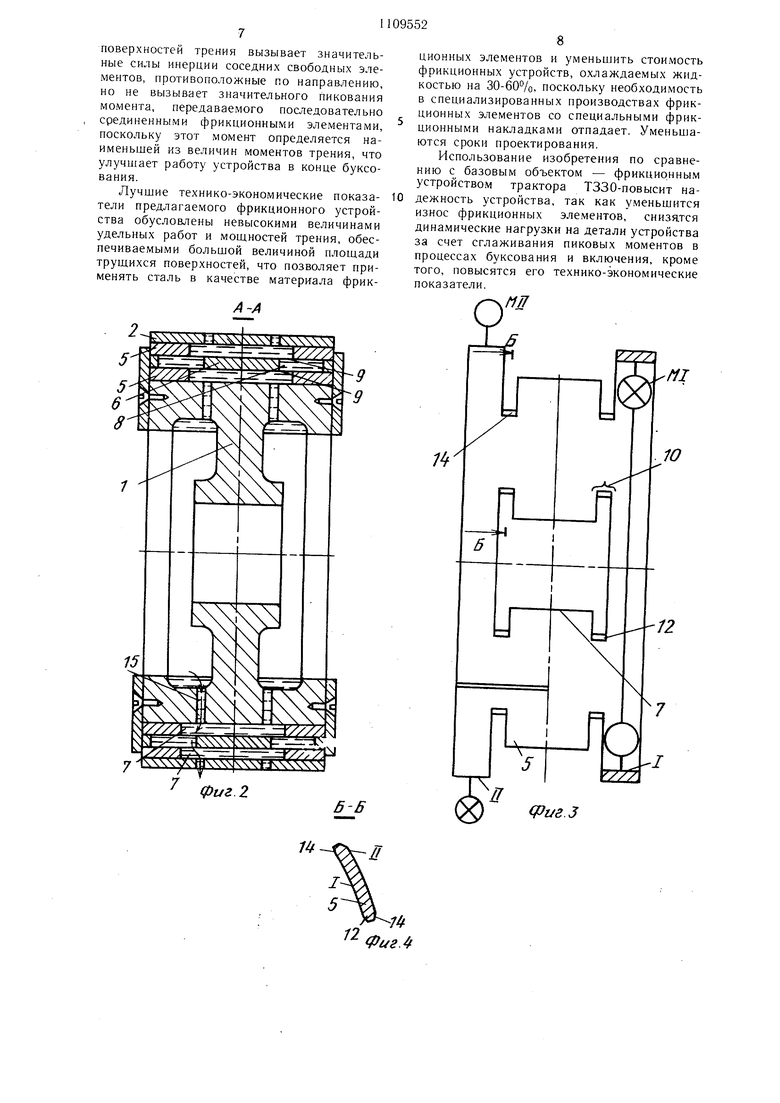

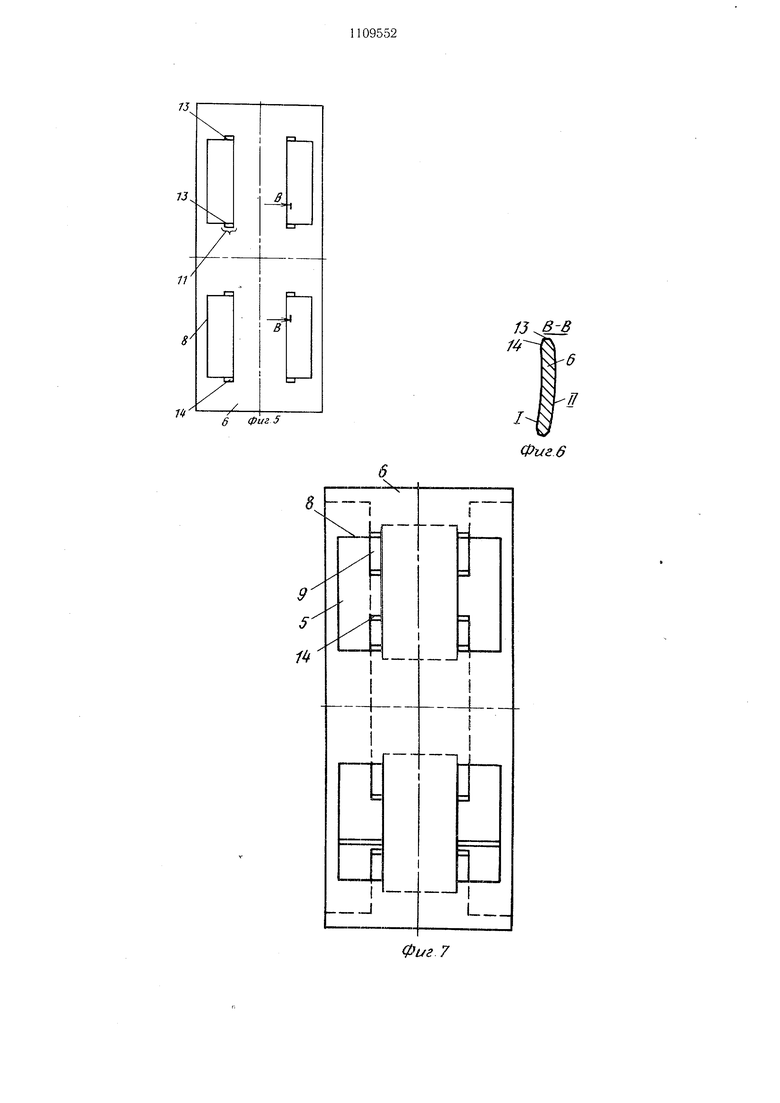

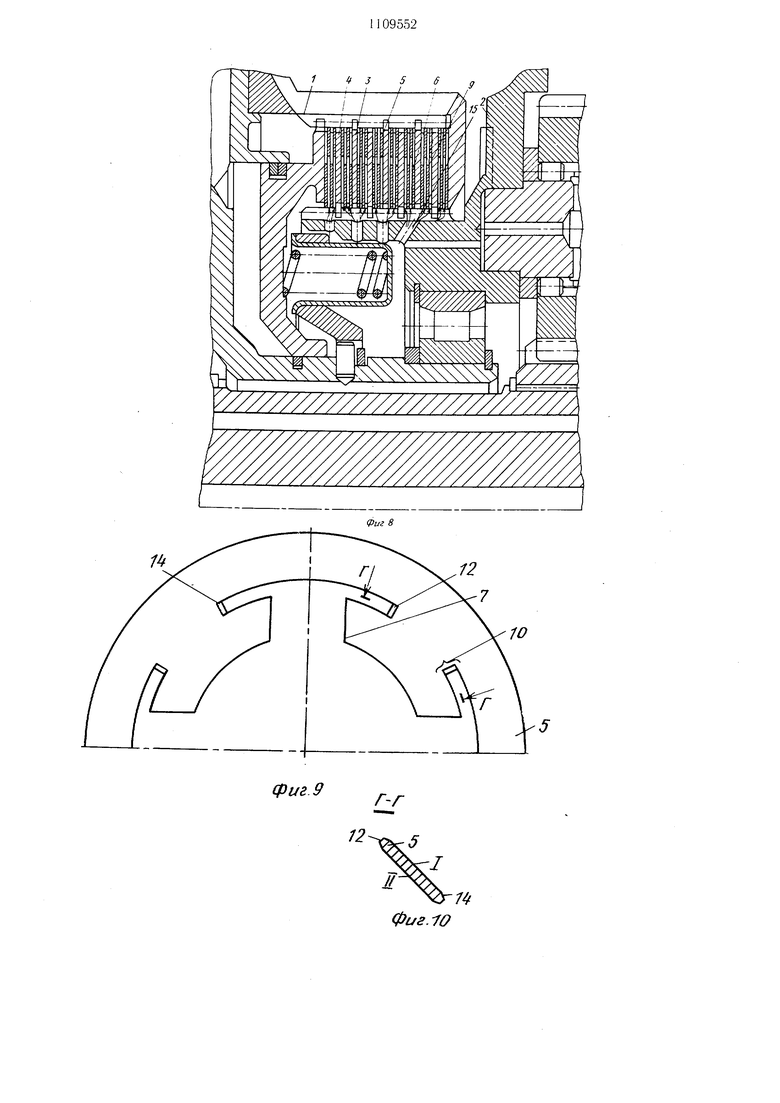

На фиг. 1 изображено фрикционное

0 устройство ленточного типа; на фиг. 2 - разрез А-А па фиг. 1; на фиг. 3 - конструкция одного из промежуточных фрикционных элеMeiiTOB (колец) ео сквозными пазами на не.м и схема нагружения промежуточного

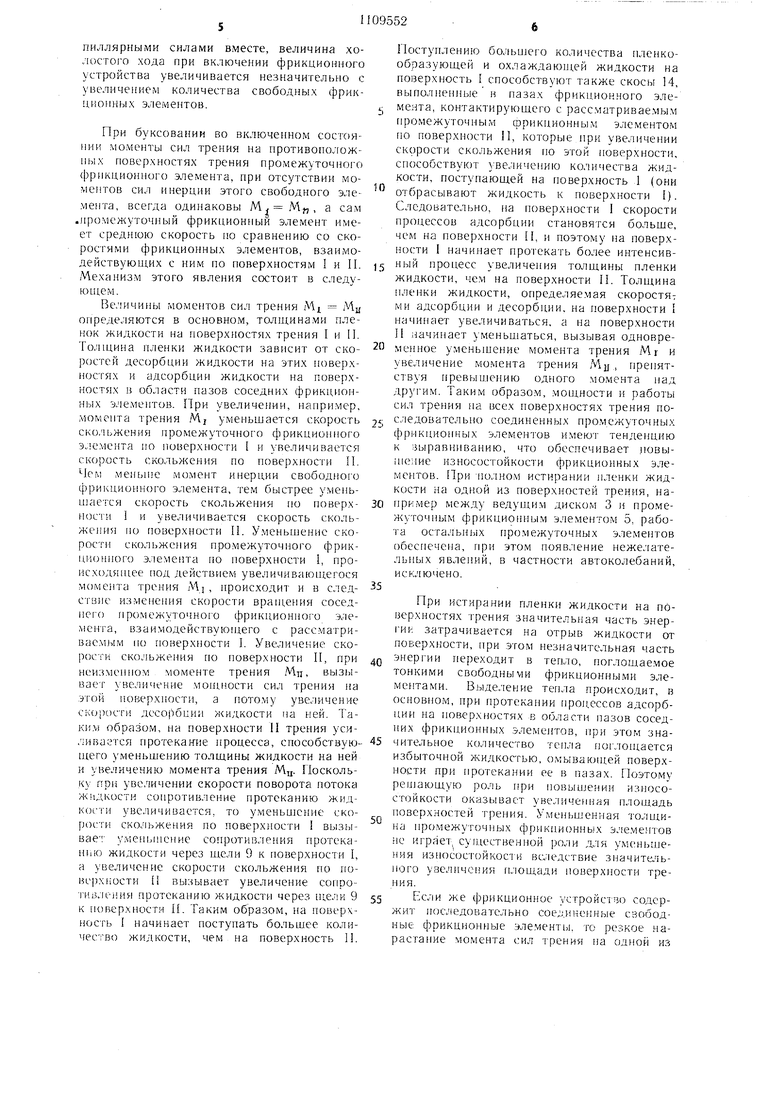

5 фрикционного э.чемента при работе его во включенном фрикционном устройстве; на фиг. 4 - сечение ES-Б на фиг. 3; на фиг. 5 - конструкция промежуточного фрикцион}1ого элемента, устанавливаемого во фрикционное устройство, соседнего с промежуточным

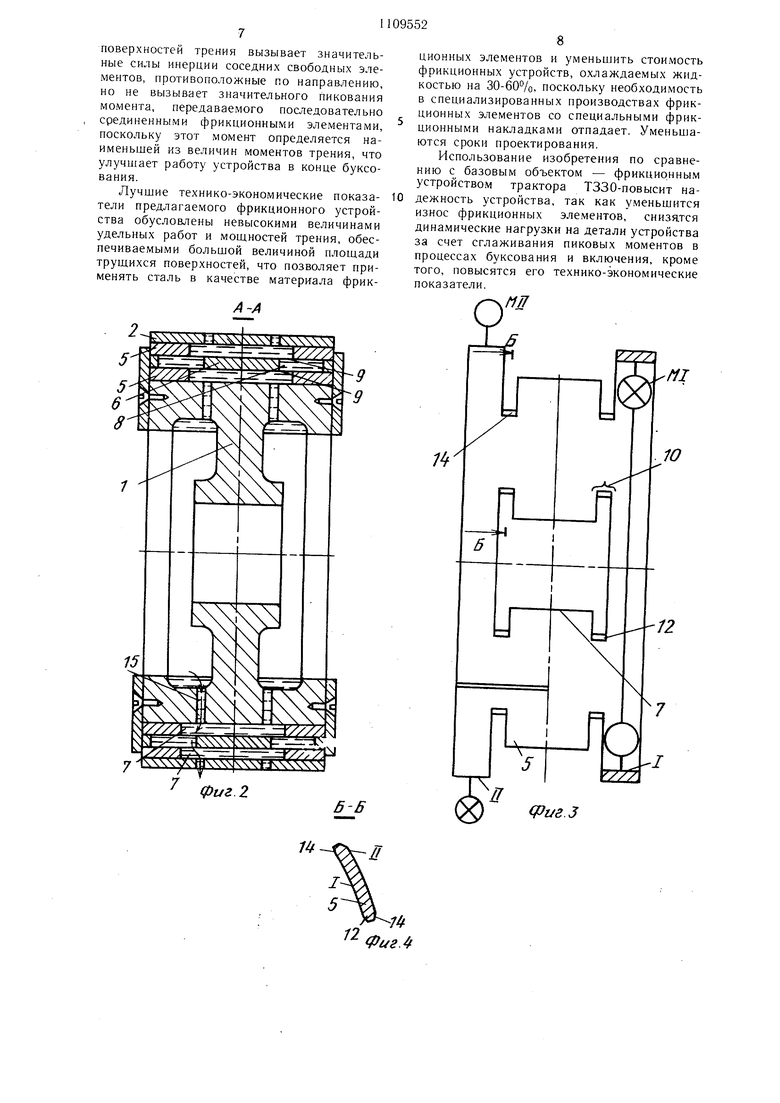

0 фрикционным элементом (фиг. 3) с вариантом вынолнення сквозного паза; па фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 -- два последовательно соединснных промежуточных фрикционных эле.мента, устанавливаемых во фрикционное устройство; на фи|-. 8 5 вариант фрикционного устройства дискового типа; на фиг. 9 -- конструкция одного из промежуточных элементов (дисков) со сквозными паза.ми на не.м; на фиг. 10 -- сечение Г-Г на фиг. 9; на фиг..1 - конструк0 ция промежуточного фрикционного элемента., устанавливаемого во фрикционное уст)ойетво (фиг. 8), соседнего с промежуточным фрикционным элементом (фиг. 9) с вариантом выполнения сквозно10 паза; на фиг. 12 - сечение Д-Д на фиг. на

5 ()иг. 3 -- два последовательно соединенных промежуточных фрикционных элемента, установленных в указанное на фиг. 8 фрикционное устройство; на фиг. 14 - схема нагруже н-1я промежуточного э-лемента при

„ работе его во включенном фрикционном устройстве дискового тина.

Фрикционное устройство со.л,ержит фрикционные э.лементы, которые во включенном состоянии устройства ленточного тина, связывают ведущую 1 и ведомую 2 части. Во

5 сЬрикционном устройстве дискового типа (ф)иг. 8) могут установлены подвижные в оеево.м направлении, и. меха11ические связи с ведущей и ведомой частями устройства ведущие 3 и ведомые 4 фрикционные элементы (диски), обеспечивающие параллельную работу фрикционных элементов. Свободно и носледовательно установленные промежуточные э.чементы 5 и б являются фрикционными и участвуют в передаче крутящего момента во включенном состоянии фрикционного устройства. Количество промежуточных элементов 5 и 6 в устройстве может быть от одного и более. В случае применения в устройстве одного промежуточного элемента роль соседних выполняют ведущий и ведомый 2 элементы. Промежуточные элементы 5 и 6 свободны в том смысле, что они не имеют механических связей как между собой, так и с ведущей 1 или с ведомой 2 частями, а связь осуществляется благодаря пленке жидкости на поверхностях трения I и И. Пленка жидкости авто.матически обеспечивает равенство моментов сил трения и равенство скоростей скольжения на противоположных поверхностях трения 1 и И. При свободной установке фрикцион11ых элементов напряжения сдвига во фрикционных элементах не зависят от толщины этих элементов, поэтому промежуточные фрикцион)ые элементы 5 и 6 выполнены относительно тонкими (порядка 1 мм и менее). В частности, эти элементы определяются конструкцией ведущей 1 и ведомой 2 частей. Промежуточные фрикционные элементы в виде колец установлены с определенным предварительным натягом на ведущую 1 или на ведомую 2 части. Свободная и последовательная установка относительно тонких фрикционных элементов позволяет сунхественно увеличить площадь поверхностей трения фрикционного устройства, соответственно и площадь, на которой происходят процессы десорбции пленки жидкости и механического трения. Промежуточные фрикционные эле.менты 5 имеют сквозные пазы Н-образной формы, при этом пазы 8 соседних промежуточных элементов 6 могут быть выполнены прямоугольной формы. Пазы прорезаны перпендикулярно поверхностям трения I и И. В области пазов промежуточных фрикционных элементов на поверхностях соседних фрикционных элементов 11роисход51Т процессы адсорбции пленки жидкости. Свободная и последовательная установка, имеющая сквозные пазы, относительно тонких фрикционных элементов позволяет существенно увеличить площадь поверхностей, адсо.рбирующих жидкость. Сквозные пазы 7 и 8 выполнены на равных расстояниях друг от друга и от внещних, внутренних краев фрикционных элементов, причем расстояние между соседними сквозными пазами меньще наибольщего расстояния между ступенчатыми торцами люоого паза. Благодаря этому фрикционные элементы всегда имеют общие сквозные щели (окна) 9, образованные частями сквозных пазов 10 и 11. При взаимном повороте промежуточных свободных фрикционных элементов вокруг оси вращения размеры сквозных щелей 9 изменяются, при этом пленкообразующая и охлаждающая жидкость, находящаяся в частях сквозных пазов 10 и 11 каналов подвода изменяет направление движения. Части сквозных пазов 10 и 11, образующих сквозные щели в соседних фрикционных элементах, имеют скощенные торцы 12 и 13. Скосы 14, выполненные на торцах 12 и 13 частей сквозных пазов 10 и 11, предназначены для у.лучщения условий регулирования толнхины пленки жидкости на поверхностях трения 1 и И за счет отбрасывания жидкости при выходе ее из пгелей 9. Для подвода пленкообразующей и охлаждающе жидкосги в ведуи1ей или ведомой частях имееются ряд сквозных отверстий 15, которые пр.и выполнещш устройства мокрого типа могут быть выполнены в виде несквозных радиальных каналов. Фрикционное устройство работает следующим образо.м. В выключенном состоянии последовательно соединенные про.межуточиые фрикционные элементы 5 и 6 удерживаются благодаря большой поверхности капиллярными силами (а во фрикционном устройстве по фиг. 1 и силами, возникающими под действием определенного предварительного натяга) на ведущих I или ведомых 2 частях фрикционного устройства. Поэтому при увеличении количества последовательно соединенных промежуточных фрикционных элементов 5 и 6 потери энергии в выключенном фрикционном устройстве не увеличиваются. Последовательно соединенные промежуточные фрикционные диски, даже случайно оторвавишсь друг от друга, вновь соединяются вместе, благодаря стремлению к минимуму поверхностной энергии. Сквозные отверстия 15 и сквозные пазы 7 и 8 обеспечивают доставку пленкообразующей и охлаждающей жидкости на поверхности I и И благодаря наличию ще.пей 9. При включении фрикционного устройства свободные фрикционные элементы легко трогаются с места. Происходит это несмотря на то. что коэффициент трения покоя больше коэффициента трения движе1и1Я, и благодаря тому, что для выдавлиБлнг.я избыточной жидкости, находящейся между поверхностями трения (как , так и II), требуется значительное время. Поскольку промежуточные фрикционные элементы 5 и 6 удерживаются кипиллярными силами вместе, величина хоvlocToiO хода при включении фрикционного устройства увеличивается незначительно с увеличением количества свободных фрикци.онных элементов.

При буксовании во включегнюм состоянни моменты сил трения на противоноложных поверхностях трения промежуточного фрикционного элемента, при отсутствии моментов сил инерции этого свободного элемента, всегда одинаковы ,, а сам .промежуточный фрикционный элемент нмеет среднюю скорость по сравнению со скоростями фрикционных элементов, взаимодействующих с ним по поверхностям I и II. Механизм этого явления состоит в следующем.

Величины моментов сил трения М Мц определяются в основном, толщинами пленок жидкости на поверхностях трения I н П. Толщина нленки жидкости зависит от скоростей десорбции жидкости на этих новерхностях и адсорбции жидкости на поверхностях в области пазов соседних фрикционных э,. емеитов. При увеличении, наири.мер, .момента трения Mj уменьшается скорость скольжения промежуточного фрикционного элемента по поверхности 1 и увеличивается скорость скольжения по новерхности П. Чем MeubHie момент инерции свободного фрикционного эле.мента, тем быстрее у.меньшается скорость скольжения но поверхности и увеличивается скорость скольжения по поверхности II. У.меньшение скорости скольжения промежуточного фрикцнонпого элемента но поверхности I, происходящее под действием увеличиваюпдегося .момента трения Alj , происходит и в следствие измене1Н1я скорости вращения соседнего промежуточного фрикционного элемента, взаи.модействуюнлего с расс.матриваем)1м по поверхности I. Увеличение скорости скольжения ио новерхности II, при неизменном моменте трения Мц, вызь вает увеличение .мониюсти сил трения на этой новерхности, а ното.му увеличение CKijpocTH десорбции жидкости на ней. Таки.м образом, на поверхности И трения уси, ИЕ1агтся протекание нроцесса, способствующего уменьшению толщины жидкости на ней и увеличению момента трения Мц. Поскольку npii увеличении скорости поворота потока жидкости сопротивление протеканию ж.идкости увеличивается, то у.меньшение скорости ско..1ьжения но поверхности 1 вызывает VMCtHjineHHe еонротив.тения протекаН11Ю жидкости через щели 9 к поверхности I, а увеличение скорости скольжения по ноBcpxiiocTH il вызывает увеличение еопроти.вления протеканию жидкости через Н1.ели 9 к пог ерхности И. Таким образом, на новерчность I начинает поступать большее количество жидкости, чем на поверхность П.

Поступлению больн его количества 1ленкообразующей и охлаждаюн1.ей жидкости на поверхность I способствуют также скосы 14, выполненные и пазах фр.икционного элемента, контактирующего с расс.матривае.мы.м нромежуточиым фрикционным элементом по поверхности П, которые при увеличении скорости скольжения гю этой иоверхности, способствуют увеличению количества жидкости, поступающей на поверхность 1 (они отбрасывают жидкость к поверхности I). Следовательно, на поверхности скорости процессов адсорбции становятся больще, чем на новерхности П, и поэтому на поверхности I начинает протекать более интенсивный процесс увеличения толщины пленки жидкости, чем на новерхности II. Толщина нленки жидкоети, определяе.мая скоростят ми адсорбции и десорбции, на поверхности 1 начинает увеличиваться, а на поверхности И начинает уменьшатьея, вызывая одновременное уменьшение момента трения Мг и увеличение мо.мента трения Мц , пренятствуя превышению одного момента над дручим. Таким образом, .монхности и работы сил трения на всех поверхностях трения последовательно соединенн.ых про.межуточных фрикционных элементов имеют тенденцию к выравниванию, что обеспечивает .новы неиие износостойкости фрикцио щых элементов. При -полном истирании нленки жидкости на одной из поверхностей трения, нанри.мер между ведущим диском 3 и промежуточным фрикционным элементом 5, работа остальн1 1Х промежуточных элементов обеспечена, при этом появ.тение неже.чательных явлений, в частности автоколебаний, исключено.

При истирании пленки жидкости на поверхностях трения значительная часть энергии затрачивается на отрыв жидкости от поверхности, при этом незначительная часть энергии нереходит в тепло, поглощаемое тонкими свободными фрикционными элементами. Выделение тепла происходит, в основном, нри протекании процессов адсорбции на поверхностях в области пазов соседних фрикнионных 5леме1ггов, при этом значительное количеетво тепла поглощается избыточной жидкостью, омывающей поверхности нри протекании ее в пазах. Поэтому рен ающую роль при повьанении износостойкости оказывает увеличе( нлош.адь поверхностей трения. Уменьшенная толщиlia нро.межуточных фрикнионных э.. не играет суллественной роли для уменынения износостойкости вследствие значите„ ьпого увеличения площади новерхности трения.

Вели же фрикционное устройство содержит нос.чедовательно соединенные свободные фрикционные элементы, то резкое нараста1ще момента сил трения на одной из

(риг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная пусковая предохранительная муфта | 1976 |

|

SU597881A1 |

| Дисковый тормоз корректирующегося типа с плавающей скобой | 1987 |

|

SU1831609A3 |

| Центробежная муфта | 1989 |

|

SU1726864A1 |

| МЕХАНИЗМ СВОБОДНОГО ХОДА ИМПУЛЬСНОГОВАРИАТОРА | 1971 |

|

SU293147A1 |

| Фрикционная предохранительная муфта | 1978 |

|

SU781434A1 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2032118C1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ В ОДНОСТОРОННЕЕ ВРАЩАТЕЛЬНОЕ | 1994 |

|

RU2083895C1 |

| Предохранительная муфта | 1978 |

|

SU718646A1 |

| Центробежная фрикционная муфта | 1973 |

|

SU470676A1 |

1. ФРИКЦИОННОЕ УСТРОЙСТВО, содержащее ведущий, ведомый фрикционные элементы и установленные с возможностью поворота относительно них и с возможностью взаимодействия с нпми по фрикционным поверхностям промеж точные фрикционные элементы, отличающееся тем, что, с целью повышения надежности путем уменьщения износа фрикционны.х элементов и обеспечения безударного плавного включения, на фрикционных поверхностях ведущего, ведомого и промежуточного элементов выполнены последовательно и равномерно размещенные относительно друг друга и от внешних краев упомянут|5| элементов каналы для подвода пленкообразующей жидкости в виде сквозпых пазов, причем пазы в промежуточном элементе выполнены ступенчат1 1ми, сори епти ров а иными в направлении вращения элементов, а наи.меньшее расстояние между соседними сквозными пазами меньше наибо,1Ы11ей ступени ступенчатого паза промежуточно1Ч) эле.мента. 2.Устройство по п. 1. отличающееся гем, что промежуточный элемент выполнен (5 виде тонкостенного кольца, а его сквозные пазы - Н-образной формы со скосамп па ш торцах. 3.Устройство по п. 1, отличающееся ел тем, что промежуточный элемент вынолнен в виде диска, а его сквозные пазы - Т-обС разной формы со скосами на торцах. о со СП ел ГЧЭ

/

В

1t

g фиг 5

g.

9 5

kl

1

/J. /4

Ч

-6

-/7

/

U

Фигб

L

7

фиг 9

(риг 11

л-д

п

/

Фиг.12

/,

S

фиг.З

® О фиг. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2020 |

|

RU2773568C1 |

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ленточный тормоз | 1975 |

|

SU576455A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-08-23—Публикация

1982-03-17—Подача