Изобретение относится к техноло .гии получения электротехнического периклаза и может быть использовано в огнеупорной и электротехнической промышленности,.

Известен способ пpJ yчeния перикла за с улучшенными электроизоляционными свойствами путем его термической обработки при температуре 900-1500 С в течение 18 ч в восстановительной или нейтральной среде, или в вакууме с последующим охлаждением до комнат ной температуры с произвольной ско ростью. В связи с отсутствием в тех нологических операциях магнитной се парации целевой продукт имеет значительное количество электропроводных } ферромагнитных частиц, обусловливаю

щих Недостаточно высокое электро сопротивление материала.

Известен также способ получения электроизоляционного материала, со гласно которому магнийсодержащее сырье плавят, охлаждают, измельчают, проводят термическую обработку полу ченнОго перикла; а, осуществляют охлаждение материала с произвольной

О5 скоростью до комнатной температуры, затем рассеивают его на зернистую и дисперсную составляющие, проводят

магнитную Сепарацию зернистой составляющей, вводят в нее добавку силиката сложной структуры и смешивают с дисперсной составляющей.

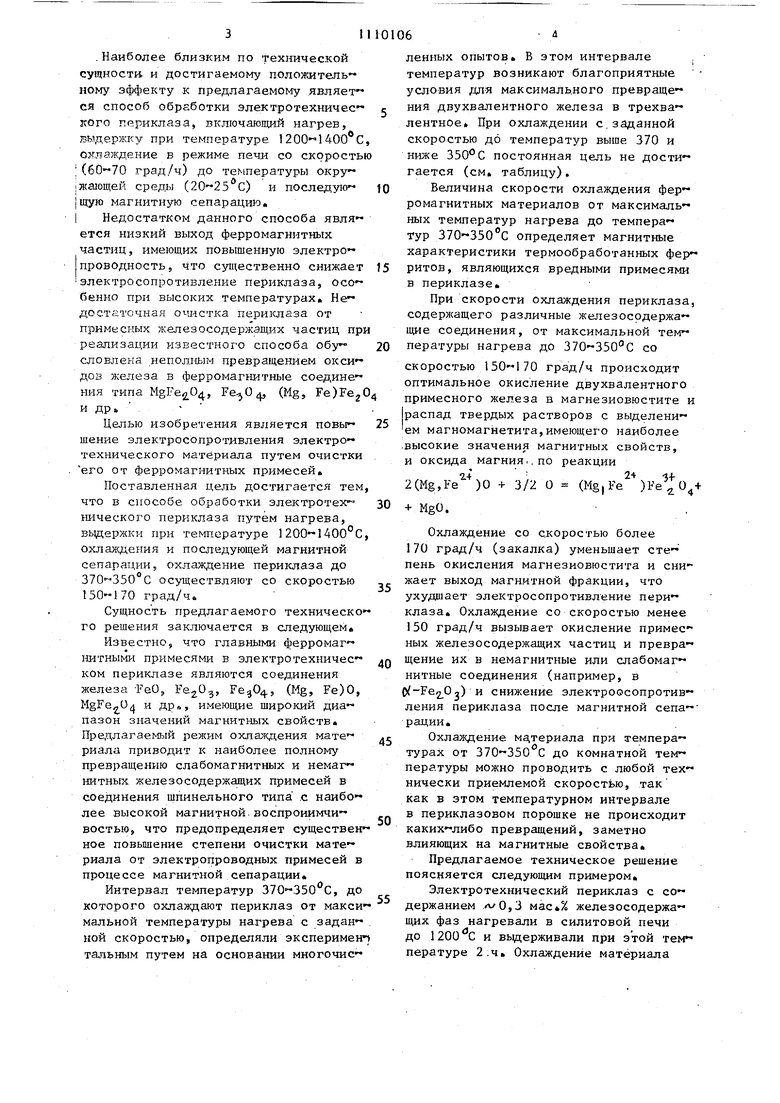

Однако данный способ не обеспечивает стабильных электрофизических свойств целевого продукта. .Наиболее близким по технической сущности, и достигаемому положитель ному эффекту к предлагаемому являет ся способ обработки электротехнического периклаза, включающий нагрев, выдержку при температуре охлаждение в режиме печи со скорость ; ( град/ч) до температуры окру ;жа1ощей средь () и последую |щую магнитную сепарацию, I Недостатком данного способа явля ется низкий выход ферромагнитных частиц, имеющих повышенную электро проводность. Что существенно снижает электросопротивление периклаза, особенно при высоких температурах. Не достаточная очистка пери1шаза от примесных железосодержащих частиц пр реализации известного способа обу словлена неполным превращением окси дов железа в ферромагнитные соедине ния типа MgFejj O, (Mg, Fe)Fe2 и др , Целью изобретения является повы шение электросопротивления электро технического материала путем очистки его От ферромагнитных примесей Поставленная цель достигается тем что в способе обработки электротехг}шческого периклаза путем нагрева, вьщержки при температуре 1200 1400°С охлалсдения и последующей магнитной сепарации, охлаждение пери1слаза до 370-350 С осуществляют со скоростью 150-170 град/ча Сущность предлагаемого техническо го решения заключается в следующем Известно, что главными ферромаг нитными примесями в электротехничес ком периклазе являются соединения железа -РеО, , , (Mg, Fe)0, (j и др, имеющие широкий диа пазон значений магнитных свойств Пре,цлагаемый режим ох.паждения мате риала приводит к наиболее полному превращению слабомагнитных и немаг нитных железосодержащих примесей в соединения шпинельного типа .с наибо лее высокой магнитной.воспроиимчи востью, что предопределяет существен ное повышение степени очистки мате риала от электропроводных примесей в процессе магнитной сепарации Интервал температур С, до которого охлаждают периклаз от макси мальвой температуры нагрева с задан ной скоростью, определяли эксперимен та.пьным путем на основании многочис ленных опытов В этом интервале . температур возникают благоприятные условия для максимального превраще ния двухвалентного железа в трехва лентное При охлаждении с.заданной скоростью до температур выше 370 и ниже постоянная цель не дости гается (см таблицу). Величина скорости охлаждения фер ромагнитных материалов от максималь ных температур нагрева до темпера- ТУР определяет магнитные характеристики термообработанных фер ритов, являющихся вредными примесями в периклазе При скорости охлаждения периклаза, содержащего различные железосодержа щие соединения, от максимальной тем пературы нагрева до 370-350°С со скоростью град/ч происходит оптимальное окисление двухвалентного примесного железа в магнезиовюстите и распад твердых растворов с выделени ем магномагнетита,имеющего наиболее высокие значения магнитных свойств, и оксида магния,, по реакции 2(Mg,)0 +3/20 (Mg, Fe ) + MgO. Охлаждение со скоростью более 170 град/ч (закалка) уменьшает пень окисления магнезиовюстита и сни жает выход магнитной фракции, что ухудшает электросопротивление пери клаза Охлаждение со скоростью менее 150 град/ч вызывает окисление примесных железосодержащих частиц и превра щение их в немагнитные или слабомаг нитные соединения (например, в p;-Fe2 0,) и снижение электроосопротивления периклаза после магнитной рации Охлаждение материала при температурах от 370-350 0 до комнатной тем пературы можно проводить с любой технически приемлемой скоростью, так как в этом температурном интервале в периклазовом порошке не происходит каких-либо превращений, заметно влияющих на магнитные свойства Предлагаемое техническое решение поясняется следующим примером Электротехнический периклаз с содержанием .л/0,3 железосодержащих фаз нагревали в силитовой печи до 1200 с и вьщерживали при э той температуре 2:ч Охлаждение материала 511 проводили со скоростями 150, 160, 170 град/ч до температур 370, 360, 350.С. По достижении этих температур дальнейшее охла)дение до 20°С осу ществляли со скоростью 300 град/мин Скорость охлаждения регулировали количеством и скоростью подаваемого в печь воздуха. Для этого в специ альное отверстие в футеровке печи компрессором подавался воздух После охлаждения электротехнического периклаза проводили его магнит ную сепарацию ручным магнитом в маг нитном поле напряженностью 12000 Э в керамическом поддоне. Магнитную фрак цию взвешивали и определяли ее выход в процентах. Из периклаза, очищенного от ферромагнитных примесей, изго тавливали трубчатые электронагреватели и определяли их удельное электросопротивление. Результаты испытаний приведены в таблице. Из таблицы видно, что периклаз, термообратанный предлагаемым способом, имеет наилучшие электроизоляционные свойства. Удельное электросопротивление целевого продукта увеличивает-, ся в 4-5 раз, а выход магнитной фракции - в 2-3 раза, .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЭЛЕКТРОТЕХНИЧЕСКОГО ПЕРИКЛАЗА | 2001 |

|

RU2194012C1 |

| Способ получения электротехнического периклаза | 1982 |

|

SU1087465A1 |

| Способ получения электротехнического периклаза | 1982 |

|

SU1096218A1 |

| Способ получения электроизоляционного материала | 1987 |

|

SU1503248A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Способ получения периклаза | 1982 |

|

SU1073231A1 |

| Шихта для получения электроплавленного форстеритового материала | 1988 |

|

SU1567554A1 |

| Способ получения электроизоляционного материала | 1986 |

|

SU1421162A1 |

| Электроизоляционная композиция | 1982 |

|

SU1072104A1 |

| Способ получения мелкозернистого электротехнического порошка периклаза | 1989 |

|

SU1680669A1 |

СПОСОБ ОБРАБОТКИ ЭЛЕКТРОТЕХНИЧЕСКОГО ПЕРИКЛАЗА путем нагре за, выдержки при 1200 1400с, охлаж дения и последующей магнитной сепа рации, отличающийся тем, что, с целью повьшгения электросопро тивления материала путем очистки его от ферромагнитных примесей, охлажде ние периклаза до 370-350°С осуществ ляют со скоростью град/ч. (Л

| Устройство для навешивания дверей мебели | 1984 |

|

SU1249145A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Авторское свидетельствоСССР № 913836, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологическая инструкция по производству электротехнического периклаза | |||

| Богдановичский огнеупорный завод, 1981. | |||

Авторы

Даты

1991-02-07—Публикация

1983-04-07—Подача