Изобретение относится к прокатному производству, в частности к ,устройствам для радиальной установки валков прокатного стана.

По основному авт.св. № 884759 известно гидравлическое нажимное устройство прокатного стана, содержащее дифференциальные гидроцилиндры, установленные в поперечинах станины, в каждом из которых смонтирована гидромесдоза, сопряженная своим плунжером с подушкой опорного валка и размещенная в выполненном с хвостовиком поршне гидроцилиндра, полость которого, обращенная к поперечине и хвостовику, связана с насосной стацией через клапан давления, который кинематически связан с плунжером гидромесдозы и поршнем гидроцилиндра, полость которого соединена с полостью гидромесдозы, а свободный конец хвостовика зафиксирован относительно поперечины станины силовой гайкой. В устройстве обеспечивается перемещение плунжеров гидроцилиндров относительно поперечин в функции усилия прокатки, что повьш1ает жесткость прокатной клети и точность прокатываемых полос 11.

Однако передние концы полос пРИ использовании известного устройства прокатываются значительно большей толщины, чем на основной части.

В процессе прокатки полос усилие прокатки изменяется от минимального , ДО максимального РГООО значений . Соответственно изменяется упругая деформация клети, а, следовательно, и межвалковый зазор от минимального cPSomin Д максимального cf owirt значений. Компенсация изменения зазора осущест1вляется изменением упругой деформации хвостовиков соответственно на величину сГЗ,,.

В момент входа полосы в клеть усилие прокатки изменяется от О до

- -. упругая деформаPllPrnlw O PmaO, ция клети изменяется соответственно ° (d So« tcfSc,. деформация хвостовиков 0, cfS(,4cyS4tdS ii«a4y

Скорость изменения упругой деформации клети величина конечная и определяется перепускной способностью клапана давления и производительностью насосной станции, а интервалом времени изменения усилия упругой деформации хвостовиков и жесткостью хвостовиков.

Время., за которое происходит изменение упругой деформации хвостовиков от О до f поставляет 0,5 с. В течение зтого времени толщина переднего участка полосы значительно больше заданной - При скорости прокатки 10-12 м/с длина утолщенного переднего конца достигает порядка 5-6 м. Толщина переднего конца полосы изменяется от величины . - . -. 4A.Se((P.G/Mt...

/

где Mk - жесткость прокатной клети 8б начальный межвалковый за- . зор, Q - вес валков с подушками в момент захвата полосы валками по

(

к моменту

достижения упругой деформацией хвостовиков значения cTSi

Цель изобретения - повьшение точности прокатки путем предварительного напряжения хвостовика поршня гидроцилиндра.

Поставленная цель достигается тем, что гидравлическое нажимное устройство прокатного стана,снабжено датчиком упругой деформации хвостовика, задатчиком упругой деформации клети, элементом сравнения и электроприводом силовой гайки с системой управления, причем выходы датчика упругой деформации хвостовика и задатчика упругой деформации хвостовика и задатчика упругой деформации клети соединены с входом элемента сравнения, выход которого соединен с входом системы управления электроприводом силовой гайки.

Предлагаемое конструктивное усовершенствование гидравлического нажимного устройства позволяет до начала прокатки приложить к хвостовику поршня растягивающее усилие, которое вызывает упругию деформацию хвостовика еще до появления усилия прокатки, т.е. имеет место предварительное напряжение хвостовика, которое в данном случае осуществляется навинчиванием силовой гайки на хвостовик до упора поршня в поперечину станины с тем усилием

которое возникло бы в хвостовике без применения предварительного напряжения при прокатке с усилием, равным минимально-возможному усилию прокатки для данного прохода полосы между валками. При этом предварительная упругая деформация хвостовика соответствует минимально-возможному усилию.

При задаче полосы в валки усилие прокатки больше минга альнр-возможного значения, а сл(вдоватёльно, и соответствующая ему упругая деформаодя хвостовика, оказывается больше предварительной упругой деформации. Это значит, что упор поршня в поперечину станины прекращается, стык между ними раскрьшается и состояние предварительного напряжения хвостовика исчезает, т.е. поршень при зах-. вате полосы валками перемещается на величину упругой деформации, соответствующей разнице между фактическим усилием прокатки и его минимальным значением, а не на величину упругой деформации, соответствующей полному усилию прокатки, как в случае отсутствия предварительного напряжения. В результате перемещения поршня при захвате полосы окажется примерно на порядок (в 7-10 раз) меньшим, чем без предварительного напряжения, а время на его выполнение во столько же раз меньшим и пропорционально более коротким окажется утолщенный конец прокатываемой полосы

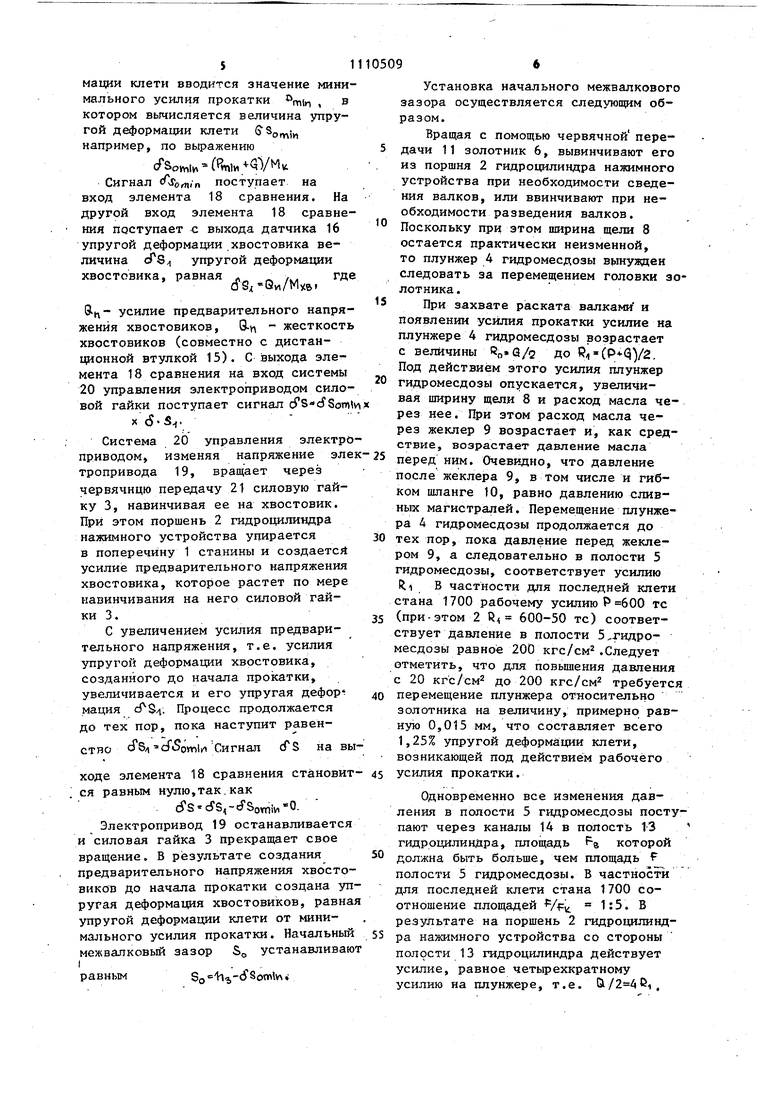

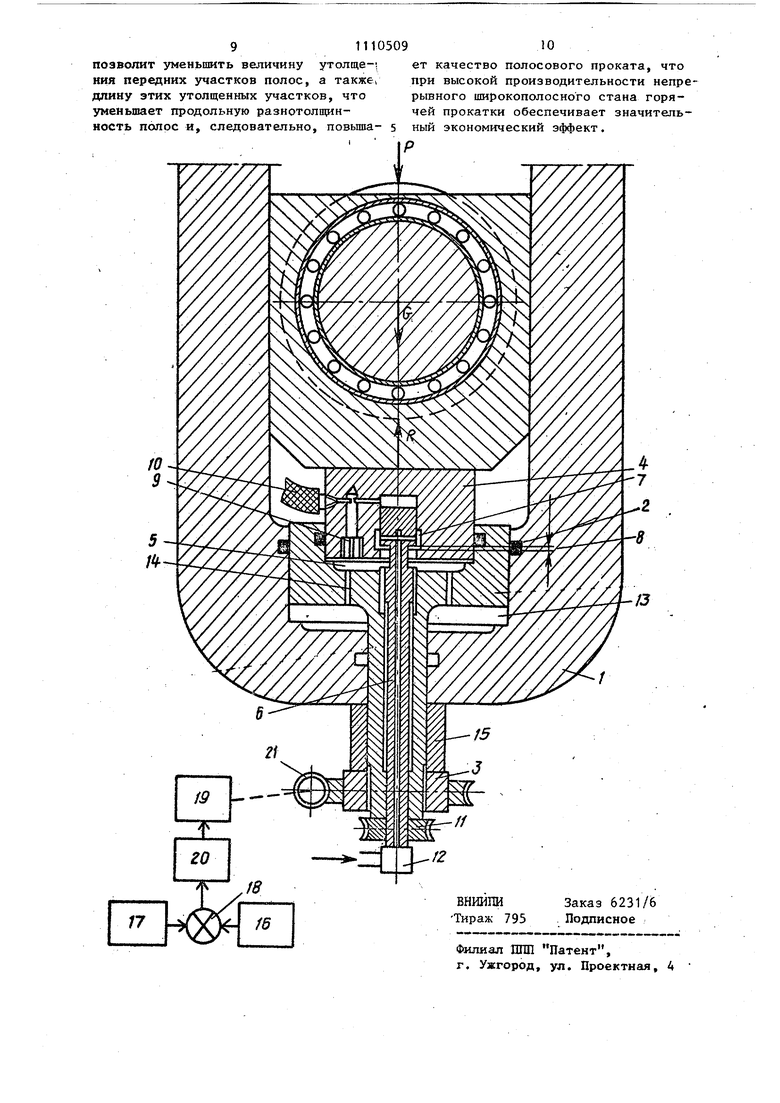

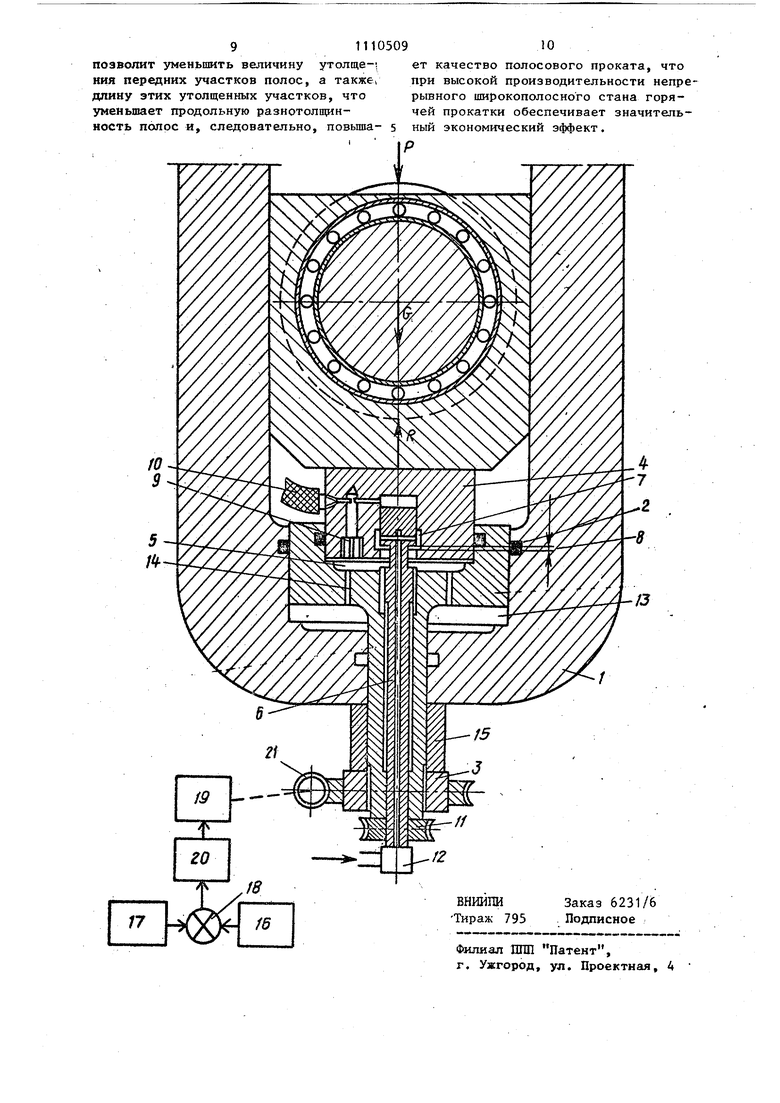

На чертеже представлено гидравлическое нажимное устройство прокатного стана.

Устройство содержит поперечину 1, в нижней поперечине станины установлен поршень 2 гидроцилиндра нажимного устройства, которьй книзу переходит в хвостовик с навернутой на него гайкой 3. Между поршнем 2 и плунжером 4 гидромесдозы заключена полость 5 гидромесдозы. В поршне 2 на резьбе установлен золотник 6, головка которого в паре с плунжером 4 образует регулируемый дроссель в виде полости 7 дроссел и щели 8. Второй дроссель (нерегулируемьй) выполнен в виде жеклера 9, ввернутого в плунжер 4 и соединенного на слив гибким шлангом 10. Оба дросселя образуют клапан давления, связанный с полостью 5 гидромесдозы. В нижней части золотника 6 установлена червячная передача 11 и вертлюг 12,

соединяющий полость 5 гидромесдозы с источником высокого давления, например с гидроаккумулятором (не показан) . Между поперечиной 1 и поршнем 2 гидроцилиндра нажимного устройства расположена вспомогательная полость 13 гидроцилиндра, соединенная с полостью гидромесдозы 5 каналами 14. Меяоду гайкой 3 и поперечиной 1 зажата дистанционная втулка 15.

Выходы датчика 16 упругой деформации хвостовика и задатчика 17 упругой деформации клети соединены с входами элемента 18 сравнения, выход которого соединен с входом системы 20 управления электроприводом 19. Выход блока 2Q управления электроприводом соединен с электроприводом 19, вал которого механически соединен с червячной передачей 21. Червячная передача 21 и электропривод 19с блоком 20 управления электроприводом являются приводом силовой гайки 3.

В исходном положении плунжер 4 под действием веса валков опущен до упора в поршень 2 гидроцилиндра. При этом щель 8 имеет максимальную ширину.

При подаче давления в вертлюг 12 масло по основному каналу золотника 6 поступает в полость 7 дросселя и через щель 8 - в полость 5 гидромесдозы. Плунжер 4 гидромесдозы подни-/ мается, при этом ширина щели 8 уменьшается и соответственно уменьшается расход масла через нее. Перемещение плунжера продолжается до тех пор, пока расход масла через щель 8 и жеклер 9 станет одинаковым, а давление в полости 5 гидромесдозы соответствует весу G валков с подушками.

Устройство работает следующим образом.

До начала прокатки при отсутствии усилия на валках давление в полости 5 гидромесдозы соответствует весу валков и равно 20 кгс/см. Давление в полости 7 дросселя такое же, как в гидроаккумуляторё, питающем нажимное устройство, равное 300 кгс/см и сохраняется постоянным как во время прокатки, так и на холостом ходу стана.

Во время перестройки стана на новый профилеразмер прокатываемой полосы в задатчик 17 упругой деформации клети вводится значение мини мального усилия прокатки ггЛп S котором вычисляется величина упругой деформации клети , например, по выражению cfSow,l, (Pn,lv..VMvc Сигнал c vSornin поступает на вход элемента 18 сравнения. На другой вход элемента 18 сравне ния поступает с выхода датчика 16 упругой деформации хвостовика величина cTs упругой деформации хвостовика, равная ,, . ,.. гд оЗх-би/Мкб О.ц- усилие предварительного напряжения хвостовиков, Э-у - жесткость хвостовиков (совместно с дистанционной втулкой 15). С выхода эле мента 18 сравнения на вход системы 20 управления электроприводом силовой гайки поступает сигнал cTs-rfSom X cSS. Система 20 управления электро приводом, изменяя напряжение эле тропривода 19, вращает через червячнцю передачу 21 силовую гайку 3, навинчивая ее на хвостовик. При этом поршень 2 гидроцилиндра нажимного устройства упирается в поперечину 1 станины и создаетсй усилие предварительного напряжения хвостовика, которое растет по мере навинчивания на него силовой гайки 3. С увеличением усилия предварительного напряжения, т.е. усилия упругой деформации хвостовика, созданного до начала прокатки, увеличивается и его упругая дефор мация Процесс продолжается до тех пор, пока наступит равенство сэ 5/1cToomli Сигнал cTS на вы ходе элемента 18 сравнения становит ся равным нулю,так.как d SrfS -cfSo iHO. Электропривод 19 останавливается и силовая гайка 3 прекращает свое вращение. В результате создания предварительного напряжения хвосто виков до начала прокатки создана уп ругая деформация хвостовиков, равна упругой деформации клети от минимального усилия прокатки. Начальный межвалковый зазор &о устанавливаю I равным So h - $8owlv Установка начального межвалкового зазора осуществляется следующим образом. Вращая с помощью червячной передачи 11 золотник 6, вывинчивают его из поршня 2 гидроцилиндра нажимного устройства при необходимости ния валков, или ввинчивают при необходимости разведения валков. Поскольку при этом ширина щели 8 остается практически неизменной, то плунжер 4 гидромесдозы в| 1нувден следовать за перемещением головки золотника . При захвате piacKaTa валками и появлении усилия прокатки усилие на плунжере 4 гидромесдозы возрастает с величины до . Под действием этого усилия плунжер гидромесдозы опускается, увеличивая ширину щели 8 и расход масла через нее. При этом расход масла через жеклер 9 возрастает и, как средствие, возрастает давление масла перед ним. Очевидно, что давление после жеклера 9, в том числе и гибком шланге 10, равно давлению сливных магистралей. Перемещение плунжера 4 гидромесдозы продолжается до тех пор, пока давление перед жеклером 9, а следовательно в полости 5 гидромесдозы, соответствует усилию В частности для последней клети стана 1700 рабочему усилию тс (при-этом 2 R 600-50 тс) соответствует давление в полости 5,тидромесдозы равное 200 кгс/см.Следует отметить, что для повышения давления с 20 кгс/см до 200 кгс/см требуется перемещение плунжера относительно золотника на величину, примерно равную 0,015 мм, что составляет всего 1,25% упругой деформации клети. возникающей под действием рабочего усилия прокатки, Одновременно все изменения давления в полости 5 гидромесдозы поступают через каналы 14 в полость 13 гидррцилиндра, площадь в которой должна быть больше, чем площадь полости 5 гидромесдозы. В частностей для последней клети стана 1700 соотношение площадей /р 1:5. В результате на поршень 2 гидроцилиндра нажимного устройства со стороны полости 13 гидроцилиндра действует усилие, равное четырехкратному усилию на плунжере, т.е. 5/2-40, При жесткости прокатной клети .стана 1700 Ми 500 тс/мм и усилии прокатки данного профилеразмера с заданной толщиной. Ьл, А мм и 50 тс увеличение раствора валков, т.е. упругая деформация кл ти составляет . SomiH-( (4504-50) мм. Если -в момент захвата раската валками усилие прокатки равно то толщина переднего участка полосы равна заданной, так как начальньй зазор установлен равным hi-(Pmb-«- aVMv: мм, упруг деформация клети в момент входа полосы Somirt )/Mv; 1 мм В результате толщина переднего .участка полосы Ь Sc,+c SolT)-( (Pmin GVMv: fPmiv,Ql/M h-b M«. Если усилие прокатки дальнейшем при прокатке ближайшего участ ка полосы не изменится, то и толшрна полосы останется равной h нес.мотря на .то, что давление в полости 13 гидроцилиндра вырастет. Это объяс няется тем,что хвостовики растянуты на величину ( QV/Мк - 1 } . усилием предварительного напряжения , . ()/Mj-Me 1v2oSO тойоте и поршень 2 гидроцилиндра нажимного устройства не изменяет своего поло. жения, т.е. не перемещается вверх, поскольку при усилии Р(„ и упругой деформации клети ; cfSomin4Pmlvi+fl) м давление в полости 13 гидроцилиндра не может пре высить усилия 0f . Если в момент захвата усилие про катки fVnax толщина переднего участка полосы .(Pv,b-Q)/Mk(%,По fay Mii (Рпадч- и По литературным данным Pwax-Pmta составляет 20% РКП|/| . Тогда ,2P r iH/MK A -0,2v450/56o 4,18 мм. Утолщение переднего участка полосы составляет ДН. 4,18-4,0 0,18 мм. После достижения в полости 13 гидро .цилиндра давления, при котором усилие, действующее на поршень 2 гидро цилиндра нажимного устройства дости 8 нет усилия Q.fi предварительного напряжения хвостовиков, стык между поршнем 2 гидроцилиндра нажимного устройства и станиной 1 раскрывается за счет увеличения упругой деформации ХВОСТОВИКОВ, что приводит к перемещению поршня 2 гидроцилиндра нажимного устройства вверх и уменьшению мелсвапкового зазора с целью компенсации- утолщения полосы. Увеличение упругой деформации хвостовиков составляет s - a-QnVMxB. При. (цах 2360 тс (3, 0,15 мм, толщина полосы составляет Ь 4,03 мм и разнотолщинность д1- 4,03-4,0 0,03 мм. В предлагаемом устройства толщина переднего участка полосы изменяется не с величины :h Ц (P,.G у И,, А И,а. 5Ий ми .как в известном устройстве, а с величины существенно меньщей .| Chi,-(()/M,|((j)/M, устранение утолщения протекает за более короткий промежуток времени, а следовательно, и на. меньшем участке длины полосы, так как интервал .изменения усилия упругой деформации клети составляет Й9-Эц (2360-2060 300 тс), что меньше интервала Q-0 2360-0 2360 тс в известном устройстве. Кроме того, поскольку в предложенном устройстве компенсация упругой деформации клети от усилия прокатки в интервале О- обеспечивается при наличии предварительного напряжения хвостовиков уменьшением начального межвалкового зазора до входа полосы в клеть и упругая деформация клети в интервале FVhii компенсируется перемещрчием плунжера 2 гидроцилиндра,а деформация клети от усилия прокатки в интервале - Нпсцч на порядок меньше, чем в интервале О-Руплу в известном устройстве, то перемещения плунжера 2 в предложенном устройстве на порядок меньше, чем в известном устройстве (0,18 мм против 1,18 мм), что снижает потери на трение и облегчает конструктивное исполнение устройства. Использование предпоженного нажимного устройства прокатного стана

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое нажимное устройство прокатного стана | 1981 |

|

SU997873A2 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| Гидравлическое нажимное устройство с гидрокомпенсацией упругой деформации прокатной клети | 1985 |

|

SU1253687A1 |

| Устройство для автоматического регулирования толщины полосы при прокате | 1978 |

|

SU778846A1 |

| Гидравлическое нажимное устройство с гидрокомпенсацией упругой деформации прокатной клети | 1981 |

|

SU1028398A1 |

| ПРОКАТНАЯ КЛЕТЬ ЛИСТОВОГО СТАНА КВАРТО | 2009 |

|

RU2399445C1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

ГИДРАВЛИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОГО СТАНА по авт.св. № 884759, отличающееся тем, что, с целью повышения точности прокатки путем предварительного напряжения хвостовика поршня гйдроцилиндра, оно. снабжено датчиком упругой деформации хвостовика , задатчиком упругой деформации клети, элементом сравнения и электроприводом силовой гайки с системой управления, причем выходы датчика з РУгой деформации хвостовика и задатчика упругой деформации клети соединены с входом элемента сравнения, выход которого соединен с системы управления электроприводом силовой гайки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-30—Публикация

1983-02-22—Подача