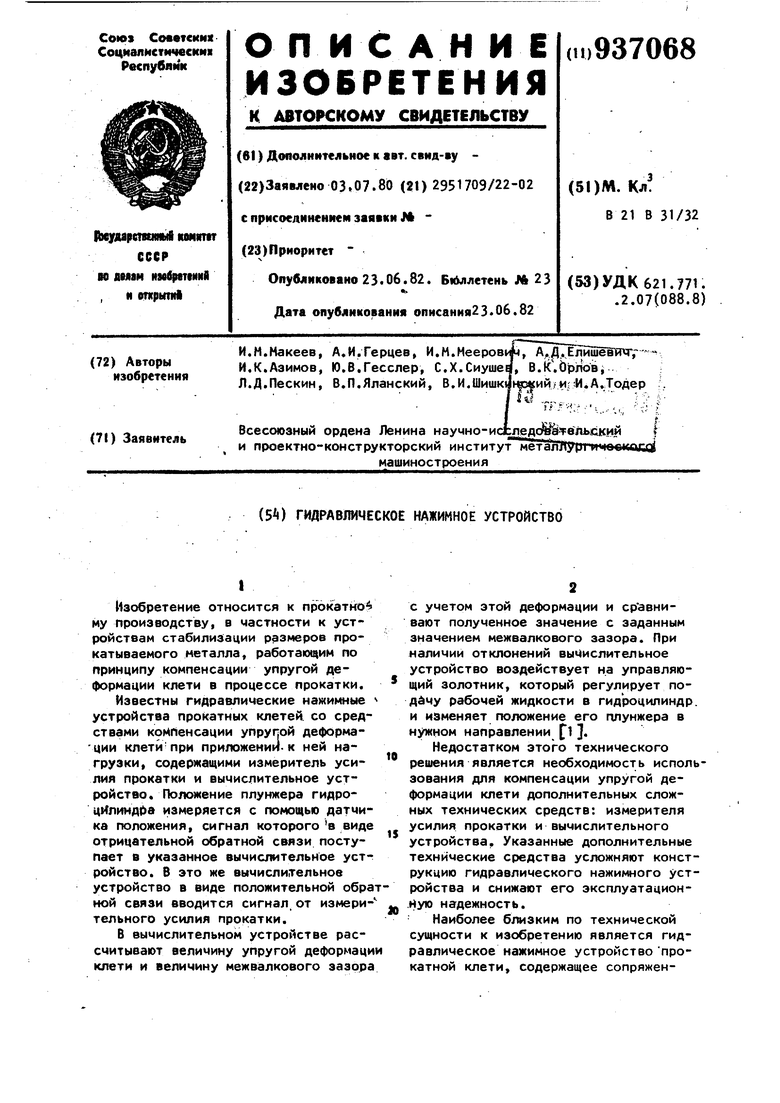

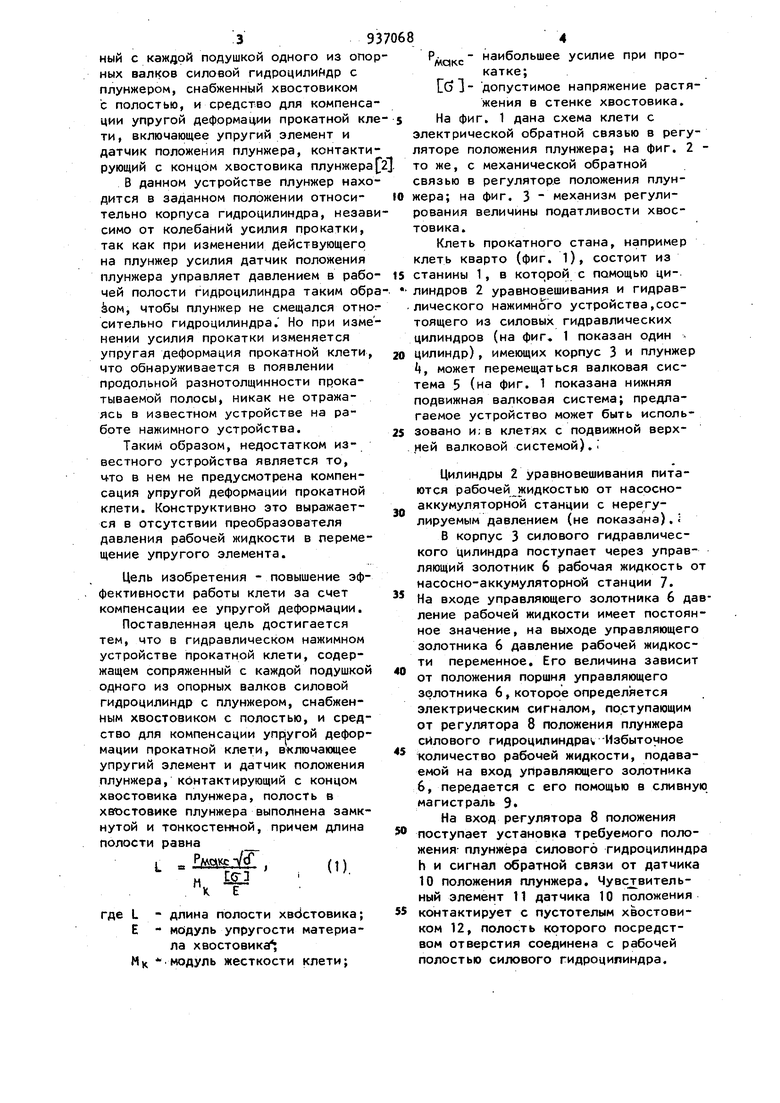

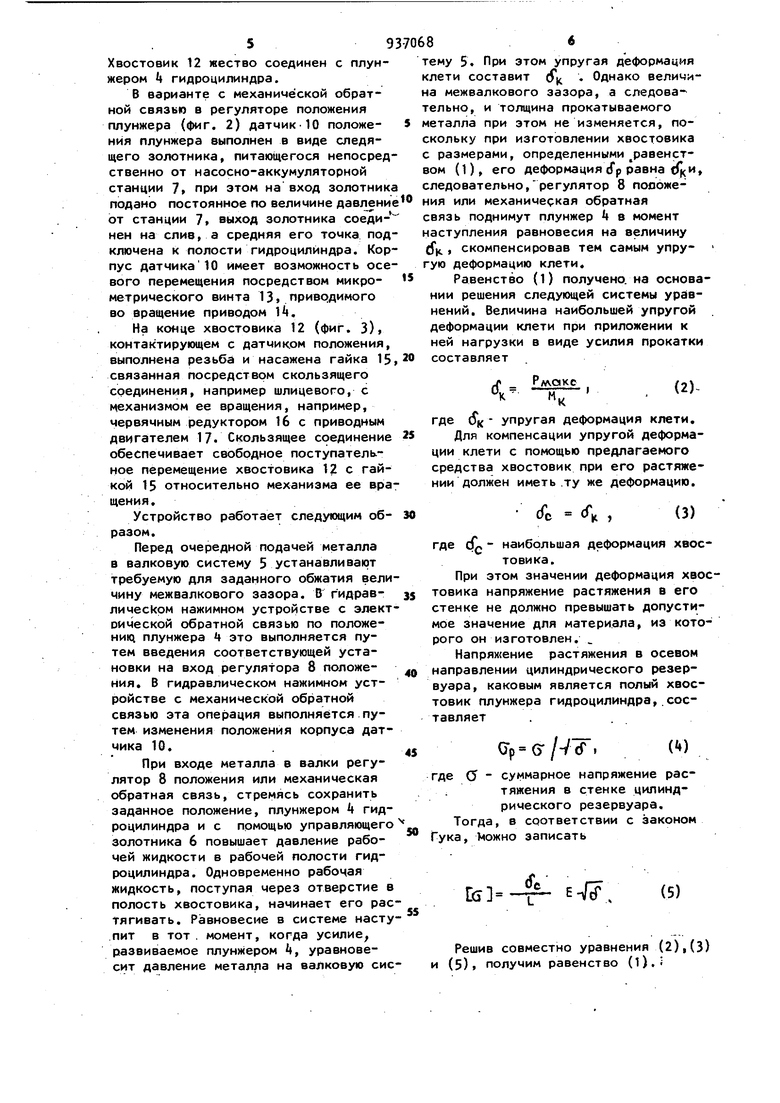

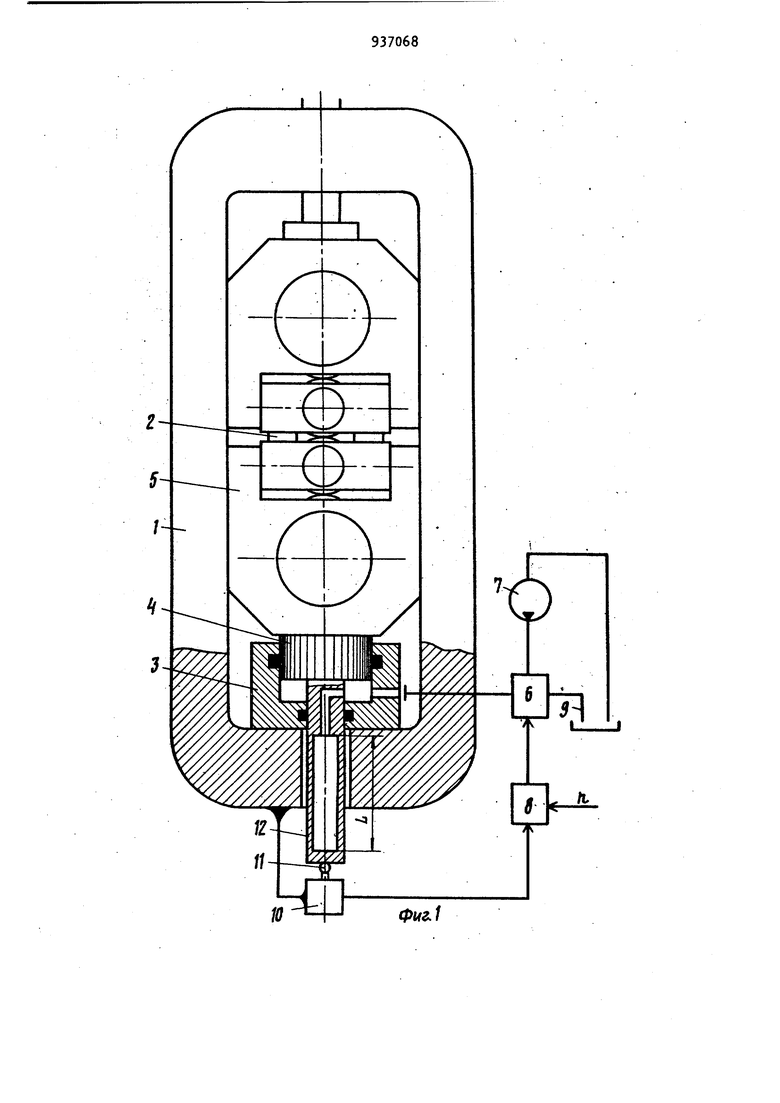

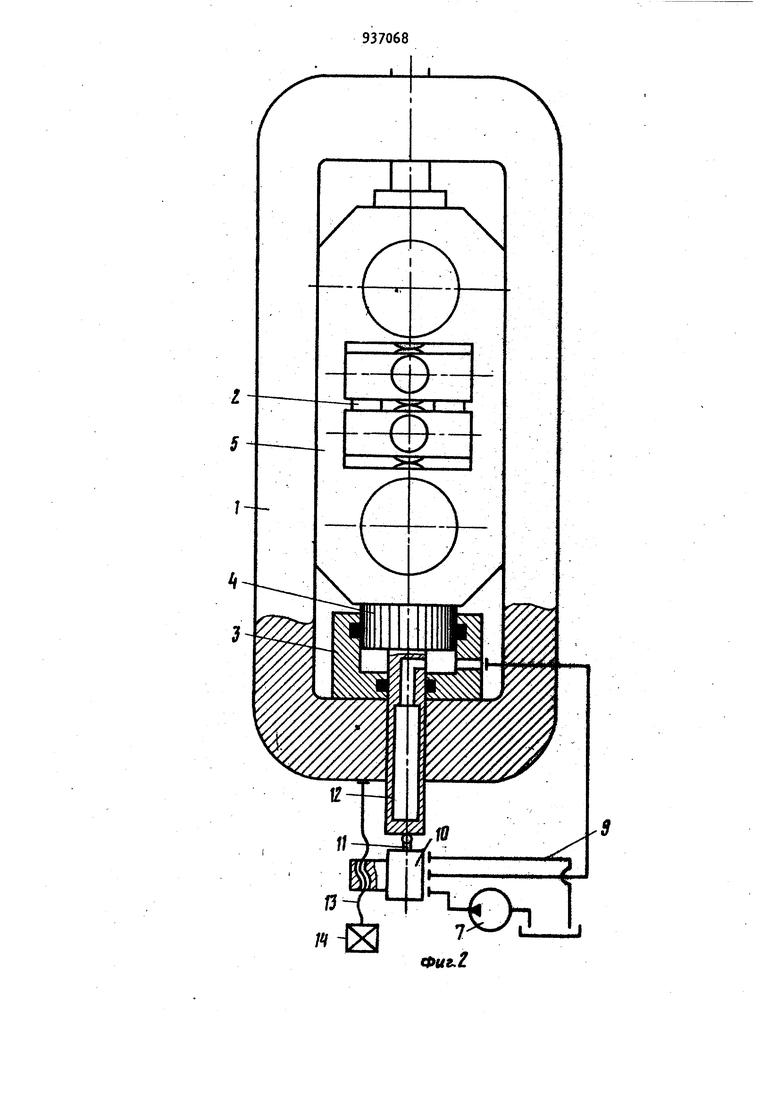

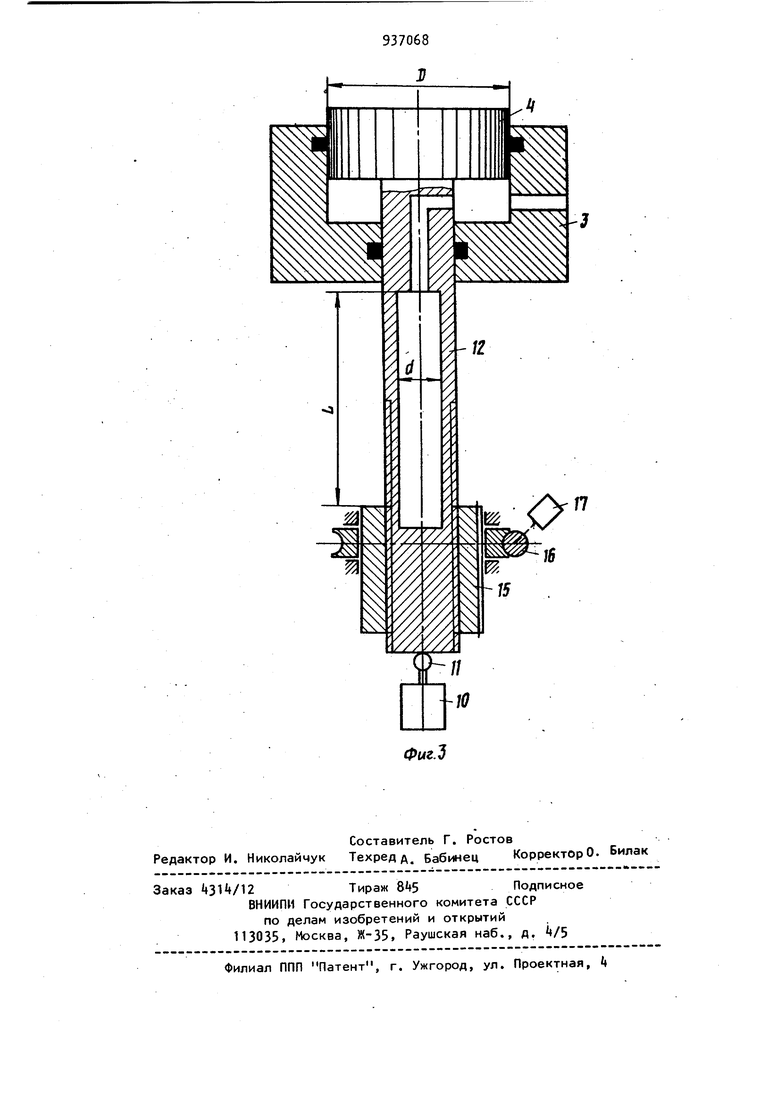

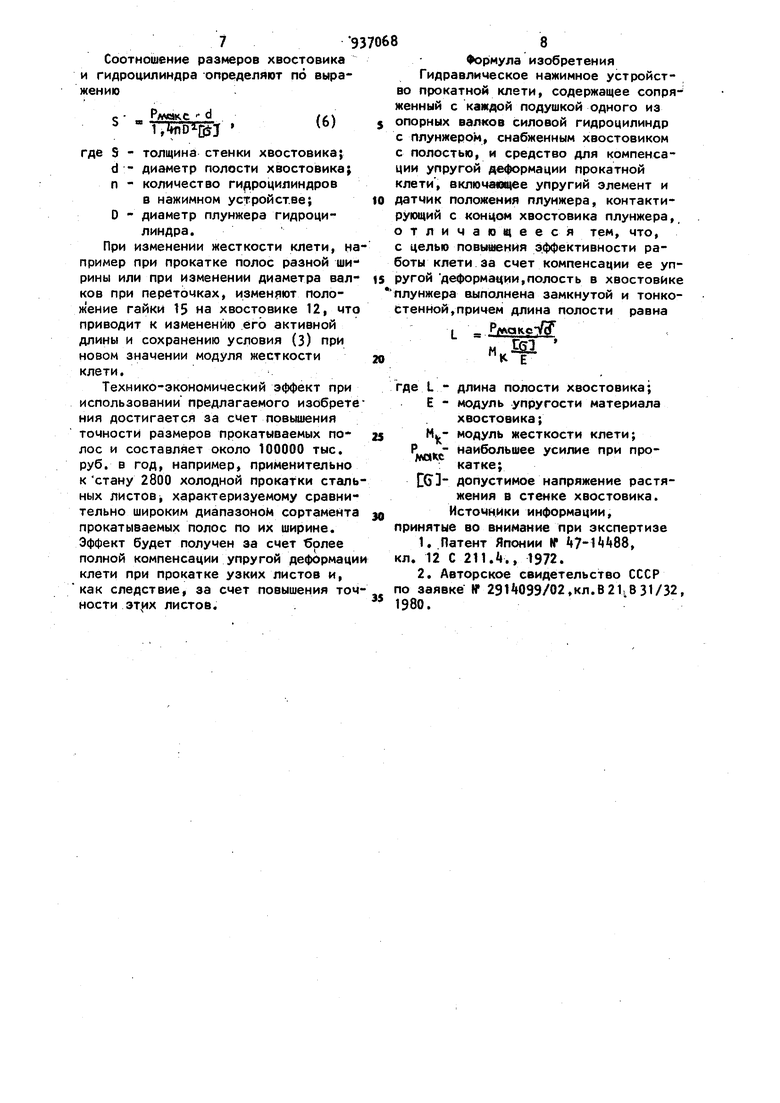

Изобретение относится к прокатной му производству, в частности к устройствам стабилизации размеров прокатываемого металла, работающим по принципу компенсации упругой деформации клети в процессе прокатки. Известны гидравлические нажимные устройства прокатных клетей, со средствами компенсации упругой деформации клетипри приложении.к ней нагрузки, содержащими измеритель усилия прокатки и вычислительное уст ройство. Положение плунжера гидроцйлиндра измеряется с помощью датмика положения, сигнал которого в виде отрицательной обратной связи поступает в указанное вычислительное устройство. В это же вычислительное устройство в виде положительной обра ной связи вводится сигнал, от измерительного усилия прокатки. В вычислительном устройстве рассчитывают величину упругой деформаци клети и величину межвалкового зазора с учетом этой деформации и сравнивают полученное значение с заданным значением межвалкового зазора. При наличии отклонений вымислительное устройство воздействует на управляющий золотник, который регулирует подйчу рабочей жидкости в гидроцилиндр, и изменяет положение его плунжера в нужном направлении 1 . Недостатком этого технического решения является необходимость использования для компенсации упругой деформации клети дополнительных сложных технических средств: измерителя усилия прокатки и вычислительного устройства. Указанные дополнительные технические средства усложняют конструкцию гидравлического нажимного устройства и снижают его эксплуатацион.Ную надежность. Наиболее близким по технической сущности к изобретению является гидравлическое нажимное устройство прокатной клети, содержащее сопряжен 3ный с каждой подушкой одного из опо ных валков силовой гидроцили др с плунжером, снабженный хвостовиком с полостью, и средство для компенса ции упругой деформации прокатной кл ти, включающее упругий элемент и датчик положения плунжера, контакти рующий с концом хвостовика плунжера В данном устройстве плунжер нахо дится в заданном положении относительно корпуса гидроцилиндра, незав симо от колебаний усилия прокатки, так как при изменении действующего на плунжер усилия датчик положения плунжера управляет давлением в рабо чей полости гидроцилиндра таким обр ёом, чтобы плунжер не смещался отно сительно гидроцилиндра. Но при изме нении усилия прокатки изменяется упругая деформация прокатной клети что обнаруживается в появлении продольной разнотолщинности прокатываемой полосы, никак не отражаясь в известном устройстве на работе нажимного устройства. Таким образом, недостатком известного устройства является то, ито в нем не предусмотрена компенсация упругой деформации прокатной клети. Конструктивно это выражается в отсутствии преобразователя давления рабочей жидкости в перемещение упругого элемента. Цель изобретения - повышение эффективности работы клети за счет компенсации ее упругой деформации. Поставленная цель достигается тем, что в гидравлическом нажимном устройстве прокатной клети, содержащем сопряженный с каждой подушкой одного из опорных валков силовой гидроцилиндр с плунжером, снабженным хвостовиком с полостью, и средство для компенсации упр(угой деформации прокатной клети, включающее упругий элемент и датчик положения плунжера, контактирующий с концом хвостовика плунжера, полость в хвостовике плунжера выполнена замкнутой и тонкостенной, примем длина полости равна J д Pftvqyc.yj длина полости хвбстовика; модуль упругости материала хвостовика ; модуль жесткости клети; Р.-, наибольшее усилие при прометкекатке; Цб допустимое напряжение растяжения в стенке хвостовика. На фиг, 1 дана схема клети с электрической обратной связью в регуляторе положения плунжера; на фиг. 2 то же, с механической обратной связью в регуляторе положения плунжера; на фиг. 3 механизм регулирования величины податливости хвостовика. Клеть прокатного стана, например клеть кварто (фиг. 1), состоит из станины 1, в которой с помощью цилиндров 2 уравновешивания и гидравлического нажимного устройства,состоящего из силовых гидравлических цилиндров (на фиг. 1 показан один цилиндр), имеющих корпус 3 и плунжер Ц, может перемещаться валковая система 5 (на фиг. 1 показана нижняя подвижная валковая система; предлагаемое устройство может быть использовано и;в клетях с подвижной верхНей валковой системой).i Цилиндры 2 уравновешивания питаются рабочей жидкостью от насосноаккумуляторной станции с нерегулируемым давлением (не показана).; В корпус 3 силового гидравлического цилиндра поступает через управляющ ий золотник 6 рабочая жидкость от насосно-аккумуляторной станции 7. На входе управляющего золотника 6 давление рабочей жидкости имеет постоянное значение, на выходе управляющего золотника 6 давление рабочей жидкости переменное. Его величина зависит от положения поршня управляющего золотника 6, которое определ)чется электрическим сигналом, поступающим от регулятора 8 положения плунжера силового гидроцилиндра; -Избыточное количество рабочей жидкости, подаваемой на вход управляющего золотника 6, передается с его помощью в сливную магистраль 9. На вход регулятора 8 положения поступает установка требуемого положения- плунжера силового гидроцилиндра h и сигнал обратной связи от датчика 10 положения плунжера, Чувс гвительный элемент 11 датчика 10 положения контактирует с пустотелым хвостовиком 12, полость которого посредством отверстия соединена с рабочей полостью силового гидроципиндра. Хвостовик 12 жество соединен с плунжером Ц гидроцилиндра. В варианте с механической обратной связью в регуляторе положения плунжера (фиг. 2) датчик-10 положения плунжера выполнен в виде следящего золотника, питающегося непосред ственно от насосно-аккумуляторной станции 7 при этом на вход золотник подано постоянное по величине давлени от станции 7 выход золотника соеди- нен на слив, а средняя его точка под ключена к полости гидроцилйндра. Кор пус датчика10 имеет возможность осе вого перемещения посредством микрометрического винта 13) приводимого во вращение приводом l4. На конце хвостовика 12 (фиг. 3), контактирующем с датчиком положения, выполнена резьба и насажена гайка 15 связанная посредством скользящего соединения, например шлицевого, с механизмом ее вращения, например, червячным редуктором 16 с приводным двигателем 17. Скользящее соединение обеспечивает свободное поступательное перемещение хвостовика 1 с гайкой 15 относительно механизма ее вра щения. Устройство работает следующим образом. Перед очередной подачей металла в валковую систему 5 устанавливают требуемую для заданного обжатия вели чину межвалкового зазора. В гидравличесКрм нажимном устройстве с элект оической обратной связью по положеНИ1С1 плунжера 4 это выполняется путем введения соответствующей установки на вход peгyляtopa 8 положения. В гидравлическом нажимном устройстве с механической обратной связью эта операция выполняется путем изменения положения корпуса датчика 10. При входе металла в валки регулятор 8 положения или механическая обратная связь, стремясь сохранить заданное положение, плунжером k гидроцилиндра и с помощью управляющего золотника 6 повышает давление рабочей жидкости в рабочей полости гидроцилиндра. Одновременно рабочая жидкость, поступая через отверстие в полость хвостовика, начинает его рас тягивать. Равновесие в системе насту пит в тот , момент, когда усилие, развиваемое плунЖером k, уравновесит давление металла на валковую сис ему 5. При этом упругая деформация лети составит (f . Однако величиа межвалкового зазора, а следоваельно, и толщина прокатываемого еталла при этом не изменяется, покольку при изготовлении хвостовика размерами, определенными равенстом (1), его деформация сГр равна (f|(и, ледовательно,регулятор 8 пооожеия или механическая обратная вязь поднимут плунжер k в момент аступления равновесия на величину n , скомпенсировав тем самым упруую деформацию клети. Равенство (1) получено/на основании решения следующей системы уравнений. Величина наибольшей упругой деформации клети при приложении к ней нагрузки в виде усилия прокатки составляет где упругая деформация клети. Для компенсации упругой деформации клети с помощью предлагаемого средства хвостовик при его растяжении должен иметь .ту же деформацию. где сС% наибольшая деформация хвостовика. При этом значении деформация хвостовика напряжение растяжения в его стенке не должно превышать допустимое значение для материала, из которого он изготовлен. Напрях ение растяжения в осевом направлении цилиндрического резервуара, каковым является полый хвостовик плунжера гидроцилиндра,.составляетCTp-ff/Vcf 3 - суммарное напряжение рас. тяжения в стенке цилиндрического резервуара. Тогда, в соответствии с законом Гука, Можно записать Решив совместно уравнения (2),(3) (5), получим равенство (l).i Соотношение размеров хвостовика и гидроаилиндра определяют по выражению j- d где S - толщина стенки хвостовика; d диаметр полости хвостовика; п - количество гидроцилиндров в нажимном устройстве; D - диаметр плунжера гидроцилиндра. При изменении жесткости клети, на пример при прокатке полос разной ширины или при изменении диаметра валков при переточках, измен 1ют положение гайки 15 на хвостовике 12, что приводит к изменению его активной длины и сохранению условия (3) при новом знамении модуля жесткости клети. Технико-экономический эффект при использовании предлагаемого изобрете ния достигается за счет повышения точности размеров прокатываемых полос и составляет около 100000 тыс, руб. в год, например, применительно к стану 2800 холодной прокатки сталь ных листовi характеризуемому сравнительно широким диапазоном сортамента прокатываемых полос по их ширине. Эффект будет получен за счет более полной компенсации упругой деформаци клети при прокатке узких листов и, как следствие, за счет повышения точ ности этих листов. изобретения Гидравлическое нажимное устройство прокатной клети, содержащее сопряженный с каждой подушкой одного из опорных валков силовой гидроцилиндр с плунжером, снабженным хвостовиком с полостью, и средство для компенсации упругой деформации прокатной клети , включающее упругий элемент и датчик положения плунжера, контактирующий с концом хвостовика плунжера,, отличающееся тем, что, с целью повышения э.ффективности работы клети за счет компенсации ее упругой деформа 4ии,полость в хвостовике плунжера выполнена замкнутой и тонкоСтенНой,причем длина полости равна L - Рмакс-УУ где L - длина полости хвостовика; Е - модуль упругости материала хвостовика; Mt- модуль жесткости клети; Р - наибольшее усилие при прокатке; допустимое напряжение растяжения в стенке хвостовика. Источники информации, принятые во внимание при экспертизе 1.Патент Японии Н 1 7-1« 88, кл. 12 С 211.., 1972. 2.Авторское свидетельство СССР по заявке ff 291 099/02.кл.В2Ь831/32, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое нажимное устройство с гидрокомпенсацией упругой деформации прокатной клети | 1985 |

|

SU1253687A1 |

| Гидравлическое нажимное устройство с гидрокомпенсацией упругой деформации прокатной клети | 1981 |

|

SU1028398A1 |

| Гидравлическое нажимное устройство прокатного стана | 1983 |

|

SU1110509A2 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Прокатная клеть | 1974 |

|

SU610578A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Гидравлическое нажимное устройство прокатного стана | 1981 |

|

SU997873A2 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

Авторы

Даты

1982-06-23—Публикация

1980-07-03—Подача