154) УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов | 1978 |

|

SU749672A1 |

| Устройство для сварки термопластов | 1990 |

|

SU1801766A1 |

| Пистолет для сварки термопластов | 1980 |

|

SU919898A2 |

| Устройство для сварки термопластов газообразным теплоносителем | 1978 |

|

SU737228A2 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов | 1977 |

|

SU704808A1 |

| Пистолет для сварки термопластов | 1979 |

|

SU810508A1 |

| Устройство для сварки термопластов | 1984 |

|

SU1214466A1 |

| Устройство для сварки термопластов газообразным теплоностителем | 1977 |

|

SU643359A1 |

| Устройство для сварки термопластов | 1979 |

|

SU835785A1 |

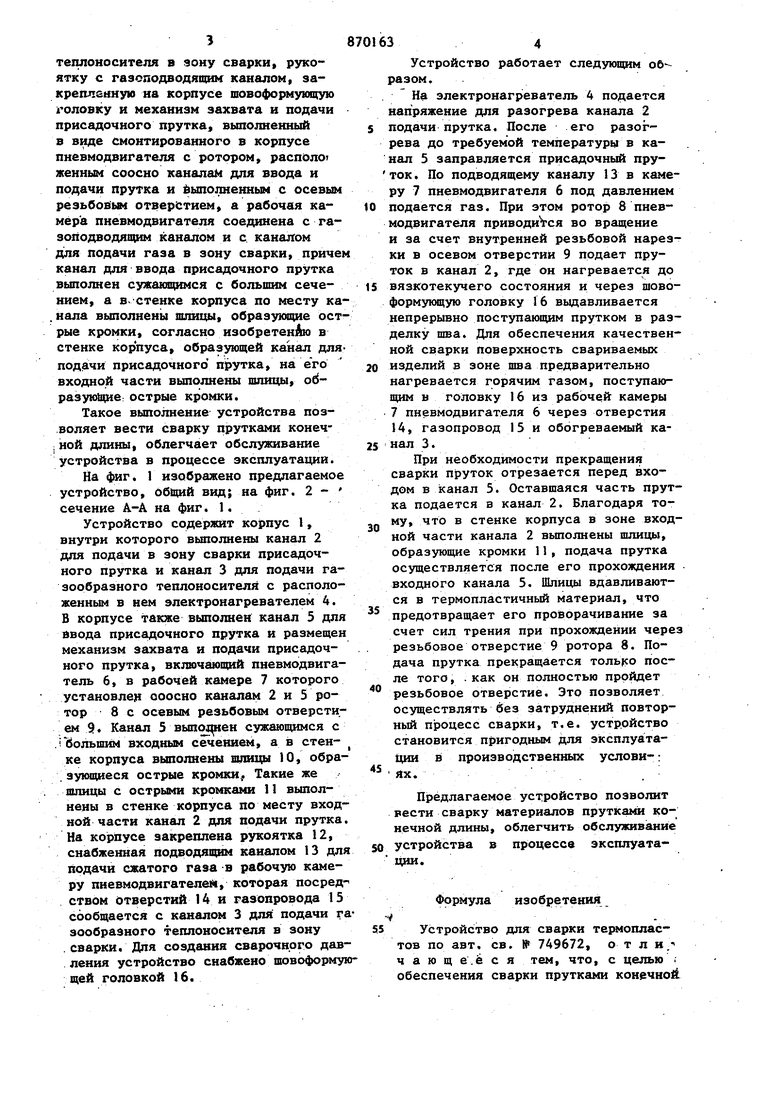

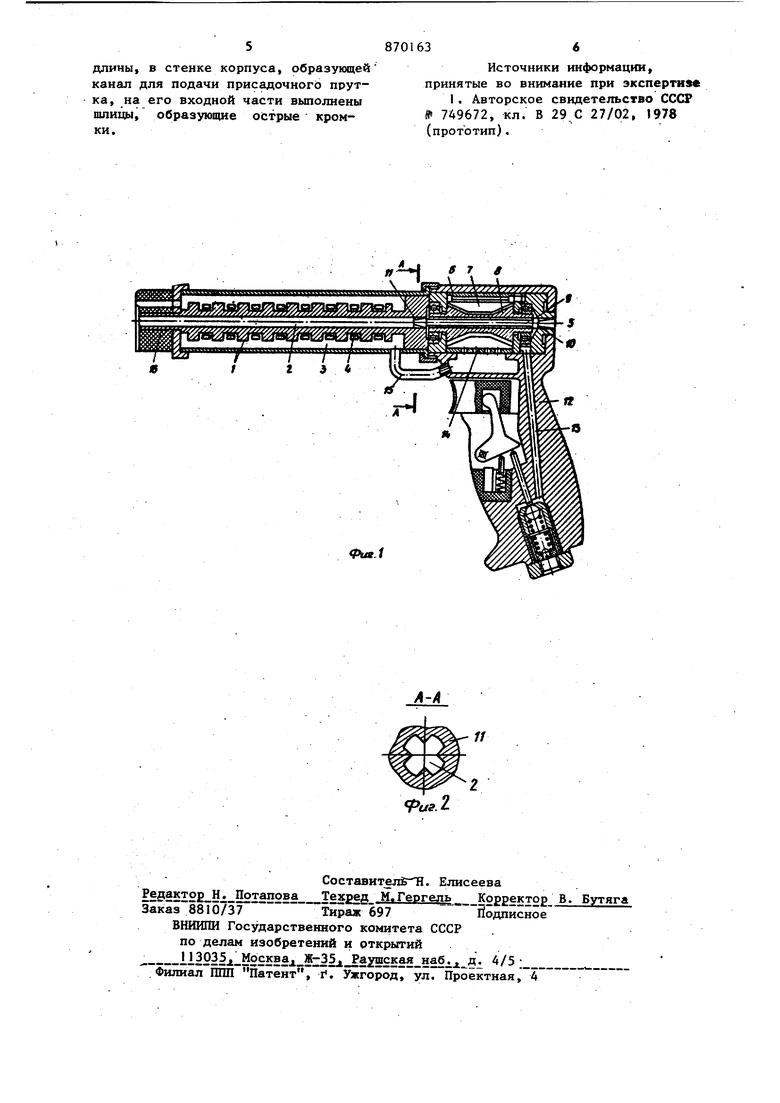

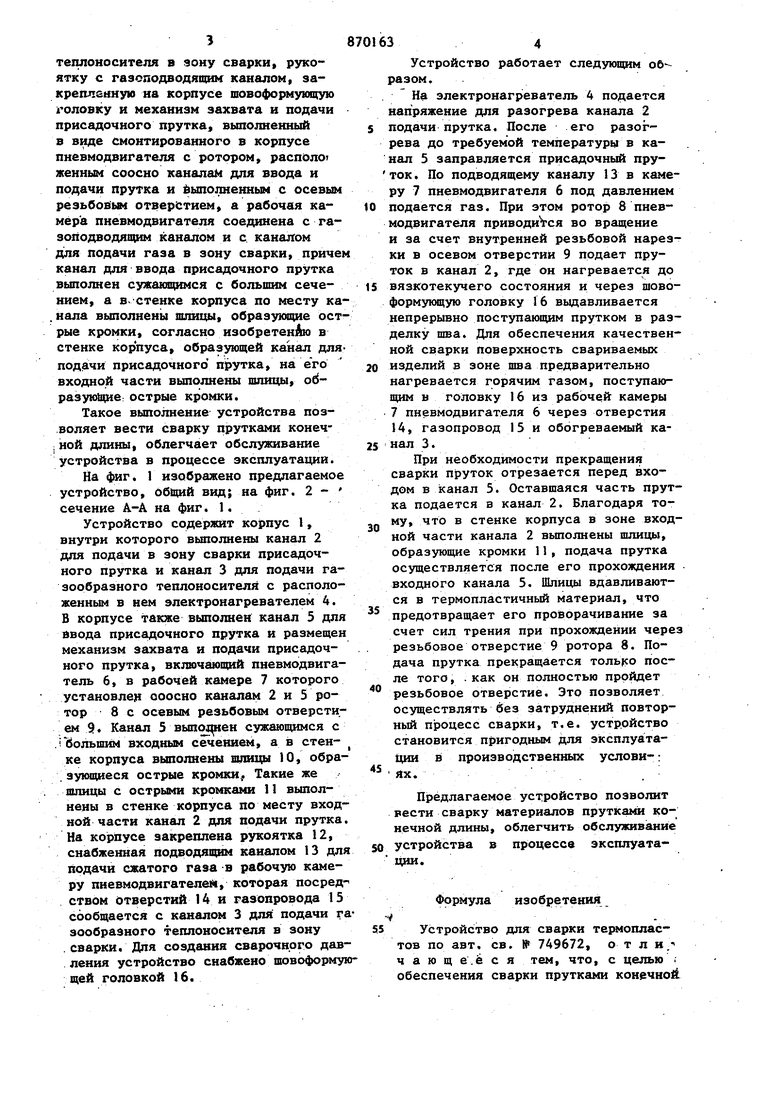

Изооретение относится к области сварки пластмасс, а именно к устройствам для сварки термопластов расплав ленным присадочным прутком :с использованием газообразного теплоносителя для нагрева свариваеьшх материалов и° является усовершенствованием известного устройства по авт. св. № 749672. По основному авт. св. № 749672 известно устройство для сварки Teiwoпластов, содержащее корпус с размещен ными в нем электронагревателями и каналами для ввода присадочного прут ка и подачи его и газообразного теП лоносителя в зону сварки, рукоятку С газоподводящим каналом, закрепленную: на корпусе шовоформующую головку и механизм захвата и подачи присадочного прутка, выполненный в виде смонтированного в корпусе Пневмрдвигателя с ротором, расположенньм соосно канагхам для ввода и подачи прутка и выполненным с осевым резьбовым отверстием, а рабочая камера пневмодвигателя соединена с газоподводящим каналом и с каналом для подачи газа в зону сварки, причем канал для ввода присадочного прутка выполнен сужающимся с большим входным ceчeни ем, а в стенке корпуса по месту канала выполнены шлицы, образукицие острые кромки О, Недостатком указанного устройства является то, что оно, не обеспечивает подачу присадочного прутка конечной длины после того, как его конец проходит вводной канал со шлицами. Пруток начинает вращаться вместе со втулкой и его подача прекращается. Целью изобретения является обеспечение сварки прутками конечной длины. Указанная цель достигается тем, что в устройстве для сварки термопластов, содержащем корпус с размещенными в нем электронагревателями и каналами для ввода присадочного прутка и подачи его и газообразного теплоносителя в эоиу сварки, руко ятку с гаэсподводящим каналом, закрепленную на корпусе шовоформукяцую головку и механизм захвата и подачи присадочного прутка, выполненный в виде смонтированного в корпусе пневмодвигателя с ротором, располо женным соосно каналам для ввода и подачи прутка и 1 ыполненным с осевым резьбовьм отверстием, а рабочая камера пневмодвигателя соединена с газоподводящим каналом и с каналом для подачи газа в зону сварки, приче канал для ввода присадочного прутка выполнен сужаияцимся с большим сечением, а в. стенке корпуса по месту ка .нала выполнены шлицы, образующие ост рые кромки, согласно изобретен&ю в стенке корпуса, образ: щей канал для подачи присадочного прутка, на его входной части выполнены шлицы, odразую)цие: острые кромки. Такое выполнение устройства позволяет вести сварку прутками конечI ной длины, облегчает обслуживание устройства в процессе эксплуатации. На фиг. 1 изображено предлагаемое устройство, 661ЦИЙ вид; на фиг. 2 сечение А-А на фиг. 1. Устройство содержит корпус 1, внутри которого выполнены канал 2 для подачи в зону сварки присадочного прутка и канал 3 для подачи газообразного теплоносителя с расположенным в нем электронагревателем 4. В корпусе также выполнен канал 5 для ввода присадочного прутка и размещен механизм захвата и подачи присадочного прутка, включающий пневмодвигатель 6, в рабочей камере 7 которого установлен соосно каналам 2 и 5 ротор 8с осевым резьбовым отверстием 9 Канал 5 сужающимся с .(Ъольшим входным сечением, а в стенке корпуса выполнены шлицы 10, образующиеся острые кромки,. Такие же шлицы с острыми кромками 11 выполнены в стенке корпуса по месту входной части канал 2 для подачи прутка На корпусе закреплена рукоятка 12, снабженная подводящим каналом 13 дл подачи сжатого газа -в рабочую камеру пневмодвигателем, которая посред ством отверстий 14 и газопровода 15 сообщается с каналом 3 для подачи г зообразного теплоносителя в зону .сварки. Дпя создания сварочного дав ления устройство снабжено шовоформу щей головкой 16. Устройство работает следующим об разом. На электронагреватель 4 подается напряжение для разогрева канала 2 подачи прутка. После его разогрева до требуемой температуры в канал 5 заправляется присадочный пруток. По подводящему каналу 13 в камеру 7 пневмодвигателя 6 под давлением подается газ. При этом ротор 8 пневмодвигателя приводи ся во вращение и за счет внутренней резьбовой нарезки в осевом отверстий 9 подает пруток в канал 2, где он нагревается до вязкотекучего состояния и через шовоформующую головку 16 выдавливается непрерывно поступающим прутком в разделку шва. Для обеспечения качественной сварки поверхность свариваемых изделий в зоне шва предварительно нагревается горячим газом, поступающим в головку 16 из рабочей камеры 7 пневмодвигателя 6 через отверстия 14, газопровод 15 и обогреваемый канал 3. При необходимости прекращения сварки пруток отрезается перед входом в канал 5. Оставшаяся часть прутка подается в канал 2. Благодаря тому, что в стенке корпуса в зоне входной части канала 2 выполнены шлицы, образующие кромки 11, подача прутка осуществляется после его прохождения входного канала 5. Шлицы вдавливаются в термопластичный материал, что предотвращает его про1ворачивание за счет сил трения при прохождении через резьбовое отверстие 9 ротора 8. Подача прутка прекращается только после того, . как он полностью пройдет резьбовое отверстие. Это позволяет осуществлять без затруднений повторный п роцесс сварки, т.е. устройство становится пригодным для эксплуатации в производственных услови-; ях. - Предлагаемое устройство позволит вести сварку материалов прутками конечной длины, облегчить обслуживание устройства в процессе эксплуатаФормула изобретения Устройство для сварки те1 опластов по авт. св. № 749672, о т л и/ ч а ю щ е.ё с я тем, что, с целью . обеспечения сварки прутками конечной.

длины, в стенке корпуса, образующей канал для подачи присадочного прутка, на его входной части выполнены

образующие острые кромшлицы, кн.

8701636

Источники информации, принятые во внимание при эксперти

tf f в

a&,,f.,,)),

luVmtLiB (у йсдаьу л бая

Авторы

Даты

1981-10-07—Публикация

1980-01-24—Подача