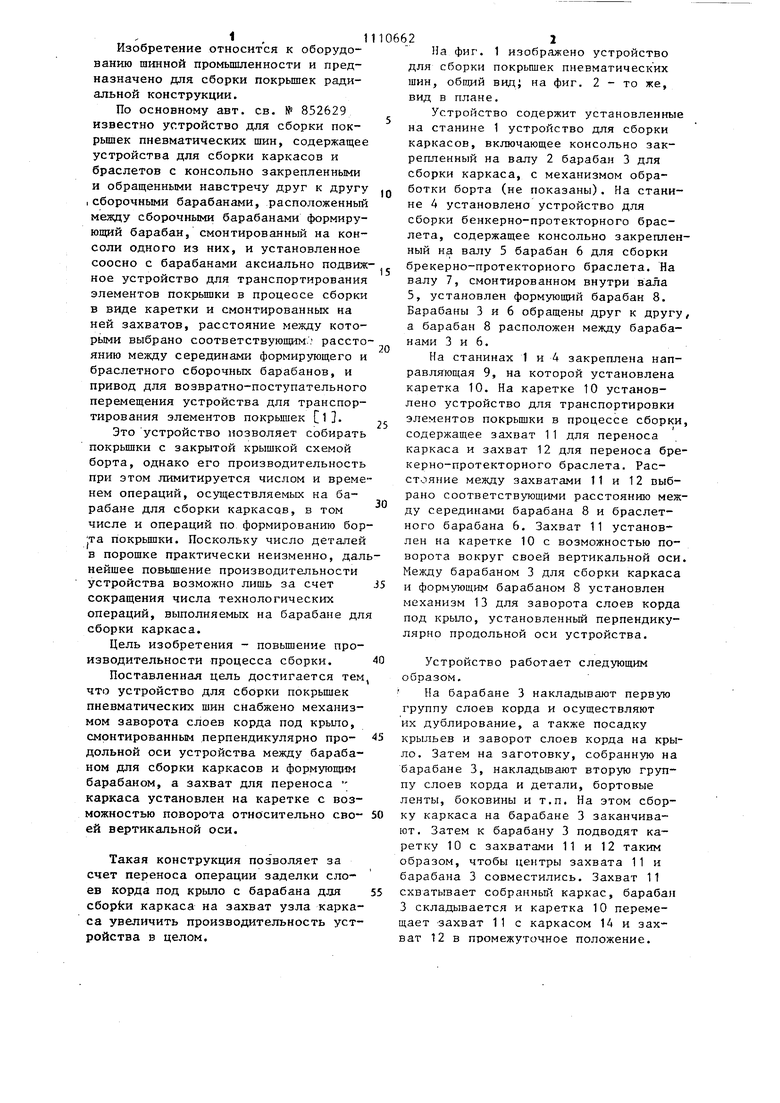

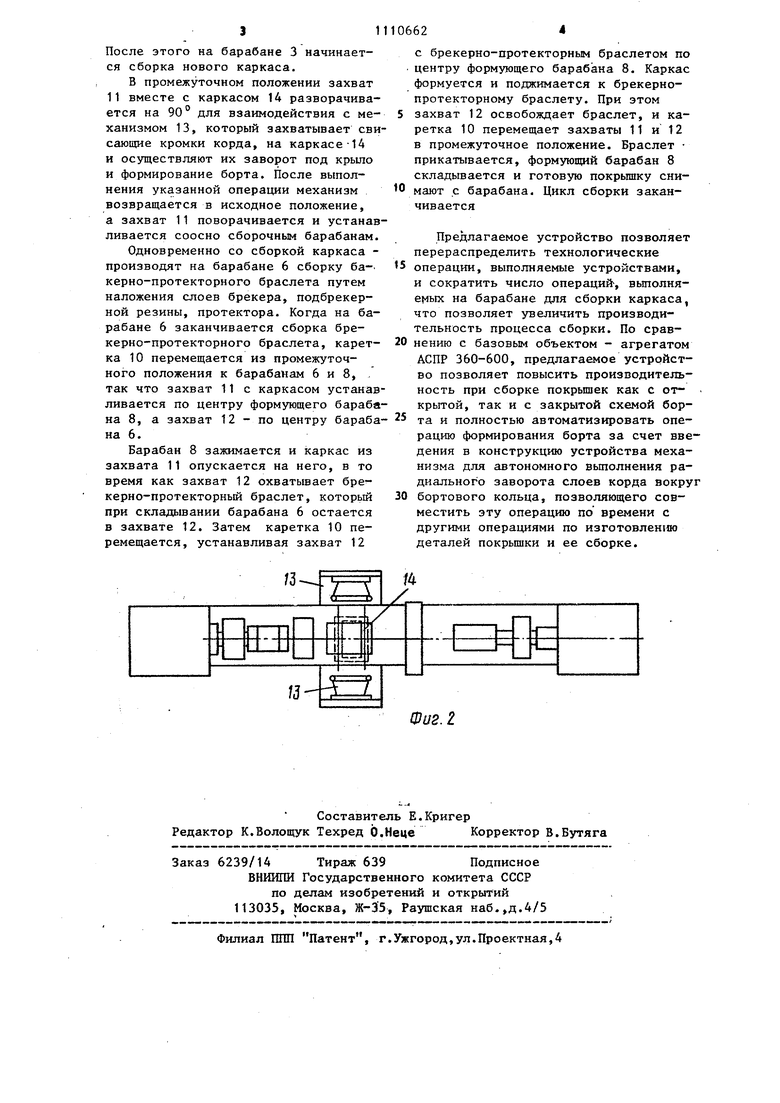

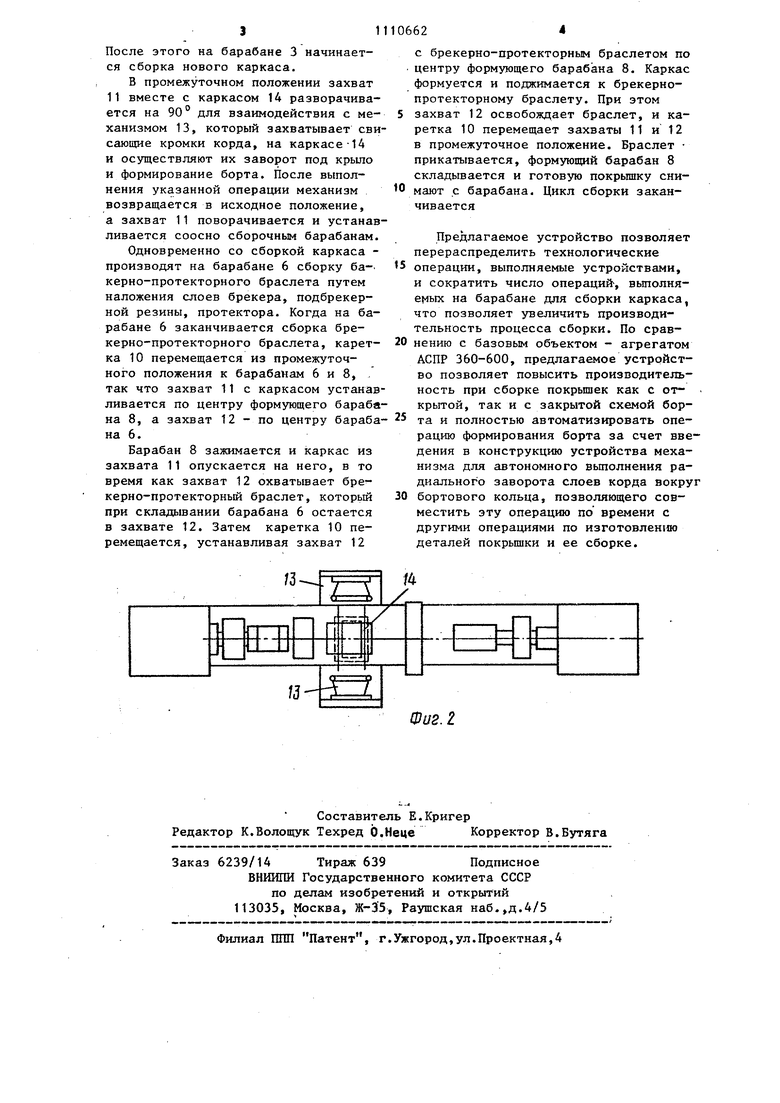

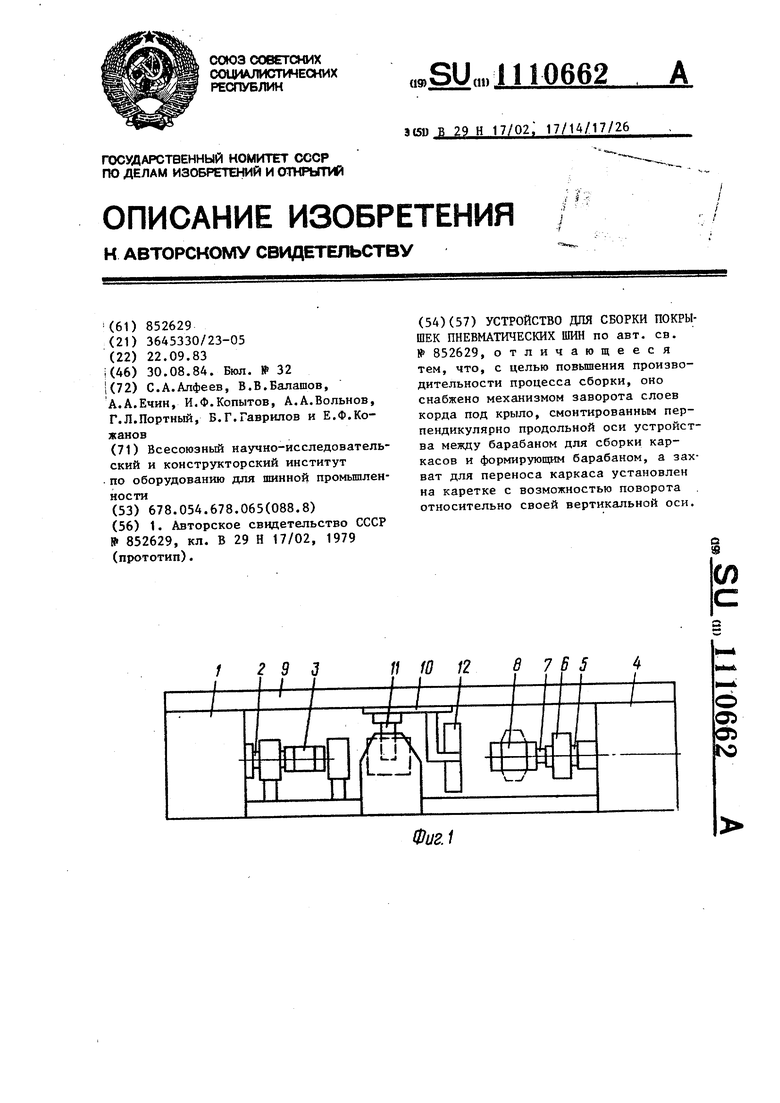

Изобретение относится к оборудованию шинной промьшшенности и предназначено для сборки покрьшек радиальной конструкции. По основному авт. св. № 852629 известно устройство для сборки покрышек пневматических шин, содержащее устройства для сборки каркасов и браслетов с консольно закрепленными и обращенными навстречу друг к другу ,сборочными барабанами, расположенный между сборочными барабанами формирующий барабан, смонтированный на консоли одного из них, и установленное соосно с барабанами аксиально подвиж ное устройство для транспортирования элементов покрышки в процессе сборки в виде каретки и смонтированных на ней захватов, расстояние между которыми выбрано соответствующим.. рассто янию между серединами формирующего и браслетного сборочных барабанов, и привод для возвратно-поступательного перемещения устройства для транспортирования элементов покрышек СОЭто устройство позволяет собирать покрьш1ки с закрытой крышкой схемой борта, однако его производительность при этом лимитируется числом и време нем операций, осуществляемых на барабане для сборки каркасов, в том числе и операций по формированию бор :та покрьшки. Поскольку число деталей в порошке практически неизменно, дал нейшее повышение производительности устройства возможно лишь за счет сокращения числа технологических операций, выполняемых на барабане дл сборки каркаса. Цель изобретения - повьшзение производительности процесса сборки. Поставленная цель достигается тем что устройство для сборки покрьш1ек пневматических шин снабжено механизмом заворота слоев корда под крыло, смонтированным перпендикулярно продольной оси устройства между барабаном для сборки каркасов и формующим барабаном, а захват для переноса ; каркаса установлен на каретке с возможностью поворота относительно своей вертикальной оси. Такая конструкция позволяет за счет переноса операции заделки слоев корда под крьшо с барабана для c6opkH каркаса на захват узла каркаса увеличить производительность устройства в целом. 1 2 На фиг. 1 изображено устройство для сборки покрьш1ек пневматических шин, общий вид; на фиг. 2 - то же, вид в плане. Устройство содержит установленные на станине 1 устройство для сборки каркасов, включающее консольно закрепленный на валу 2 барабан 3 для сборки каркаса, с механизмом обработки борта (не показаны). На станине 4 установлено устройство для сборки бенкерно-протекторного браслета, содержащее консольно закрепленный на валу 5 барабан 6 для сборки брекерно-протекторного браслета. На валу 7, смонтированном внутри вала 5, установлен формуюш}лй барабан 8. Барабаны 3 и 6 обращены друг к другу, а барабан 8 расположен между барабанами 3 и 6., На станинах 1 и 4 закреплена направляющая 9, на которой установлена каретка 10. На каретке 10 установлено устройство для транспортировки элементов покрышки в процессе сборки, содержащее захват 11 для переноса каркаса и захват 12 для переноса брекерно-протекторного браслета. Расстояние между захватами 11 и 12 выбрано соответствующими расстоянию между серединами барабана 8 и браслетного барабана 6. Захват 11 установлен на каретке 10 с возможностью поворота вокруг своей вертикальной оси. Между барабаном 3 для сборки каркаса и формующим барабаном 8 установлен механизм 13 для заворота слоев корда под крыло, установленный перпендикулярно продольной оси устройства. Устройство работает следующим образом. На барабане 3 накладывают первую группу слоев корда и осуществляют их дублирование, а также посадку крыльев и заворот слоев корда на крыло. Затем на заготовку, собранную на барабане 3, накладьшают вторую группу слоев корда и детали, бортовые ленты, боковины и т.п. На этом сборку каркаса на барабане 3 заканчивают. Затем к барабану 3 подводят каретку 10 с захватами 11 и 12 таким образом, чтобы центры захвата 11 и барабана 3 совместились. Захват 11 схватывает собранный каркас, барабан 3 складывается и каретка 10 перемещает -захват 1 1 с каркасом 14 и захват 12 в промежуточное положение.

31

После этого на барабане 3 начинается сборка нового каркаса.

В промежуточном положении захват 11 вместе с каркасом 14 разворачивается на 90 ° для взаимодействия с механизмом 13, который захватывает свисающие кромки корда, на каркасе-14 и осуществляют их заворот под крыло и формирование борта. После выполнения указанной операции механизм возвращается в исходное положение, а захват 11 поворачивается и устанавливается соосно сборочным барабанам.

Одновременно со сборкой каркаса производят на барабане 6 сборку ба- керно-протекторного браслета путем наложения слоев брекера, подбрекерной резины, протектора. Когда на барабане 6 заканчивается сборка брекерно-протекторного браслета, каретка 10 перемещается из промежуточного положения к барабанам 6 и 8, , так что захват 11с каркасом устанавливается по центру формующего барабана 8, а захват 12 - по центру барабана 6.

Барабан 8 зажимается и каркас из захвата 11 опускается на него, в то время как захват 12 охватывает брекерно-протекторный браслет, которьй при складывании барабана 6 остается в захвате 12. Затем каретка 10 перемещается, устанавливая захват 12

06624

с брекерно-протекторным браслетом по . центру формующего барабана 8. Каркас формуется и поджимается к брекернопротекторному браслету. При этом 5 захват 12 освобождает браслет, и каретка 10 перемещает захваты 11 и 12 в промежуточное положение. Браслет прикатывается, формующий барабан 8 складывается и готовую покрышку снимают с барабана. Цикл сборки заканчивается

Предлагаемое устройство позволяет перераспределить технологические операции, выполняемые устройствами, и сократить число операций-, вьшолняеиых на барабане для сборки каркаса, что позволяет увеличить производительность процесса сборки. По сравнению с базовым объектом - агрегатом АСПР 360-600, предлагаемое устройство позволяет повысить производительность при сборке покрышек как с от- . крытой, так и с закрытой схемой борта и полностью автоматизировать операцию формирования борта за счет введения в конструкцию устройства механизма для автономного вьшолнения радиального заворота слоев корда вокруг бортового кольца, позволяющего совместить эту операцию по времени с другими операциями по изготовлению деталей покрьш1ки и ее сборке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки покрышек пневматических шин | 1972 |

|

SU455569A1 |

| Установка для изготовления покрышек пневматических шин | 1990 |

|

SU1766702A1 |

| Способ сборки покрышек пневматических шин | 1978 |

|

SU736486A1 |

| СПОСОБ СБОРКИ РАДИАЛЬНЫХ ПОКРЫШЕК | 1997 |

|

RU2114002C1 |

| ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

SU1610741A1 |

| Способ сборки покрышек пневматических шин | 1978 |

|

SU710162A1 |

| Способ сборки радиальных покрышек пневматических шин и устройство для его осуществления | 1977 |

|

SU671155A1 |

| Способ сборки покрышек пневматических шин | 1979 |

|

SU750900A2 |

| Устройство для сборки покрышек пневматических шин | 1982 |

|

SU1052419A2 |

| Способ сборки покрышек пневматических шин | 1988 |

|

SU1548077A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН по авт. св. № 852629, отличающееся тем, что, с целью повышения производительности процесса сборки, оно снабжено механизмом заворота слоев корда под крыло, смонтированным перпендикулярно продольной оси устройства между барабаном для сборки каркасов и формирующим барабаном, а захват для переноса каркаса установлен на каретке с возможностью поворота относительно своей вертикальной оси. Фиг

Фиё.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 852629, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-30—Публикация

1983-09-22—Подача