СО

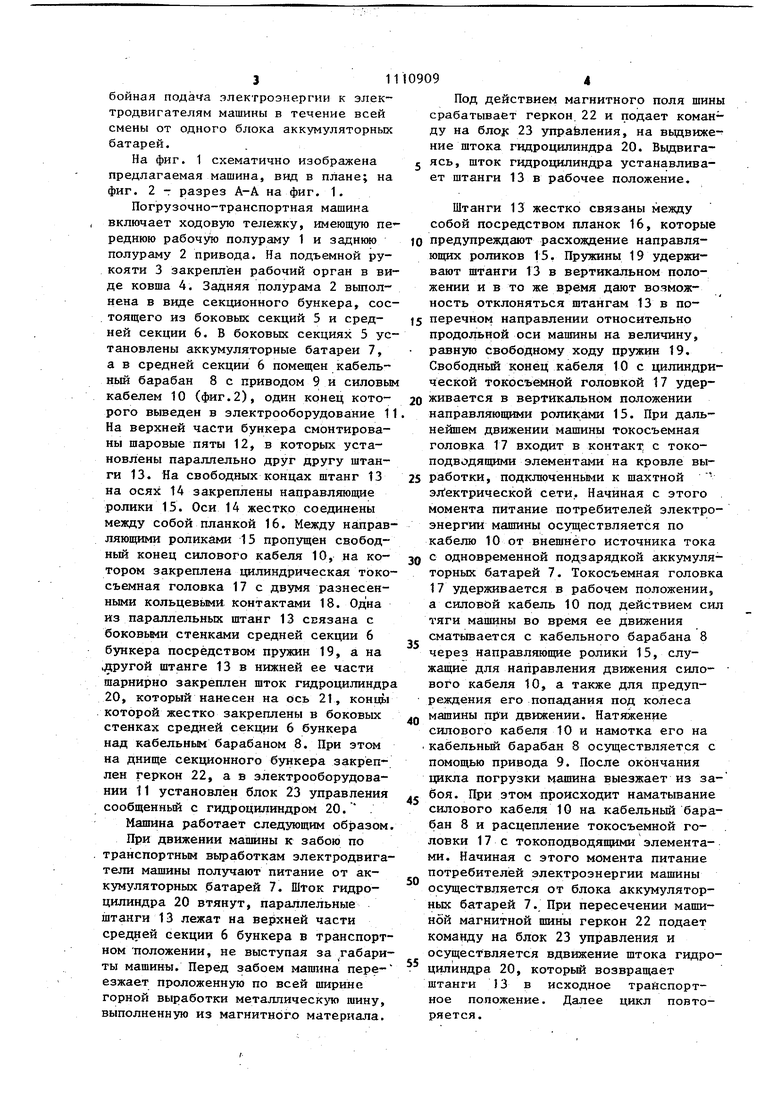

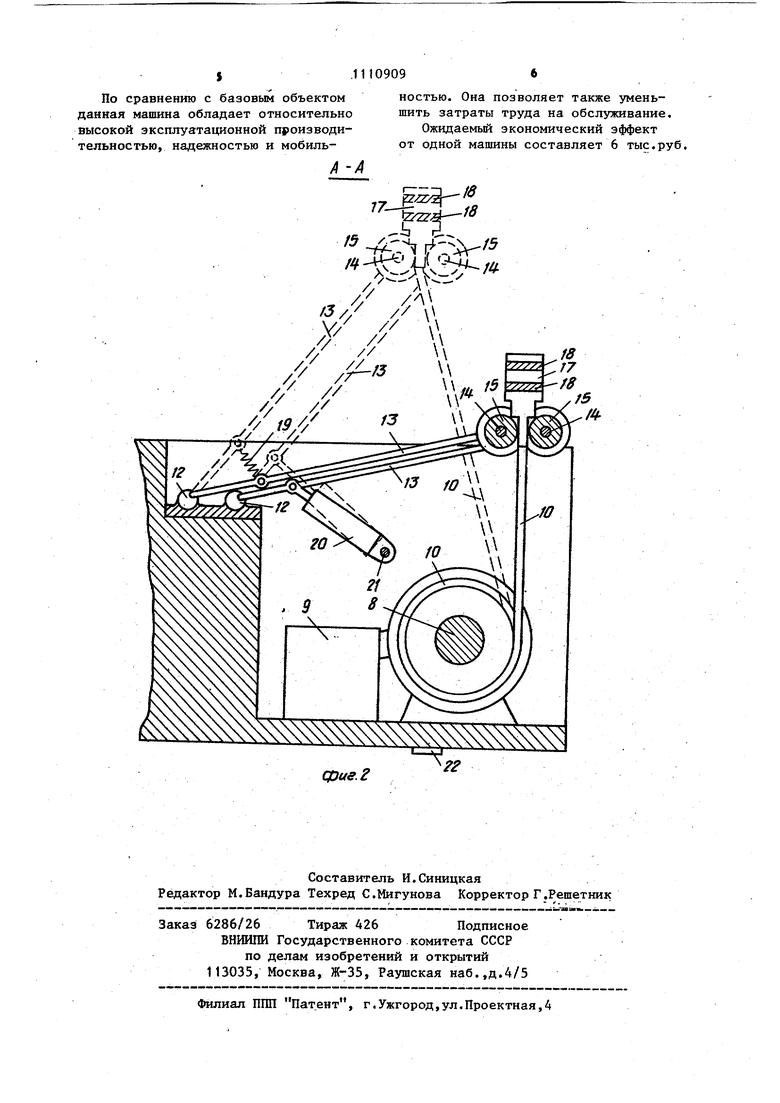

о со Изобретение относится к механизации погрузки, транспортировки и разгрузки горной массы при проведении очистных и подготовительных работ в подземных рудниках. Известна погрузочно-транспортная машина, включающая ходовую тележку, .состоящую из рабочей полурамы и полурамы привода, подъемную рукоять с зак репленным на ней рабочим органом в виде ковша, основной и дополнительные блоки аккумуляторньк батарей Cl 3. Недостатком этой машины является ее низкая эксплуатационная производительность вследствие того, что подача электрического тока к электродвигателям машины осуществляется от одного основного и двух дополнительных блоков аккумуляторных батарей в течение всего цикла работы, составляю щего 4,5 ч в смену, в то время как продолжительность смены 6-7 ч. Таким образом, для обеспечения бесперебойной работы машины в течение всей смены необходимо производить дополнитель ную подзарядку или замену аккумулятор ных батарей, что требует значительных затрат труда и времени. Кроме того, наличие на машине двух дополнительных блоков аккумуляторньк батарей уве лЬчивает общую массу машины, снижая тем самым технико-экономические показатели. Наиболее близким техническим решением к изобретению является погрузочно-транспортная машина, включающая ходовую тележку с передней и задней полурамами, рукоять с ковшом и кабель ный барабсШ с кабелем, один конец которого соединен с электрооборудованием машины L2 . Однако снабжение электрическим током потребителей электроэнергии на машине осуществляется посредством силового кабеля длиной порядка 150200 м, подключенного к стационарной шахтной сети. Это приводит к тому, что мобильность и маневренность машины резко снижаются. При перегоне машины из одного забоя в другой необходимо через каждые 150-200 м переключать кабель из одного пункта энерго питания в другой. А так как перегон, машины часто необходимо осуществлять несколько раз в смену, то это требует значительных затрат труда и времени. Кроме того, горные выработки имеют, как правило, криволинейную конфигурацию и неровную почву и при движеНИИ машины, вследствие относительно большой длины, кабель подвергается изгибам, истиранию и наездам со стороны движущихся транспортных средств. Аварийность вследствие механического повреждения кабеля у шахтных погрузочно-транспортных машин и самоход- ньк вагонов составляет 75-80% от общего количества отказов в работе. Все это приводит к снижению эксплу- атационной производительности и надежности машины в целом. Цель изобретения - повьш1ение маневренности, производительности и надежности машины. Цель достигается, тем, что в погрузочно-транспортной машине, вклйчающей ходовую тележку с передней и задней полурамами, рукоять с ковшом и кабельный барабан с кабелем, один конец которого соединен с электрооборудованием машины, задняя полурама вьтолнена в виде бункера, имеющего боковые секции под ак сумуляторные батареи и среднюю секцию, в которой расположен кабельный барабан, при .этом стенка бункера выполнена с двумя шаровыми пятами и параллельно установленными них штангами, имеющими на концах ролики, причем одна из штанг имеет : гидроцилиЗДр ее поворота, связанный со средней секцией бункера, а между роликами пропзпден- кабель, конец которого имеет токосъемную головку в виде цилиндра с двумя контактами, при этом ролики соединены между собой посредством их осей,- а одна из штанг связана с бункером посредством упругого элемента. Такое вьтолнение погрузочно-транспортной машины обеспечивает энергопитание машины в транспортном режиме от аккумулятор1р)1х батарей, в режиме погрузки - автоматическое подключение потребителей электроэнергии машины, в том числе и аккумуляторных батарей к внешнему источнику питания, что, в свою очередь, -позволяет осуществлять кабельную подачу электрического тока к электродвигателям машины и одновременную подзарядку аккумуляторных батарей. Подзарядка аккумуляторов во время погрузки дает возможность восстанавливать израсходованную в транспортном режиме энергию, что исключает необходимость наличия в машине дополнительньк блоков аккумуляторных батарей. При этом обеспечивается беспере31бойная подача электроэнергии к электродвигателям машины в течение всей смены от одного блока аккумуляторных батарей. На фиг. 1 схематично изображена предлагаемая машина, вид в плане; на фиг. 2 г разрез А-А на фиг. 1. Погрузочно-транспортная машина включает ходовую тележку, имеющую пе реднюю рабочую полураму 1 и заднюю полураму 2 привода. На подъемной рукояти 3 закреплен рабочий орган в ви де ковша 4. Задняя полурама 2 вьшолнена в виде секционного бункера, сос тоящего из боковых секций 5 и средней секции 6. В боковых секциях 5 ус тановлены аккумуляторные батареи 7, а в средней секции 6 помещен кабельный барабан 8 с приводом 9 и силовы кабелем 10 (фиг.2), один конец которого выведен в электрооборудование 1 На верхней части бункера смонтированы шаровые пяты 12, в которых установлены параллельно друг другу штанги 13. На свободных концах штанг t3 на осях 14 закреплены направляющие ролики 15. Оси 14 жестко соединены между собой планкой 16. Между направ ляющими роликами 15 пропущен свободный конец силового кабеля 10, на котором закреплена цилиндрическая токо съемная головка 17 с двумя разнесенными кольцевыми контактами 18. Одна из параллельных штанг 13 связана с боковьии стенками средней секции 6 бункера посредством пружин 19, а на .другой штанге 13 в нижней ее части шарнирно закреплен шток гидроцилиндр 20, который нанесен на ось 21, концьг которой жестко закреплены в боковых стенках средней секции 6 бункера над кабельным барабаном 8. При этом на днище секционного бункера закреплен геркон 22, а в электрооборудовании t1 установлен блок 23 управления сообщенный с гидроцилиндром 20. . Машина работает следующим образом При движении машины к забою по транспортным вьфаботкам электродвига тели машины получают питание от аккумуляторных батарей 7. Ш-гок гидроцилиндра 20 втянут, параллельные штанги 13 лежат на верхней части средней секции 6 бункера в транспорт ном -положении, не выступая за габари ты машины. Перед забоем машина переезжает проложенную по всей ширине горной выработки металлическ то шину, выполненную из магнитного материала. 94 Под действием магнитного поля шины срабатывает геркон. 22 и подает команду на блолс 23 управления, на выдвижение штока гидроцилиндра 20. Выдвигаясь, шток гидроцилиндра устанавливает штанги 13 в рабочее положение. Штанги 13 жестко связаны между собой посредством планок 16, которые предупреждают расхождение направляющих роликов 15. Пружины 19 удерживают штанги 13 в вертикальном положении и в то же время дают возможность отклоняться штангам 13 в поперечном направлении относительно продольной оси машины на величину, равнзто свободному ходу пружин 19. Свободный конец кабеля 10 с цилиндрической токосъемнрй головкой 17 удерживается в вертикальном положении направляющими роликами 15. При дальнейшем движении машины токосъемная головка 17 входит в контакт с токоподводящими элементами на кровле выработки, подключенными к шахтной электрической сети. Начиная с этого момента питание потребителей электроэнергии машины осуществляется по кабелю 10 от внешнего источника тока с одновременной подзарядкой аккумуляторных батарей 7. Токосъемная головка 17 удерживается в рабочем положении, а силовой кабель 10 под действием сил тяги машины во время ее движения сматьгоается с кабельного барабана 8 через направляющие ролики 15, служащие для направления движения сило- вого кабеля 10, а также для предупреждения его попадания под колеса машины при движении. Натяжение силового кабеля 10 и намотка его на кабельный барабан 8 осуществляется с помощью привода 9. После окончания цикла погрузки машина выезжает из забоя. При этом происходит наматывание силового кабеля 10 на кабельный барабан 8 и расцепление токосъемной головки 17с токоподводящими элементами. Начиная с этого момента питание потребителей электроэнергии машины осуществляется от блока аккумуляторных батарей 7. При пересечении машиной магнитной щины геркон 22 подает команду на блок 23 управления и осуществляется вдвижение штока гидроцилиндра 20, который возвращает штанги 13 в исходное транспортное положение. Далее цикл повторяется.

По сравнению с базовым объектом данная машина обладает относительно высокой эксплуатационной производительностью, надежностью и мобиль/4 -/4

f -Д

/5/ //Д

/V/// V,

// Х/.

X

фиг. г

ностью. Она позволяет также уменьшить затраты труда на обслуживание.

Ожидаемьй экономический эффект от одной машины составляет 6 тыс.руб.

, .. ь 3д,

| название | год | авторы | номер документа |

|---|---|---|---|

| Погрузочно-транспортная машина | 1986 |

|

SU1355730A1 |

| Многофункциональная малогабаритная машина повышенной проходимости "Машина Карасева" | 2024 |

|

RU2839666C1 |

| Рабочий орган нагрузочно-транспортной машины | 1990 |

|

SU1795006A1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ РАССРЕДОТОЧЕННЫХ ПО МОРСКОМУ ДНУ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2022 |

|

RU2788227C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С УСТРОЙСТВАМИ САМОЗАГРУЗКИ И САМОРАЗГРУЗКИ | 1990 |

|

RU2031016C1 |

| Трактор колесный сельскохозяйственный с электромеханической трансмиссией | 2022 |

|

RU2814696C1 |

| Погрузочная машина | 1981 |

|

SU968480A1 |

| Координатный кормораздатчик | 1982 |

|

SU1130287A1 |

| Соединительное устройство для оперативного токосъема транспортным средством | 1989 |

|

SU1740210A1 |

| Система передачи электрической энергии на траверсу железнодорожного укладочного крана | 2021 |

|

RU2772085C1 |

ПОГРУЗОЧНО-ТРАНСПОРТНАЯ МАШИНА, включающая ходовую тележку с передней и задней полурамами, рукоять с ковшом и кабельный барабан с кабелем, один конец которого соединен с электрооборудованием машины, отличающаяся тем, что, с целью повьпнения маневренности, произ - -lm3-j Ij.iiiq I. водительности и надежности .задняя полурама вьшолнена в виде бункера, имеющего боковые секции под аккумуляторные батареи и среднюю секцию, в которой расположен кабельный барабан, при этом стенка бункера вьшолнена с двумя шаровыми пятами и параллельно установленными в них штангами, имеющими на концах ролики, причем . одна из штанг имеет гидроцилиндр ее. поворота, связанный со средней секцией бункера, а -между роликами пропущен кабель, конец которого имеет токосъемную головку в виде цилиндра с двумя контактами, при этом ро.гшки соединены между собой посредством их осей, а одна из штанг связана с бункером посредством упуругого элемента, i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горный журнал, 1980, №3, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горный журнал, 1981, № 7, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1984-08-30—Публикация

1983-04-27—Подача