IND

о

О)

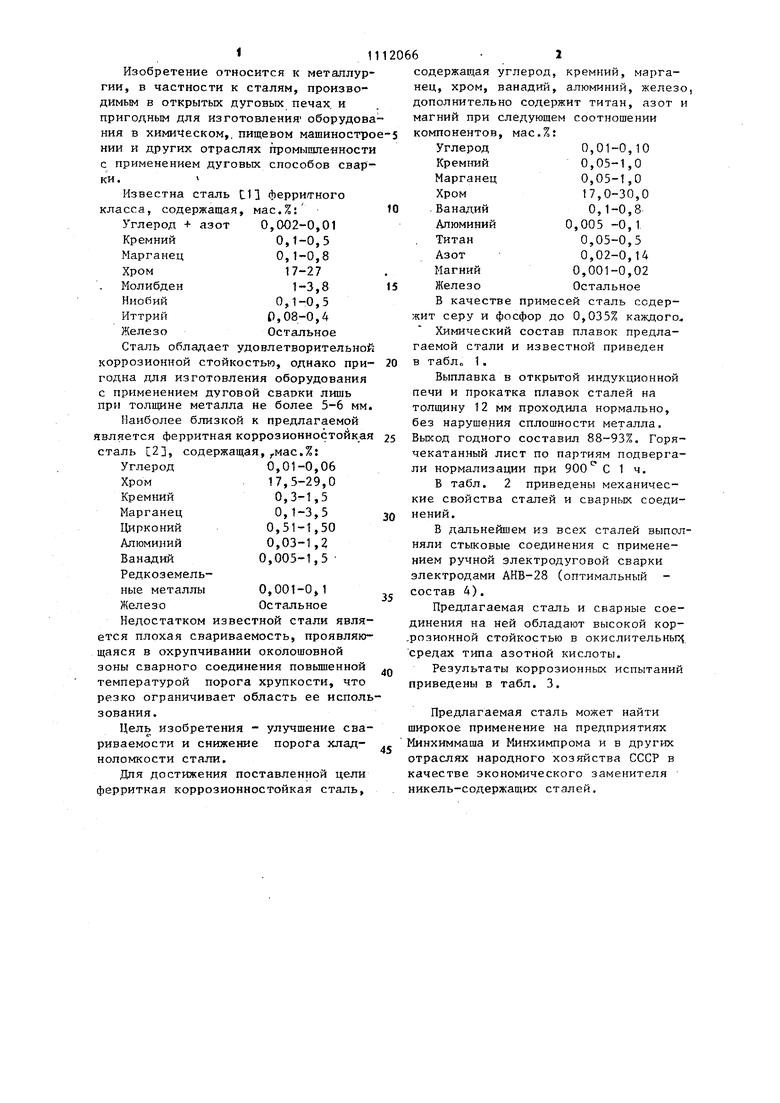

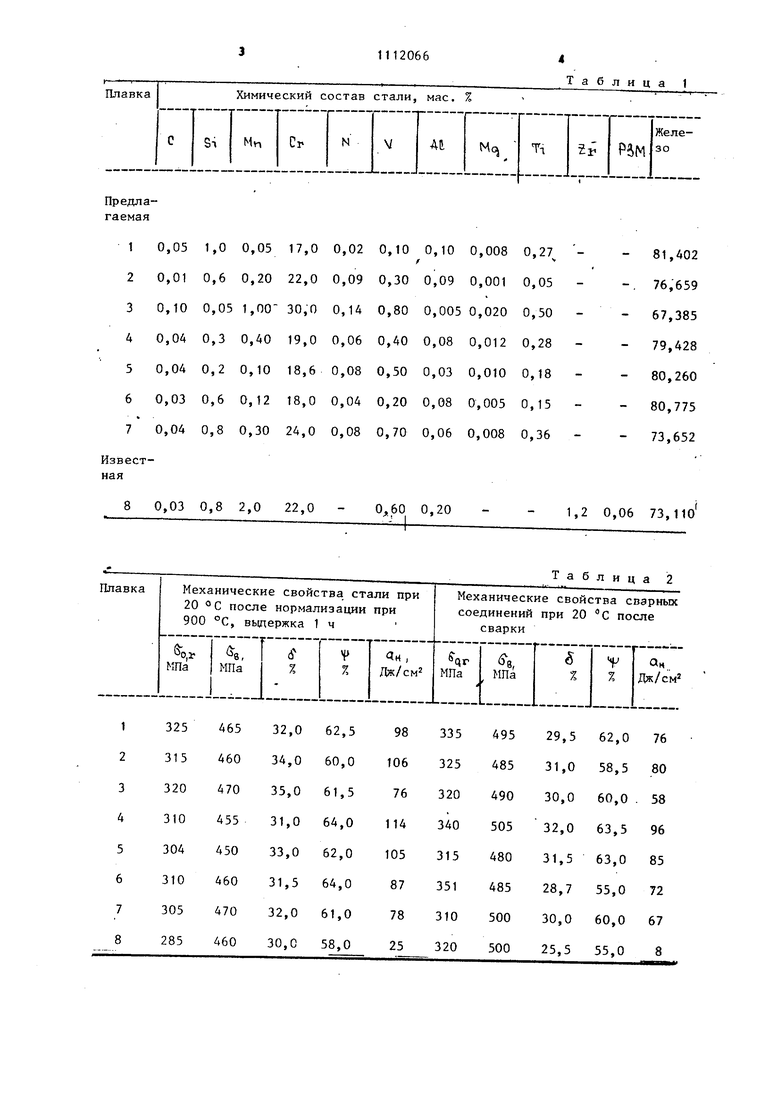

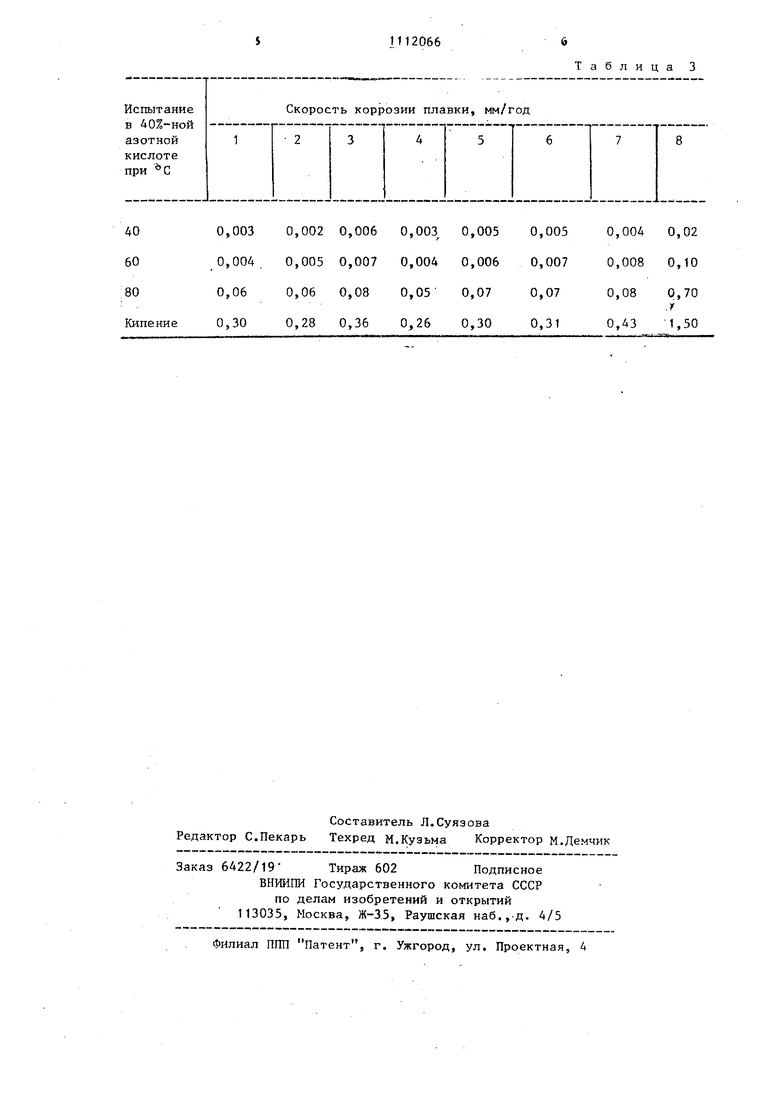

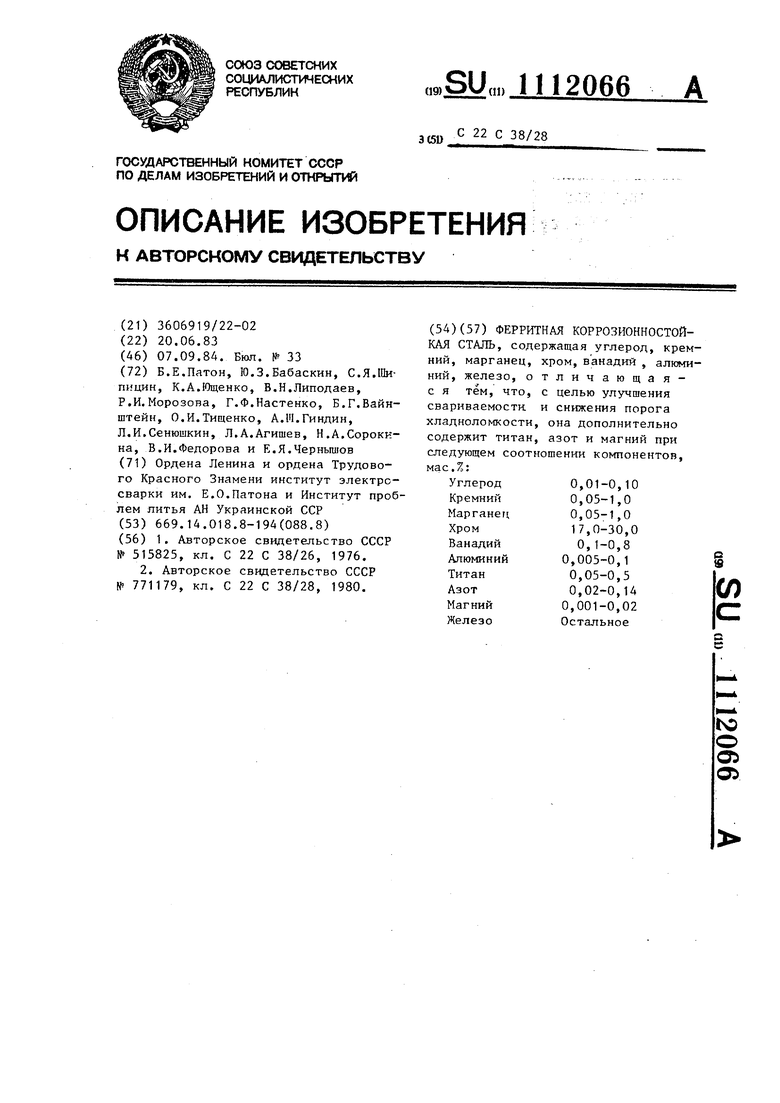

а Изобретение относится к металлур гии, в частности к сталям, производимым в открытых дуговых печах, и пригодным для изготовления оборудов ния в химическом,, пищевом машиностр НИИ и других отраслях промышленност с применением дуговых способов свар ки. Известна сталь СП ферритного класса, содержащая, мас.%: Углерод + азот 0,002-0,01 Кремний0,1-0,5 МарганецО,1-0,8 Хром17-27 Молибден1 3,8 Ниобий0,1-0,5 Иттрий0,08-0,4 ЖелезоОсташьное Сталь обладает удовлетворительно коррозионной стойкостью, однако при годна для изготовления оборудования с применением дуговой сварки лишь при толщине металла не более 5-6 мм Наиболее близкой к предлагаемой является ферритная коррозионностойка сталь С23, содержащая,,мас.%; Углерод0,01-0,06 Хром17,5-29,0 Кремний0,3-1,5 Марганец0,1-3,5 Цирконий 0,51-1,50 Алюминий 0,03-1,2 Ванадий 0,005-1,5 Редкоземельные металлы 0,001-0,1 ЖелезоОстальное Недостатком известной стали явля ется плохая свариваемость, проявляю щаяся в охрупчивании околошовной зоны сварного соединения повьщ1еннои температурой порога хрупкости, что резко ограничивает область ее испол зования. Цель изобретения - улучшение сва риваемости и снижение порога хладноломкости стали. Для достижения поставленной цели ферритная коррозионностойкая сталь. содержащая углерод, кремний, марганец, хром, ванадий, алюминий, железо, дополнительно содержит титан, азот и магний при следующем соотношении компонентов, мас.%: Углерод0,01-0,10 Кремний0,05-1,0 Марганец 0,05-1,0 Хром17,0-30,0 .Ванадий0,1-0,8 Апюминий 0,005 -0,1 . Титан0,05-0,5 Азот0,02-0,14 Магний0,001-0,02 ЖелезоОстальное В качестве примесей сталь содержит серу и фосфор до 0,035% каждого Химический состав плавок предлагаемой стали и известной приведен в табЛо 1. Выплавка в открытой индукционной печи и прокатка плавок сталей на толщину 12 мм проходила нормально, без нарушения сплошности металла. Выход годного составил 88-93%. Горячекатанный лист по партиям подвергали нормализации при 900 С 1 ч. В табл. 2 приведены механические свойства сталей и сварных соединений. В дальнейшем из всех сталей выполняли стьжовые соединения с применением ручной электродуговой сварки электродами АНВ-28 (оптимальный состав 4). Предлагаемая сталь и сварные соединения на ней обладают высокой коррозионной стойкостью в окислительны средах типа азотной кислоты. Результаты коррозионных испытаний приведены в табл. 3. Предлагаемая сталь может найти широкое применение на предприятиях инхиммаша и Минхимпрома и в других отраслях народного хозяйства СССР в качестве экономического заменителя никель-содержащих сталей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1993 |

|

RU2091499C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| Коррозионностойкая сталь | 1982 |

|

SU1046321A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| Нержавеющая сталь | 1978 |

|

SU704283A1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, ванадий , алюмиНИИ, железо, о тличающаяс я тем, что, с целью улучшения свариваемости и снижения порога хладноломкости, она дополнительно содержит титан, азот и магний при следующем соотношении кот понентов, мас.%: Углерод 0,01-0,10 Кремний 0,05-1,0 Марганег1 0,05-1,0 Хром17,0-30,0 Ванадий О,1-0,8 0,005-0,1 Алюминий 0,05-0,5 Титан (Л 0,02-0,14 Азот 0,001-0,02 Магний Остальное Железо

Таблица 2

62,076

58,580

60,0 . 58

63,596

63,085

55,072

60,067

55,08

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ферритная сталь | 1974 |

|

SU515825A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ферритная сталь | 1978 |

|

SU771179A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-07—Публикация

1983-06-20—Подача