Изобретение относится к черной металлургии, в частности к производству сталей, обладающих повышенной коррозионной стойкостью.

Известна сталь 08X17T, содержащая, мас.

Углерод Не более 0,08

Кремний Не более 0,08

Марганец Не более 0,08

Хром 16,0-18,0

Титан 5xC 0,8

Железо Остальное [ГОСТ 5632-72]

Сталь обладает коррозионной стойкостью в окислительных средах.

Известна сталь 08X18T1, содержащая, мас.

Углерод Не более 0,8

Кремний Не более 0,8

Марганец Не более 0,8

Хром 17,0-19,0

Титан 0,6-1,0

Железо Остальное [ГОСТ 5632-72]

Недостатками сталей 08Х18T1 и 08X17T являются: плохая свариваемость, высокая температура порога хладноломкости, присутствие большого количества соединений титана, ухудшающих качество поверхности холоднокатаного листа.

Наиболее близкой к предлагаемой по достигаемому результату является взятая за прототип коррозионностойкая ферритная сталь, содержащая мас.

Углерод 0,01-0,10

Кремний 0,05-1,0

Марганец 0,05-1,0

Хром 17,0-30,0

Ванадий 0,1-0,8

Алюминий 0,005-0,1

Титан 0,05-0,5

Азот 0,02-0,14

Магний 0,001-0,02

Железо Остальное

Недостатком известной стали является присутствие соединений титана, ухудшающих качество поверхности холоднокатаного листа.

Несмотря на относительно высокий комплекс механических свойств известной стали, их уровень в ряде случаев оказывается недостаточным для широкого применения стали в качестве заменителя никельсодержащих коррозионных сталей.

Для получения нержавеющей стали, позволяющей получать высокое качество поверхности листа после прокатки и имеющей высокий уровень механических свойств, в частности, пластических характеристик горячекатаного листа и ударной вязкости при комнатной температуре, а также высокий уровень коррозионностойких характеристик, в известную сталь, содержащую кислород, кремний, марганец, хром, ванадий, алюминий, азот и железо, дополнительно введен бор при следующем соотношении компонентов, мас.

Углерод 0,010-0,05

Кремний 0,1-0,8

Марганец 0,1-0,8

Хром 15,0-27,0

Ванадий 0,03-1,50

Алюминий 0,005-0,10

Азот 0,010-0,20

Бор 0,0006-0,04

Железо Остальное

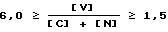

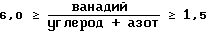

При этом выполняется следующее соотношение:

В качестве примесей сталь может содержать серу и фосфор до 0,030 мас. каждого.

Ванадий связывает углерод и азот в дисперсные карбиды, что благоприятно сказывается на механических свойствах стали. При нагреве заготовок под прокатку карбонитриды ванадия, имеющие довольно высокую температуру растворения (1050oC), препятствуют интенсивному росту зерна, что способствует повышению пластичности стали при горячей прокатке. Содержание ванадия следует ограничить 1,5 мас. так как введение больших количеств приводит к удорожанию стали.

При содержании ванадия ниже 0,03 мас. количество образующихся карбидов становится недостаточным для эффективного влияния на размер зерен.

Бор, располагаясь по границам ферритных зерен, способствует удалению различных примесей внутрь зерен. Превышение содержания бора сверх предлагаемого 0,04 мас. приводит к снижению пластичности стали при горячей прокатке в результате чрезмерного скопления бора на границах зерен.

Содержание бора ниже 0,0006 мас. недостаточно для конкуренции с примесями на границах зерен.

Содержание азота должно быть ограничено 0,2 мас. так как чрезмерное количество азота приводит к ухудшению качества поверхности листа. Кроме того, введение в сталь большого количества азота значительно усложняет сталеплавильный передел стали.

Получение стали с содержанием азота менее 0,01 мас. ведет к значительному удорожанию стали без улучшения технологических характеристик.

Максимальное количество кремния не должно превышать 0,8 мас. так как наблюдается увеличение сопротивления горячей деформации и уменьшение горячей пластичности. Нижний предел содержания кремния 0,1 мас. это минимальное количество, необходимое для раскисления стали.

Марганец, повышая растворимость углерода и азота, способствует повышению ударной вязкости. Эффект влияния марганца становится ощутимым при его содержании более 0,1 мас. Повышение содержания марганца более 0,8 мас. приводит к увеличению объемной доли мартенсита, что служит причиной снижения пластичности стали.

Низкое содержание углерода 0,05 мас. требуется для обеспечения высокой стойкости к межкристаллитной коррозии. Нижний предел содержания углерода устанавливается по тем же причинам, что и для азота. Нижний предел содержания по хрому (15,0 мас. ) установлен из условий обеспечения стойкости в коррозионных средах средней и повышенной агрессивности.

Ограничение по верхнему пределу (27,0 мас.) обусловлено повышением склонности к охрупчиванию высокохромистых ферритных сталей.

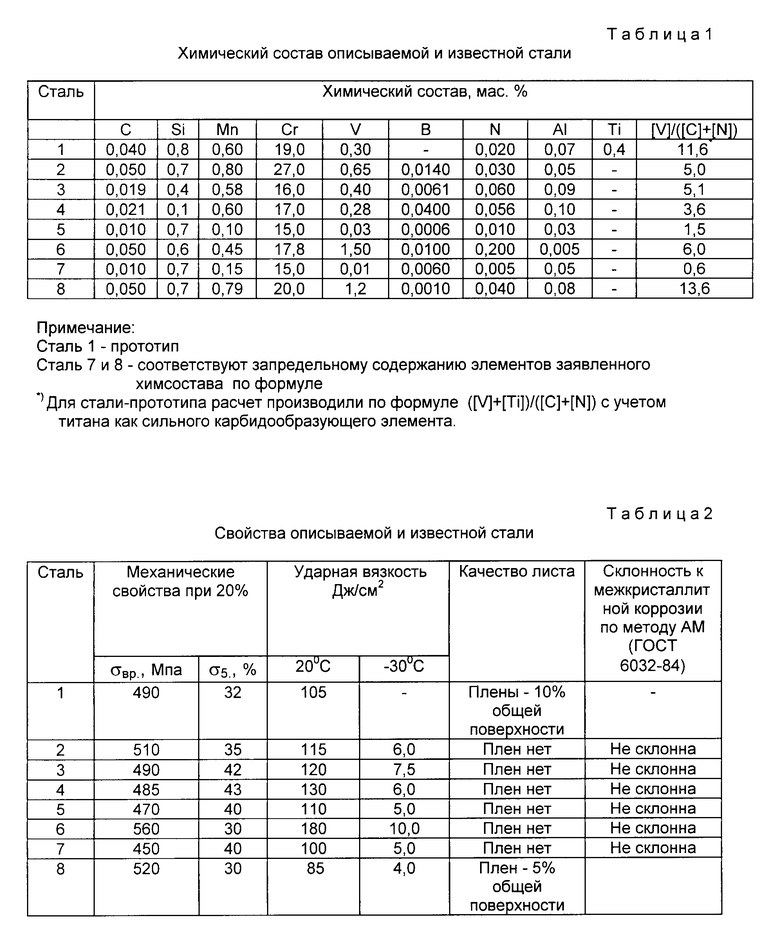

Одновременное легирование стали ванадием и бором позволяет получить сталь, которая имеет высокие механические свойства (табл.2). Важным является соответствие содержания V, C и N в предлагаемой формуле, что обеспечивает наиболее эффективное использование ванадия.

При отношении

выделение избыточных вторичных частиц (карбидов, нитридов, карбонитридов) ухудшает пластические свойства и ударную вязкость металла, а при соотношении

существенного влияния барьерного эффекта избыточной фазы не наблюдается.

Пример. Сталь была выплавлена в 150-килограммовой индукционной печи с разливкой в слитки массой 32 кг. Слитки подвергали прокатке на стане 250 на слябы 40х100 мм и далее на лист толщиной 6 мм. При этом температура конца прокатки составила 780oC. Далее полученный прокат всех фракций, кроме восьмой, подвергали отжигу при 900oC в течение 30 мин. Прокат фракции 8 подвергали отжигу при 750oC в течение 30 мин.

Механический свойства коррозионностойкой стали определяли на универсальной испытательной машине типа 12314-10 в соответствии с требованиями ГОСТ 14019-85.

Химический состав стали, взятой за прототип, и стали опытных плавок приведен в табл.1.

Преимущество описываемой стали в сравнении с известной заключается в существенном повышении пластичности и ударной вязкости горячекатаного и термообработанного листа.

Порог хладноломкости стали ниже комнатной температуры. Результаты испытаний опытной стали в сравнении с известной представлены в табл.2.

Сталь экономно легирована, обладает высоким качеством полированной поверхности. При ручной дуговой сварке аустенитным электродом 08Х20Н8Г2Б предлагаемая сталь показала высокое качество сварных соединений.

Сталь предлагается для использования в пищевой, легкой промышленности, для бытовых приборов, деталей автомобилей и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2190685C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2001 |

|

RU2200768C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

Изобретение относится к черной металлургии, в частности к составам сталей, обладающих повышенной коррозионной стойкостью. Сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и железо, дополнительно содержит бор при следующем соотношении компонентов, мас.%: углерод 0,01-0,05, кремний 0,1-0,8, марганец 0,1-0,8, хром 15,0-27,0, ванадий 0,03-1,5, алюминий 0,005-0,1, азот 0,01-0,2, бор 0,0006-0,04, железо остальное, при этом выполняется следующее соотношение:

Сталь экономно легирована, имеет высокий уровень механических свойств. Сталь может быть использована в пищевой, легкой промышленности. 2 табл.

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, железо, отличающаяся тем, что она дополнительно содержит бор при следующем соотношении компонентов, мас.

Углерод 0,01 0,05

Кремний 0,1 0,8

Марганец 0,1 0,8

Хром 15,0 27,0

Ванадий 0,03 1,5

Алюминий 0,05 0,1

Азот 0,01 0,2

Бор 0,0006 0,04

Железо Остальное

при этом выполняется следующее соотношение

6,0 ≥ ванадий / (углерод + азот) ≥ 1,5$

| SU, авторское свидетельство, 1112066, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-27—Публикация

1993-04-02—Подача