4

tc

00

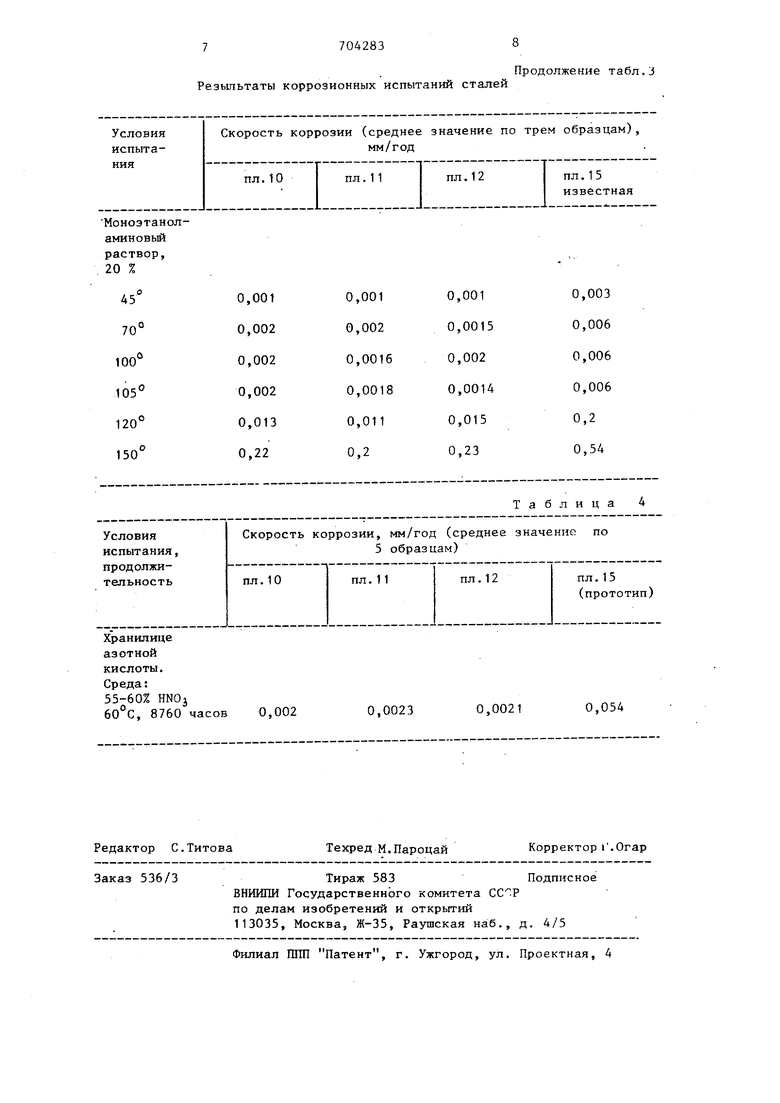

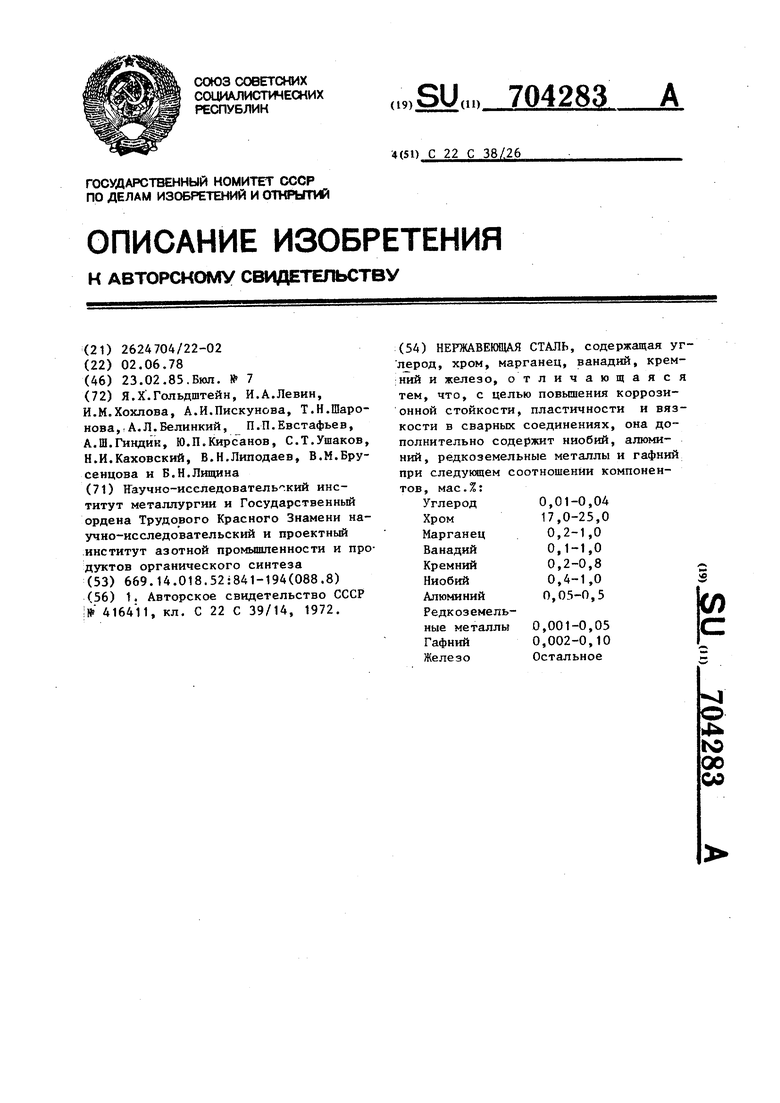

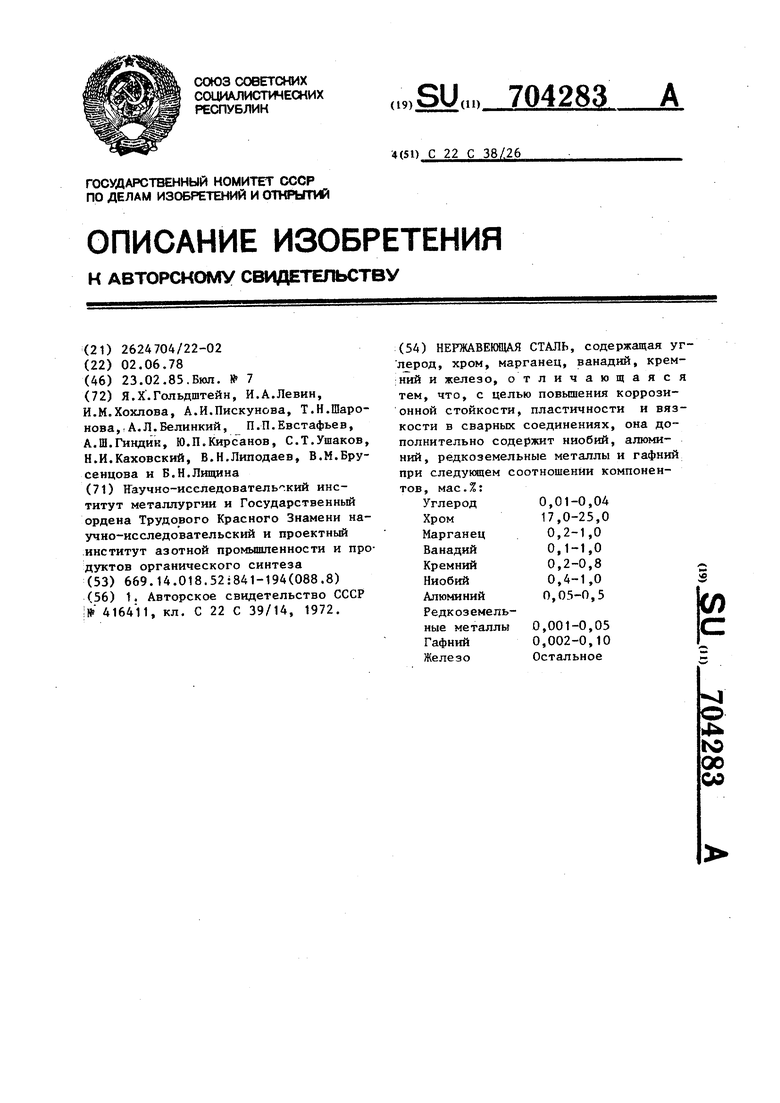

00 Изобретение относится к черной металлургии, к области производства беэникелевых коррозионностойких старей на ферритной основе с повыше ной пластичностью и вязкостью в сва ных соединениях. Предлагаемая нержавеющая сталь может найти применение в химическом машиностроении и аппаратострое:-1ии5 работаницем под .давлением и в услови ях повышенных температур. Известна нержевеющая сталь, соде жащая 5 мае.%: Углерод до Oj08 Хром 17,0-1950 Титан0,8-1,, О Ванадий 0, Марганец до 0,5 Цирконий 0,01-0,03 Железо Остальнч е , В качестве примесей содержи::ся кремний до 0,8%j марганец до 0.,5%; сера и фосфор до Ор035% Сталь этого состава может испол зоваться для изготовления сварных соединений до толщины 0,8-2 мм., Вместе с тем она не обеспечивает необходимую пластичность и значения ударной вязкости в толщинах более 2-3 мм. Известная сталь имеет низкую кор розионную сталь. I Цель изобретения повышение, пла тичности и вязкости в .сварных соеди нениях и коррозионной стойкости. Предлагаемая сталь перспективна для изготовления оборудования по прои водству неконцентрированной азотной кислоты, аммиачной селитры, анкиак в производстве катализаторов и для службы в других агрессивньш средах Для достижения поставленной цели предлагаемая ферритная нержавеющ сталь дополнительно содержит ниобкй алюминий, редкоземельные металлы,, гаф НИИ при следующем соотномении нентов, мас.%: Углерод 0,01-0 .,04 Хром17,0-25,, О Ванадий .0 Кремний 0,2-0,8 Марганец ,0 Ниобий 0,4-1,0 Алюминий 0,05-055 Редкоземельный металлы 0,001-0,05 Гафний 0,002-0,10 Железо Остальное Сталь может содержать цирконий в количестве до О; вес.%, как примесь, сопутствующая гафнию, серу, фосфор и азот в обычных примесных количествах. Химический состав плавок сталей приводится в табл.1, Все плавки выплавляли в соответствии с действующими технологическими инструкциями. Слитки исследуемых плавок быпи прокатаны на стане 250/105x350 на полосы различной толщины. Прокатка трех плавок сталей предлагаемого состава проходила норматьно, без нарушена сплошности металла (рванин и трещин). Выход годного составил 92%. Плавка известной стали характеризовалась в процессе прокатки существенными повреждениями отдельных участков поверхности. Выход годного составил , Горячекатаньм лист по партиям обрабатывали при различных режимах нагрева 900°и 1280°С. Температура нагреза 1,280 была выбрана для изучения структуры и свойств, близких К структуре сварного соединения,, Механические свойства предлагаемой стали и известной приводятся в табл..2, Коррозионные испытания сталей проводили в раствора; азотной кислоты различной концентрации и при различных температурах, в расплаве ачной селитры при 170 С и в 20%-ном растворе моноэтано.ламина при различных температурах. Результаты призедены в табл.3. Плавки предлагаемой стали и известной испытывали на межкристаллит- ную коррозию по методу AM ГОСТ 6032-75 после нагревов прн 900 , 1000, 1280° Предлагаемая не подвержена межкристаллитно,й коррозии после исс,педовакнь х нагревов. Известная сталь склонна к межкристашглтной коррозии после нагревов при 1100, 1200и 1280 Предлагаему стгшь и известную испытывали в действующих аппаратах яда производств - еркасского ПО АЗОТ. Результаты представлены в табл.4,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Ферритная коррозионностойкая сталь | 1983 |

|

SU1112066A1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Сталь | 1980 |

|

SU994580A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| Сталь | 1978 |

|

SU765394A1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1994 |

|

RU2082814C1 |

| Коррозионностойкая сталь | 1982 |

|

SU1046321A1 |

100,025 0,31 0,7 17,2 0,42 0,07 110,032 0,41 0,7 20,8 0,69 0,18 120,040 0,43 0,6823,8 0,91 0,40 Известная 15 . 0;07 0,06 0,3 18,7 - Следы

;Таблица2 0,01 0,2 0,002 0,02 0,4 0,050 0,0460,790,09 - 1,2 - 0-,2 0,9

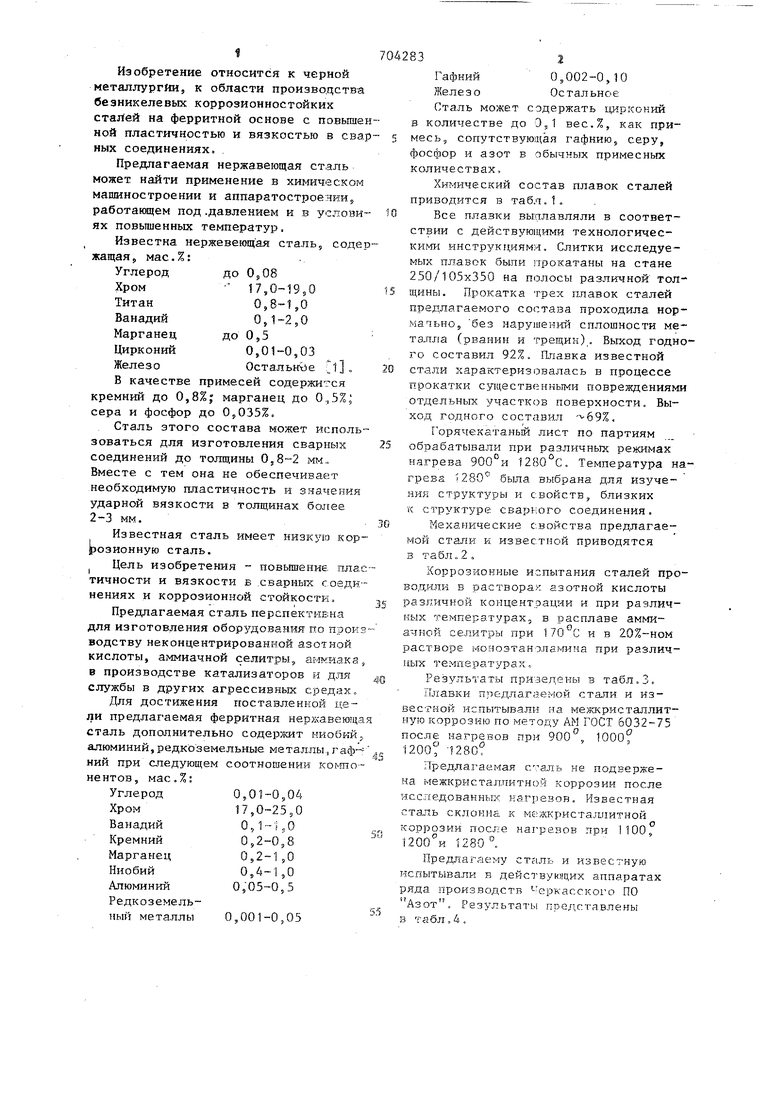

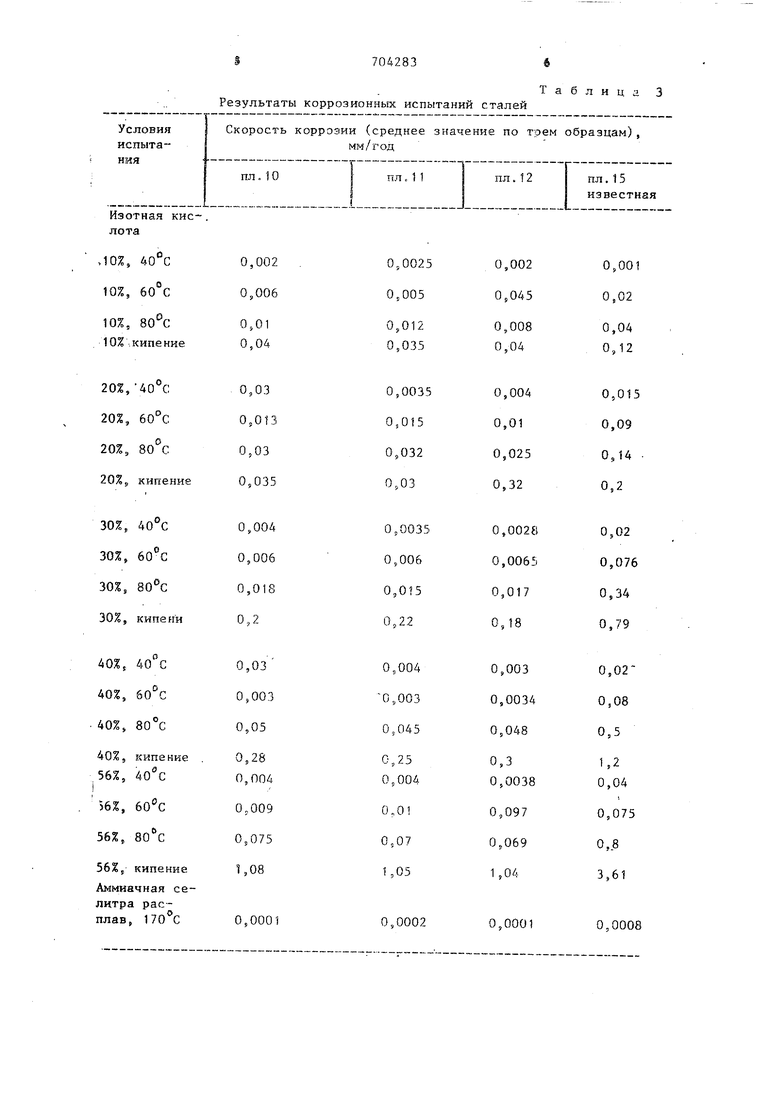

Результаты коррозионных испытаний сталей

Таблиц

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-23—Публикация

1978-06-02—Подача