1

Изобретение относится к автоматизированному управлению процессом резания и может быть использовано, например, на автоматических линиях и станках с программным управлением.

Известно устройство для определения износа инструмента, содержащее датчик вибраций, предварительный усилитель, два параллельных канала, каждый из которых образован последовательно включенными полосовым фильтром и усилителем - преобразователем, сумматор и регистратор износа 1.

Недостатком данного устройства является невысокая точность измерения, зависящая от различных мешающих фильтров (возмущений), при их пе 1иодическом изме нении.

Наиболее близким техническим решением к изобретению является устройство для измерения износа режущего инструмента, содержащее последовательно соединенные преобразователь вибраций, предварительный усилитель, подключенные к выходу предварительного усилителя два измерительных канала, каждый из которых включает последовательно соединенные перестраиваемый фильтр, широкополосный усилитель, детектор и систему автоматической настройки частоты фильтра, выход которой соединен с входом перестраиваемого фильтра, блок отноиления, входы которого связаны с выходами измерительных каналов, и регистратор, подключенный к выходу блока отношения 2,

Недостатком устройства является то, что в нем при диагностике износа используется лишь один параметр, а именно вибрация инструмента, вследствие чего точность и надежность диагностики сравнительно невысока.

Целью изобретения является повышение

точности измерения и надежности работы, а также расширение диагностических возможностей устройства.

Цель достигается тем, что устройство снабжено преобразователем переменной составляющей тока термо-эдс, сумматором

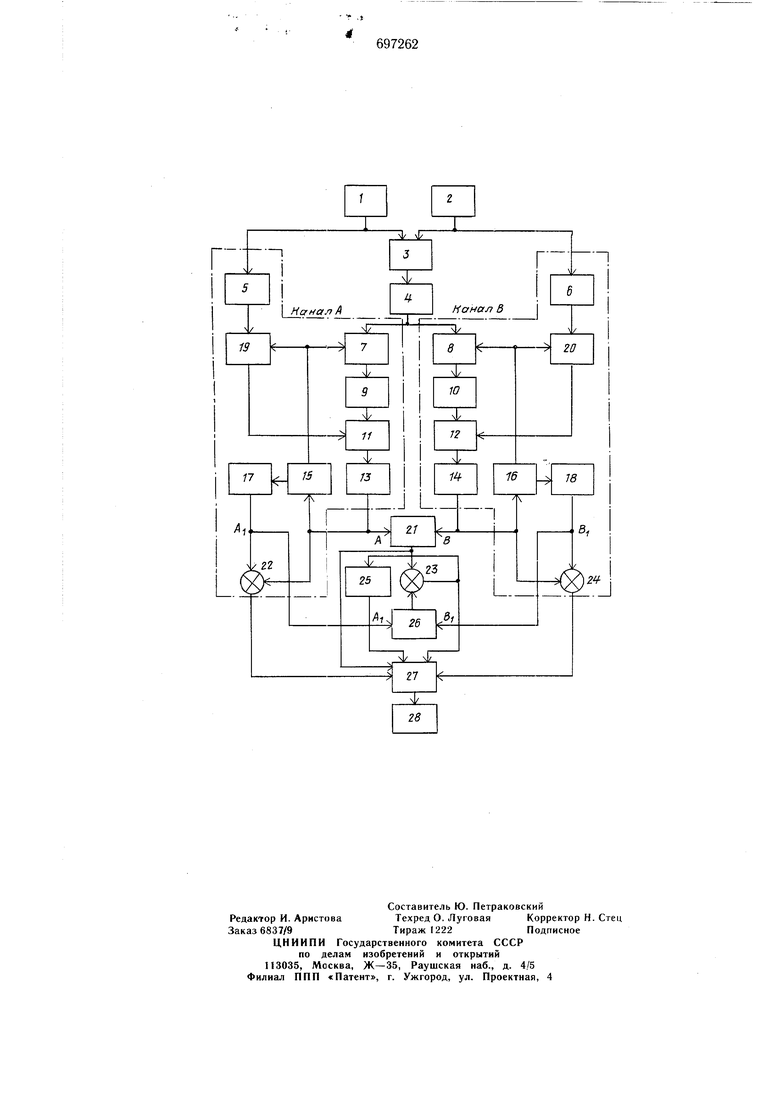

включенным между преобразователем вибрации и предварительным усилителем и соединенным вторым входом с преобразователем переменной составляющей тока термоэдс, введенными в каждый измеритеотьныи канал последовательно соединенным вспомогательным усилителем, дополнительным перестраиваемым фильтром, связанным вторым входом с системой автоматической настройки фильтров, а выходом - с опорным входом детектора, выполненного фазовым, усилителем постоянного тока, включенным между детектором и блоком отношения, блоком памяти, подключенным к выходу системы автоматической настройки фильтров, соединенный с ним схемой сравнения, второй вход которой связан с; усилителем постоянного тока, блоком деления, включенным между блоками памяти обоих каналов, третьей схемой сравнения, подключенной к выходам блоков деления и отношения, нуль-органом, связанным с выходом третьей схемы сравнения и коммутатором рода работ, входами подключенным к трем схемам сравнения, нуль-органу, блоку отношения, выходом - к регистратору, вход одного измерительного канала соединен с преобразователем вибраций, вход другого - с преобразователем переменной составляющей тока термоэдс. На чертеже изображена блок-схема описываемого устройства. Устройство состоит из преобразователя вибраций, преобразователя 2 переменной составляющей тока термоэдс, сумматора 3, предварительного усилителя 4, вспомогательных усилителей 5, 6, узкополосных перестраиваемых фильтров 7, 8 широкополосных усилителей 9, 10, фазовых детекторов 11, 12 усилителей 13, 14 постоянного тока, систем 15, 16 автоматической настройки частоты фильтров, блоков 17, 18 памяти, дополнительных перестраиваемых фильтров 19, 20, блока 21 отношения, схем 22, 23, 24 сравнения, нуль-органы 25, блока 26 деления, коммутатора 27 рода работ, регистратора 28. Устройство работает следующим образом Сигналы от преобразователя 1 вибраций и преобразователя 2 переменной состаЕ,ляющей тока тер.мо-ЭДС подаются на вход сумматора 3 и соответственно на входы дополнительных усилителей 5, 6. Суммарный сигнал после сумматора 3 усиливается предварительным усилителем 4 и разделяется на высокочастотную составляющую каналом А и низкочастотную каналом В. С помощью избирательных перестраиваемых фильтров 7, 19, 8, 20, у правляемых системами 15, 16 автоматической настройки частоты избираются наиболее информативные частоты в диапазоне ojot-ь оя каждого канала. Эти частотные составляющие усиливаются широкополосными усилителями 9, 10 и подаются на входы фазовых детекторов 11, 12, на опорные входы которых подаются соответственно избранные фильтрами 19, 20 частот697262ные составляющие сигналов непосредственно от соответствующ,их преобразователей 1 и 2. Постоянные напряжения с выходов фазовых детекторов усиливаются усилителями 13, 14 постоянного тока и подаются на входы блока 21 отношения. Полученное отношение сигналов, пропорциональное износу, с выхода блока 21 подается через схему 23 сравнения и коммутатор 27 рода работ на регистратор 28, включающий блок визуального контроля и элемент управления суппортом станка (на чертеже не показаны). Устройство позволяет автоматизировать процесс настройки на заданные критерии точности в процессе своего обучения. Обучение устройства производится путем включения систем 15, 16 автоматической настройки частоты фильтров 7, 19, 8, 20 на поиск информативных частот, коррелированных с износом в диапазоне обзора Ы(и-woz при работе контрольным инструментом, когда его состояние достигло заданного критического зиачения. Блоки 17, 18 памяти высокочастотного и низкочастотного каналов регистрируют и запоминают значения выходного напряжения каналов, соответствующие уровню и фазе информативных частотных составляющих определяемых системами 15, 16 автоматической настройки частоты фильтров, которые зате.м подаются на блок 26 деления. Отношение (-ц), взятое по абсолютному значению, пропорционально износу и соответствует заданному (критическому) значению износа контрольного инструмента. Это напряжение является опорным для схемы 23 сравнения при определении текущего значения износа и оставшегося ресурса работы последующих контролируемых инструментов путем сравнения с напряжением, пропорциональным отношению (-) блока 21 отношения. При нулевом напряжении на схеме 23 сравнения срабатывает нуль-орган 25, воздействующий через коммутатор 27 рода работ на регистратор 28. Работа устройства в режиме контроля двух параметров: износа (канал А) и шероховатости (канал В) ничем не отличается от работы устройства в режиме контроля износа описанного выше, кроме формирования выходного сигнала, пропорционального износу. В таком случае блок 17 памяти двляется задатчиком износа, блок 18 - задатчиком шероховатости, а блоки 21 и 26 определяют оптимальное соотношение между заданными критериями, запомненными блоками 17, 18 при его обучении на контрольном инструменте и обрабатываемой детали. Причем выходной сигнал схемы сравнения 22 является в дальнейшем сигналом. пропорциональным износу, и соответствует разностному сигналу () между заполненным при обучении и текущим значением в режиме контроля, а выходной сигнал схемы

сравнения 24 соответствует разностному сигналу {В|-В), меняющемуся по закону изменения шероховатости, и формируется аналогично сигналу износа в канале А. Затем сигналы, соответствующие износу и щероховатости, через коммутатор 27 подаются на регистратор 28. Включение систем 15, 16 автоматической настройки фильтров в режиме обучения устройства для контроля двух параметров производится самостоятельно и в тот момент, когда износ и шероховатость достигнут заданного критерия. Автоматически установленное отношение (| по абсолютной величине соотвветствующеё заданным критериям точности износа и шероховатости, запоминается как составляющие операции деления (делимое и делитель) сравнивается с текущим значением отношения (д-), формируя таким обрайом сигнал оставшегося ресурса работы HHCTPVмента, исходя из условий заданного критерия точности и шероховатости.

Настройка прибора, разделение инсЬормации, формирование сигнала о критическом состоянии совокупности параметров (в данном случае шероховатости и износа) определяется автоматически и не зависит от источника информации. Таким образом, устройство без изменения может 1ы я. например, при использовании дву.х НИКОВ информации: вибраций в радиаль; п:л и тангенциальном направлениях или вибраций инструмента и изменения его магнитного момента, как результат воздействия дгг.х различных элементов системы СПИ;:.,

Формула изобретения

Устройство для измерения износа режущего инструмента, содержащее пс-с.с.-юпательно соединенные преобразователь :}ибпаций, предварительный усилитель, псдк.поченные к выходу предварительного усилителя два измерительных канала, каждый которых включает последовательно соединенные перестраиваемый фильтр, широкополосный усилитель, детектор и систему автоматической настройки частоты фильтра.

выход которой соединен с входом перестраиваемого фильтра, блок отношения, входы которого связаны с выходами измерительных каналов, и регистратор, подключенный к выход блока отношения, отличающееся тем, что, с целью иопышения точности и надежности работы, а также расширения диагностических возможностей, оно снабжено преобразователем переменной составляюгока тсрмоэдс. сумматором, включен.между преобразователем вибрации и верительным усилителем и соединенрсым ым в.чодрм с преобразователем персioii составлярощей тока термоэдс, ввсым в каждый измерительный канал сдовательно соединенным вспомогатс,ть снл 1телем, дополнителы1Ым перестраийи.ьтром. связанным вторым вхоЬ ; : тo ;rr iчooкt i настройки ;. ; нь:х(-1-;с;м с onopHijiN входом а. .-x :;-:-П|ч; фазов1,;Л1, силите rovHHOiT -:-(i;:: включечмь ; Ол; и 6i;s4u;- OTtionreHiiH, 13.;к:ко ; паu-;,iKi4; ;; ib ч, ;ч Ri.xu/iy cnoTCN;, антс1:ои на : :;KI; Ф мьтрси;. ; 0; L:;:Б1-ЧЧЯ, ВТ01КЧ BXCVl

с чч:/ -ггеле% ;;ocOH iHOi4)

зв

; ::ри TOKaproi; .,c -;v.::. :se и тех;;о. :.NiC:-:)v-i,.; - - .. М.. 1969 (a-n/iorj. птппс :о Г илете.:Ство СССР но з;,-:} ;j(l/:75b,28. K.I. G Oi В 19Xi2. :

,.; ч I

I.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для измерения износа режущего инструмента | 1980 |

|

SU958039A1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

Авторы

Даты

1979-11-15—Публикация

1977-01-12—Подача