Изобретение относится к машиностроению н позволяет нарезать цилиндрические зубчатые колеса с круговыми зубьями способом непрерывного деления.

Известен станок для нарезания цилинд: рических зубчатых колес с круговыми зубьями, на станине которого размещена рез цовая головка, связанная кинематической цепью обката со шпинделем изделия (Ij.

Недостатками станка являются снижение точности обработки вследствие образования на зубчатом колесе продольной линии зуба, В1дполненной по профилю удлиненной циклоиды, несимметричной относительно плоскости симметрии зубчатого колеса, невысокая производительность, так как нарезаемое зубчатое колесо в процессе резания вращается, что способствует снижению жесткости и образованию вибраций.

Цель изобретения - повышение точности и производительности станка.

Поставленная цель достигается тем, что в станок для нарезания цилиндрических зубчатых колес с круговыми зубьями, на станине которого размешена резцовая головка, связанная кинематической цепью обката со шпинделем изделия, введены упругий элемент, установленный в кинематической цепи обката и соединенный со шпинделем изделия, и цепь торможения, связанная с резцовой головкой и шпинделем изделия и выполненная с возможностью включеиия при контакте зубьев резцовой головки с нарезаемым зубчатым колесом.

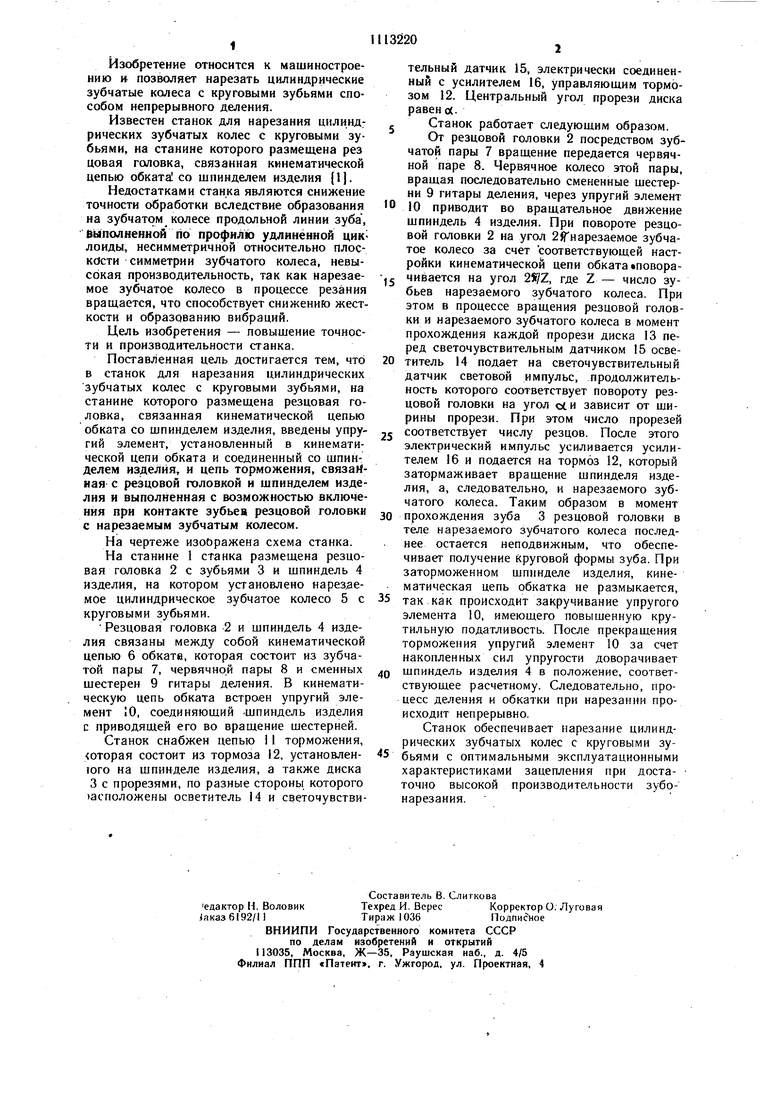

На чертеже изооражена схема станка.

На станине 1 станка размеш.ена резцовая головка 2 с зубьями 3 и шпиндель 4 изделия, на котором установлено нарездемое цилиндрическое зубчатое колесо 5 с круговыми зубьями.

Резцовая головка 2 и шпиндель 4 изделия связаны между собой кинематической цепью 6 обкате, которая состоит из зубчатой пары 7, червячной пары 8 и сменных шестерен 9 гитары деления. В кинематическую цепь обката встраен упругий элемент 10, соединяющий -шпиндель изделия с приводящей его во вращение шестерней.

Станок снабжен цепью 11 торможения,

оторая состоит из тормоза 12, установленюго на шпинделе изделия, а также диска

3 с прорезями, по разные стороны которого

асположены осветитель 14 и светочувствительный датчик 15, электрически соединенный с усилителем 16, управляющим тормозом 12. Центральный угол прорези диска равен ОС. J Станок работает следующим образом.

От резцовой головки 2 посредством зубчатой пары 7 вращение передается червячной паре 8. Червячное колесо этой пары, вращая последовательно смененные шестерни 9 гитары деления, через упругий элемент

О 10 приводит во вращательное движение шпиндель 4 изделия. При повороте резцовой головки 2 на угол 2 нарезаемое зубчатое колесо за счет соответствующей настройки кинематической цепн обката tnoBopa5 чивается на угол 25Г/2, где Z - число зубьев нарезаемого зубчатого колеса. При этом в процессе вращения резцовой головки и нарезаемого зубчатого колеса в момент прохождения каждой прорези диска 13 перед светочувствительным датчиком 15 осве0 тнтель 14 подает на светочувствительный датчик световой импульс, продолжительность которого соответствует повороту резцовой головки на угол о1и зависит от ширины прорези. При этом число прорезей

5 соответствует числу резцов. После этого электрический импульс усиливается усилителем 16 и подается на тормоз 12, который затормаживает вращение шпинделя изделия, а, следовательно, и нарезаемого зубчатого колеса. Таким образом в момент

0 прохождения зуба 3 резцовой головки в теле нарезаемого зубчатого колеса последнее остается неподвижным, что обеспечивает получение круговой формы зуба. При заторможенном шпинделе изделия, кинематическая цепь обкатка не размыкается,

5 так как происходит закручивание упругого элемента 10, имеющего повыщенную крутильную податливость. После прекращения торможения упругий элемент 10 за счет накопленных сил упругости доворачивает

0 шпиндель изделия 4 в положение, соответствующее расчетному. Следовательно, процесс деления и обкатки при нарезании происходит непрерывно.

Станок обеспечивает нарезание цилиндрических зубчатых колес с круговыми зубьями с оптимальными эксплуатационными характеристиками зацепления при доста- точно высокой производитааьности зубонарезания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубообрабатывающий станок | 1974 |

|

SU724287A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для нарезания конических колес с криволинейными зубьями | 1987 |

|

SU1558584A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| Зубострогальный станок | 1991 |

|

SU1815022A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Полуавтоматический станок для нарезания спиральных зубьев конических шестерен | 1948 |

|

SU86515A1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

СТАНОК ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ft с круговыми зубьями, на станине которого размещена резцовая головка, связанней кинематической цепью обката со шпинделем изделия, отличающийся тем, что, с целью повышения точности и производительности, в него введены упругий элемент, установленный в кинематической цепи обката и соединенный со шпинделем изделия, и цепь торможения, связанная с резьбовой головкой и шпинделем изделия и выполненная с возможностью включения при контакте зубьев резцовой головки с нарезаемым зубчатым колесом. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 227066, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-15—Публикация

1983-07-13—Подача