Изобретение относится к разделительной резке и обработке металлов электроконтактным способом, может быть использовано в строительной индустрии для обрезки арматурных стержней в железобетонных изделиях.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для электроконтактной резки арматурных стержней, содержащее смонтированные на основании зажимы для стержней н приводную каретку с вращающимся режущим диском и установленным на каретке токоподводом в виде поворотного корпуса и токоподводящего элемента (I.

Недостатком данного устройства является то, что при обрезке ребристой арматуры, контакт осуществляется по ребрам последней, что значительно уменьшает площадь контакта и приводит к его подгоранию и быстрому выходу контакта из строя. Следовательно, надежность работы устройства уменьшается. Кроме того, при резке ребристой арматуры осуществление контакта по линии не позволяет поддерживать необходимую плотность тока из-за малой площади контакта и, следовательно, значительно снижает скорость резания.

Цель изобретения - повышение производительности и надежности устройства путем повышения площади контакта токоподводящего элемента при резке стержней с ребрами.

Поставленная цель достигается тем, что в устройстве, содержащем смонтированные на основании зажимы для стержней и приводную каретку с вращающимся режущим диском и установленным на каретке токоподводом в виде поворотного корпуса и токоподводящего элемента, последний выполнен в виде коробки с опилками из магнитомягкой стади и прорезью для разрезаемого стержня и снабжен двумя электромагнитами, закрепленными в коробке и изолированными от ее стенок; при этом каждый электромагнит выполнен в виде сердечника с полюсными наконечниками и катушкой с коммутатором для переключения направления тока, полюсные наконечники размещены по контуру прорези коробки, а поворотный корпус токоподвода оснащен ограничительным упором для торца и ребра разрезаемого стержня.

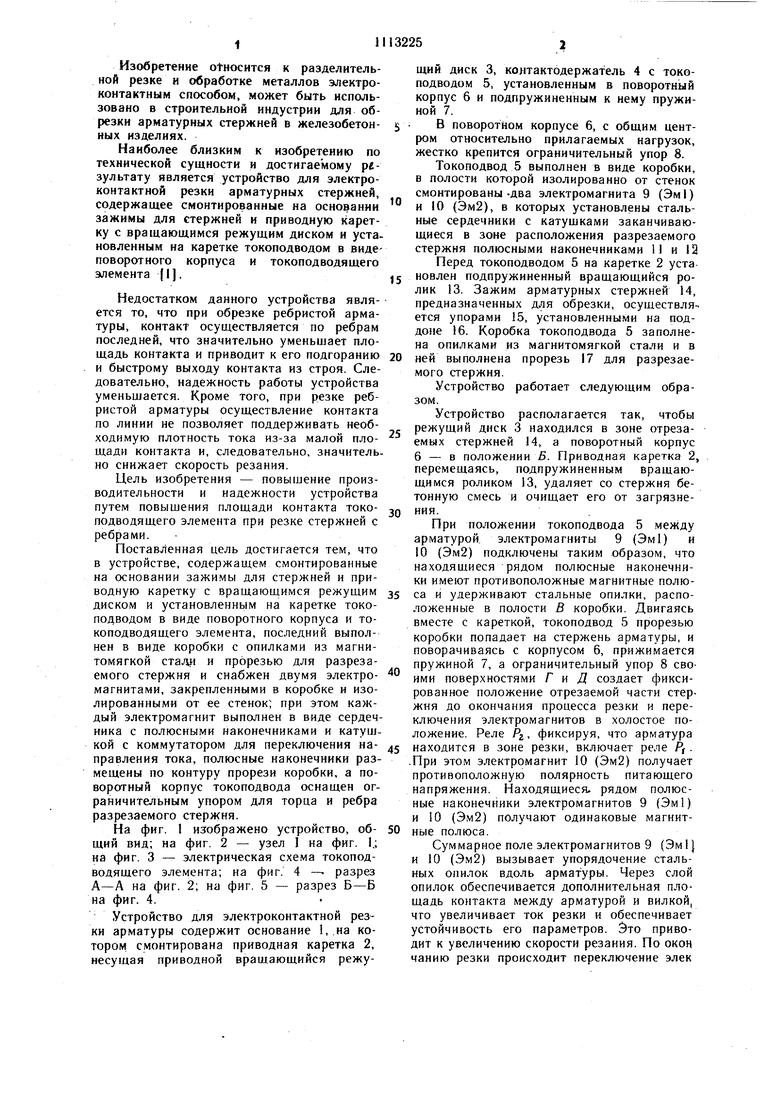

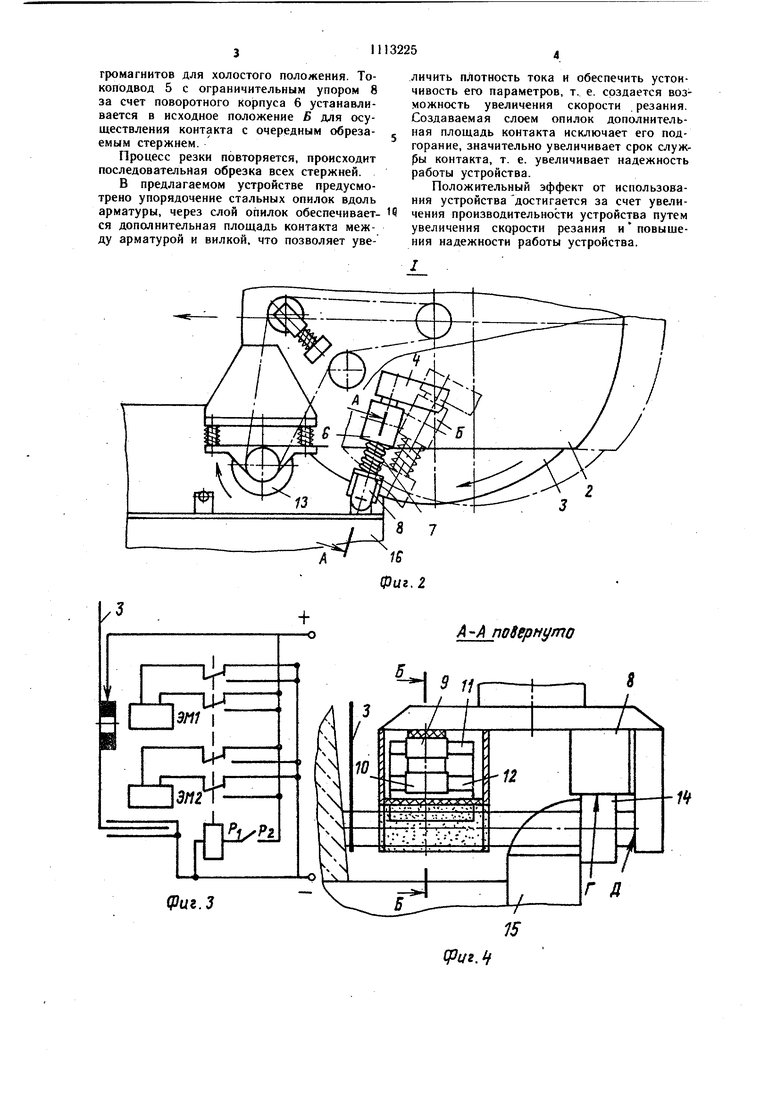

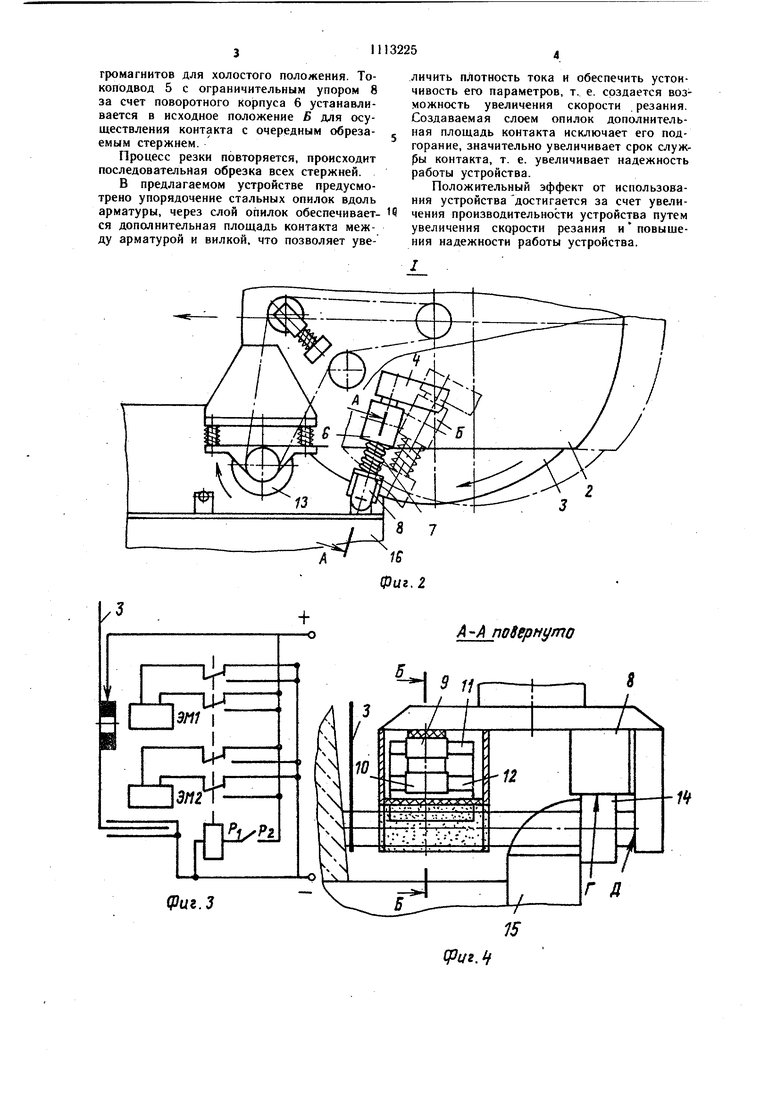

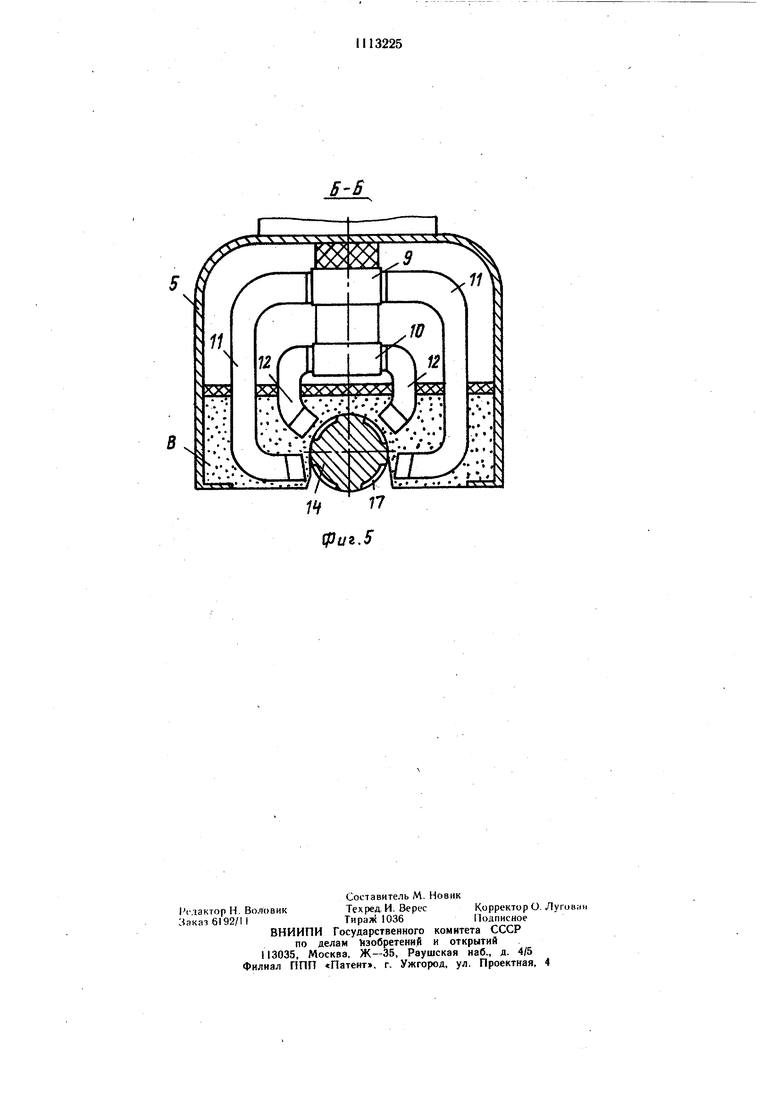

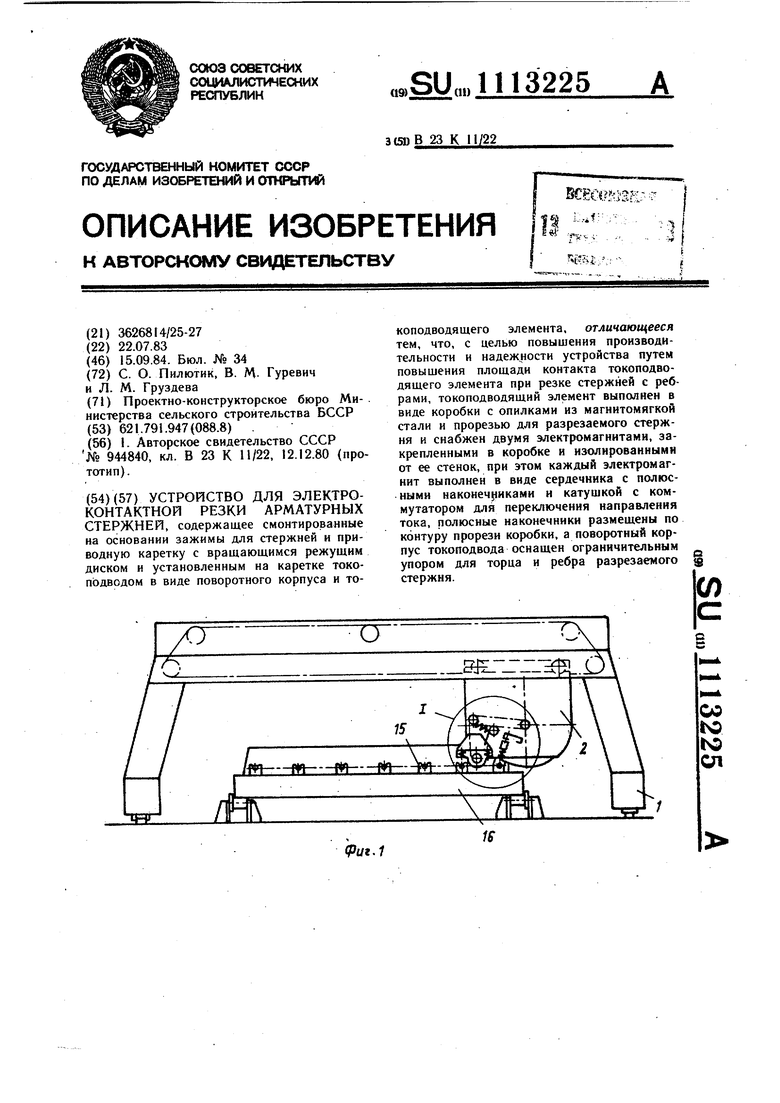

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1.; на фиг. 3 - электрическая схема токоподводящего элемента; на фиг. 4 -- разрез А-А на фиг. 2; на фиг. 5 - разрез Б-Б на фиг. 4.

Устройство для электроконтактной резки арматуры содержит основание 1,.на котором смонтирована приводная каретка 2, несущая приводной вращающийся режущий диск 3, колтактодержатель 4 с токоподводом 5, установленным в поворотный корпус 6 и подпружиненным к нему пружиной 7.

В поворотном корпусе 6, с общим центром относительно прилагаемых нагрузок, жестко крепится ограничительный упор 8.

Токоподвод 5 выполнен в виде коробки, в полости которой изолированно от стенок смонтированы-два электромагнита 9 (Эм1) и 10 (Эм2), в которых установлены стальные сердечники с катушками заканчивающиеся в зоне расположения разрезаемого стержня полюсными наконечниками II и 12

Перед токоподводом 5 на каретке 2 уста иовлен подпружиненный вращающийся ролик 13. Зажим арматурных стержней 14, предназначенных для обрезки, осуществляется упорами 15, установленными на поддоне 16. Коробка токоподвода 5 заполнена опилками из магнитомягкой стали и в ней выполнена прорезь 17 для разрезаемого стержня.

Устройство работает следующим образом.

Устройство располагается так, чтобы режущий диск 3 находился в зоне отрезаемых стержней 14, а поворотный корпус 6 - в положении Б. Приводная каретка 2 перемещаясь, подпружиненным вращающимся роликом 13, удаляет со стержня бетонную смесь и очищает его от загрязнения.

При положении токоподвода 5 между арматурой, электромагниты 9 (Эм1) и 10 (Эм2) подключены таким образом, что находящиеся рядом полюсные наконечники имеют противоположные магнитные полюса и удерживают стальные опилки, расположенные в полости В коробки. Двигаясь вместе с кареткой, токоподвод 5 прорезью коробки попадает на стержень арматуры, и поворачиваясь с корпусом 6, прижимается пружиной 7, а ограничительный упор 8 своими поверхностями Г и Д создает фиксированное положение отрезаемой части стержня до окончания процесса резки и переключения электромагнитов в холостое положение. Реле Р, фиксируя, что арматура находится в зоне резки, включает реле Р, . .При этом электромагнит 10 (Эм2) получает противоположную полярность питающего напряжения. Находящиеся, рядом полюсные наконечники электромагнитов 9 (Эм1) и 10 (Эм2) получают одинаковые магнитные полюса.

Суммарное поле электромагнитов 9 (Эм 1 и 10 (Эм2) вызывает упорядочение стальных опилок вдоль арматуры. Через слой опилок обеспечивается дополнительная площадь контакта между арматурой и вилкой, что увеличивает ток резки и обеспечивает устойчивость его параметров, йто приводит к увеличению скорости резания. По окон чаиию резки происходит переключение элек

громагнитов для холостого положения. Токоподвод 5 с ограничительным упором 8 за счет поворотного корпуса 6 устанавливается в исходное положение Б для осуществления контакта с очередным обрезаемым стержнем.

Процесс резки повторяется, происходит последовательная обрезка всех стержней.

В предлагаемом устройстве предусмотрено упорядочение стальных опилок вдоль арматуры, через слой опилок обеспечивается дополнительная площадь контакта между арматурой и вилкой, что позволяет увеличить плотность тока и обеспечить устойчивость его параметров, т. е. создается возможность увеличения скорости резания. Создаваемая слоем опилок дополнительная площадь контакта исключает его подгорание, значительно увеличивает срок служры контакта, т. е. увеличивает надежность работы устройства.

Положительный эффект от использования устройства достигается за счет увеличения производительности устройства путем увеличения скорости резания и повышения надежности работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной резки арматурных стержней | 1980 |

|

SU944840A1 |

| Механизм для накопления телеграфных сигналов | 1938 |

|

SU55666A1 |

| Токоподвод передвижного металлургического агрегата | 1978 |

|

SU863436A1 |

| Устройство для контактной сварки пространственных арматурныхКАРКАСОВ | 1970 |

|

SU437337A1 |

| Приспособление для электронагрева арматурных стержней | 1984 |

|

SU1373780A1 |

| Установка для электроконтактной резкиМЕТАллОВ | 1979 |

|

SU852474A1 |

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| Устройство для электроконтактной резки токопроводящих материалов | 1980 |

|

SU925580A1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| Противоугонное устройство транспортного средства | 1987 |

|

SU1516399A2 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ АРМАТУРНЫХ СТЕРЖНЕЙ, содержащее смоитированные на основании зажимы для стержней и приводную каретку с вращающимся режущим диском и установленным на каретке токоподводом в виде поворотного корпуса и токоподводящего элемента, отличающееся тем, что, с целью повышения производительности и надежности устройства путем повышения площади контакта токоподводящего элемента при резке стержней с ребрами, токоподводящий элемент выполнен в виде коробки с опилками из магнитомягкой стали и прорезью для разрезаемого стержня и снабжен двумя электромагнитами, закрепленными в коробке и изолированными от ее стенок, при этом каждый электромагнит выполнен в виде сердечника с полюсными наконеч|1иками и катушкой с коммутатором для переключения направления Тока, полюсные наконечники размещены по контуру прорези коробки, а поворотный корпус токоподвода оснащен ограничительным упором для торца и ребра разрезаемого стержня. (Л 1 Риг.1

Фиг.З

fpuz.if А-А поИермуто

фиг,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроконтактной резки арматурных стержней | 1980 |

|

SU944840A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-15—Публикация

1983-07-22—Подача