(54) ТОКОПОДВОД ПЕРЕДВИЖНОГО МЕТАЛЛУРГИЧЕСКОГОАГРЕГАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токоподвода к рельсовому транспортному средству в условиях пересечения рельсовых путей | 1990 |

|

SU1757930A1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU798197A1 |

| Устройство для соединения передвижного миксера с источником электропитания | 1991 |

|

SU1823822A3 |

| Устройство перемещения объекта | 1983 |

|

SU1206138A1 |

| Устройство для соединения передвижного миксера с источником питания | 1982 |

|

SU1094768A1 |

| Передвижная электрическая преобразовательная установка | 1949 |

|

SU86204A1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| ТРАНСПОРТНАЯ СИСТЕМА (ВАРИАНТЫ) | 2016 |

|

RU2633667C2 |

| УСТРОЙСТВО для ПРАВКИ РАСТЯЖЕНИЕМ ШТАНГ ГЛУБИННЫХ НАСОСОВ | 1973 |

|

SU383497A1 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

1

Изобретение относится к черной металлургии, а точнее к токоподводам передвижных металлургических агрегатов.

Известен токоподвод передвижного металлургического агрегата, выполненный в виде каретки с токосъемниками, которая перемещается в подземном тоннеле вдоль троллеров электропитания 1.

Недостаток известного устройства за ключается в высокой стоимости токоподвода и практической невозможности его использования в случаях, когда необходимо транспортировать металлургический расплав на дальние расстояния. Это объясняется тем, что подземный тоннель для токосъемной каретки располагается сбоку от железнодорожного пути транспортирования расплава и исключает размещение на всей длине этого пути каких-либо других подземных коммуникаций, устройство переездов для автомобильных дорог, врезок железнодорожных стрелочных переводов и т. д. Устройство железнодорожного пути для транспортировки металлургического расплава с выполнением всех указанных требований при одновременном обеспечении габаритов подвижного состава и приближения строений в условиях металлургических предприятий невозможно.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является токоподвод, содержащий щтепсельный разъем, токоподводящие контакты которого выполнены в виде розетки и с помощью гибкого кабеля соединены с электрической сетью 2.

Недостатки этого устройства заключаются в ручном выполнении операции соединения контактов щтепсельного разъема и невозможности в связи с этим полной автоматизации процесса слива из ковща, в необходимости пребывания персонала вблизи щлаковоза с расплавленным щлаком, а также в существенных затратах времени на соединение и последующее разъединение штепсельного разъема.

Цель изобретения - повыщенне безопасности и обеспечение автоматизации управления.

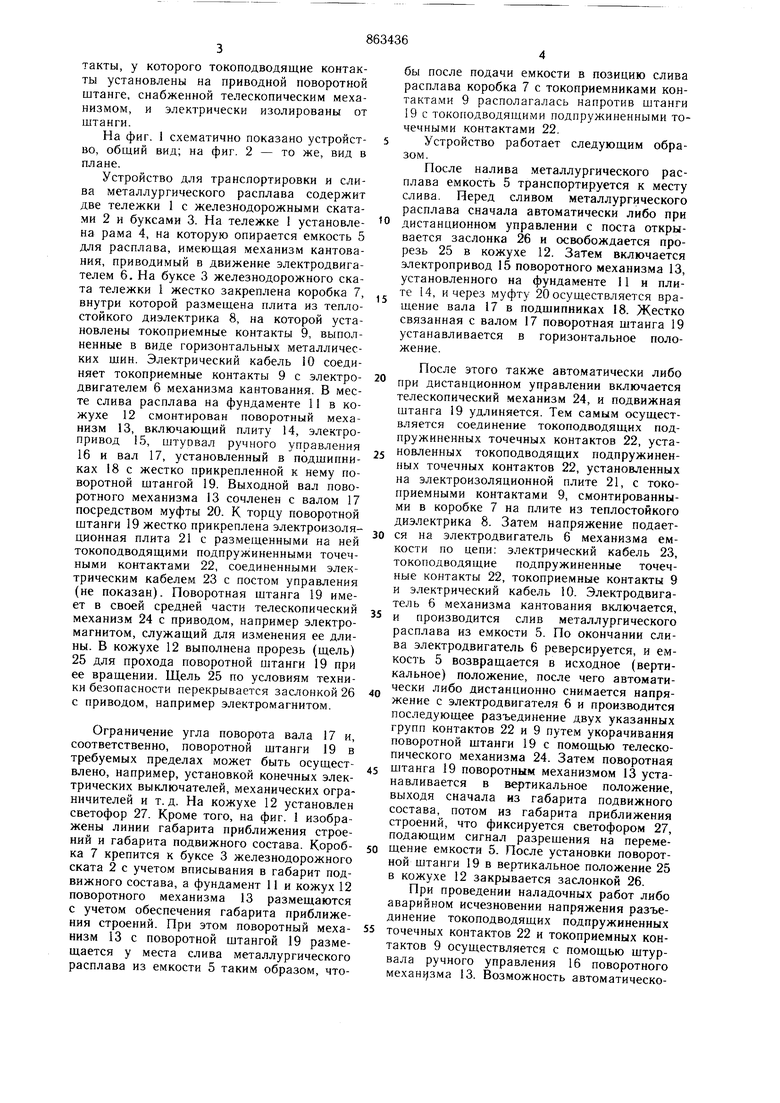

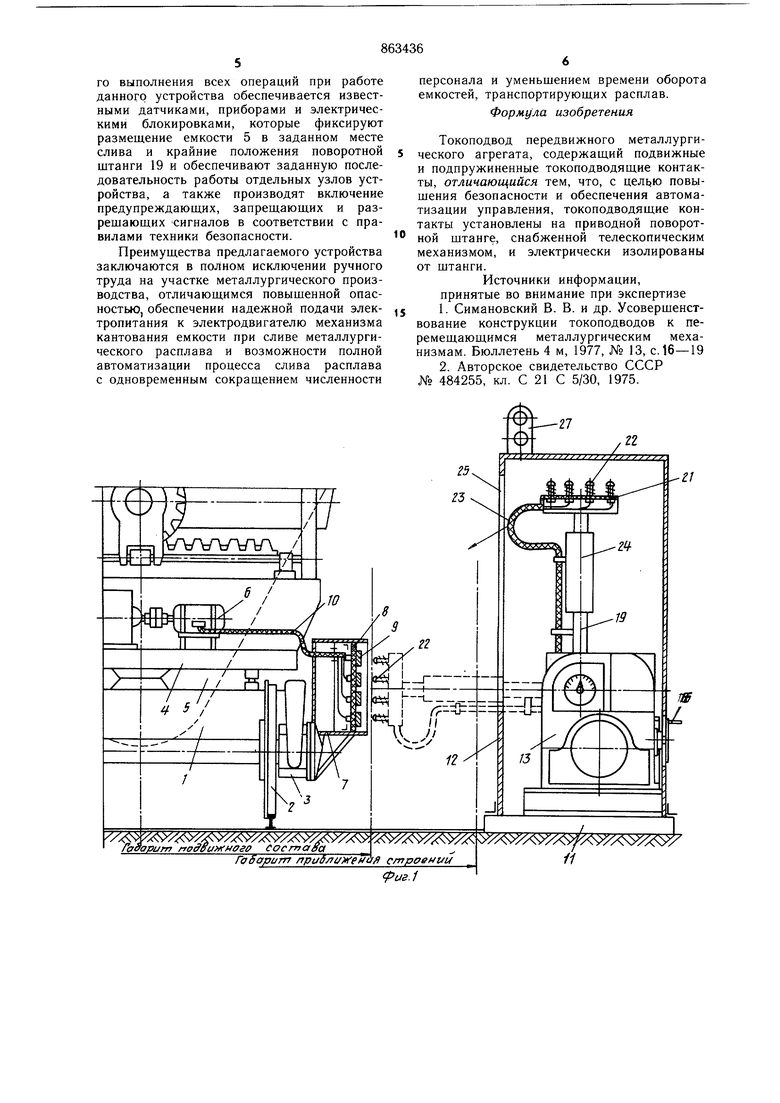

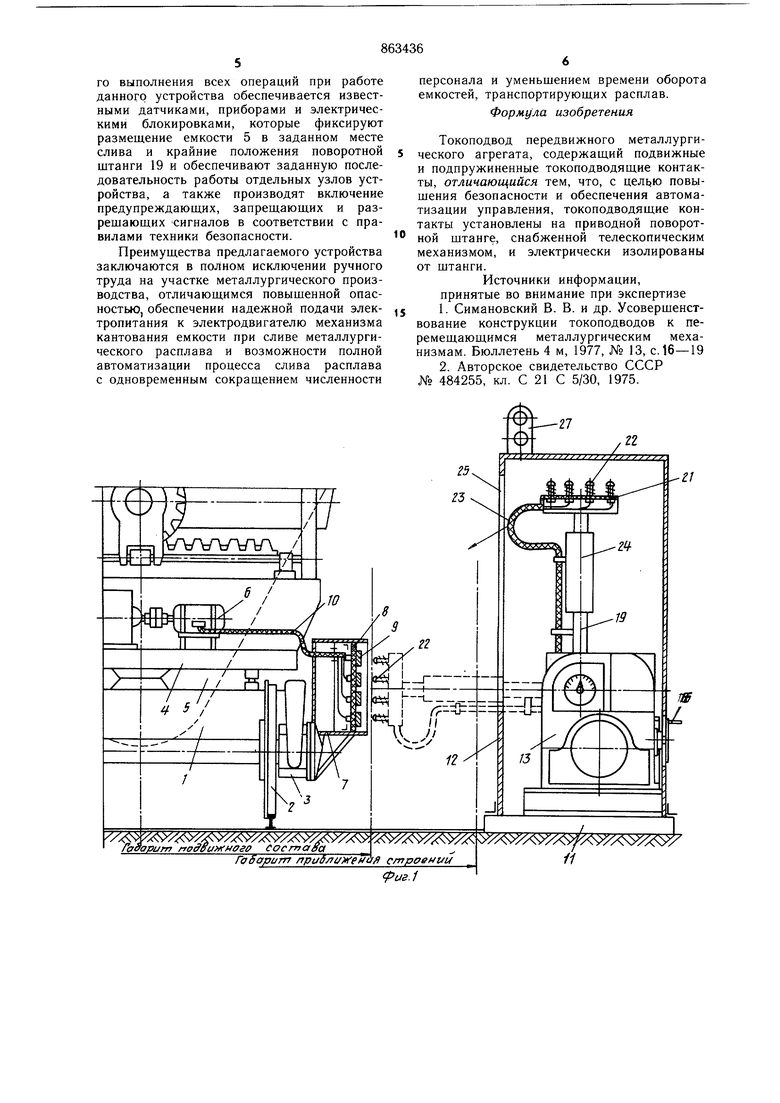

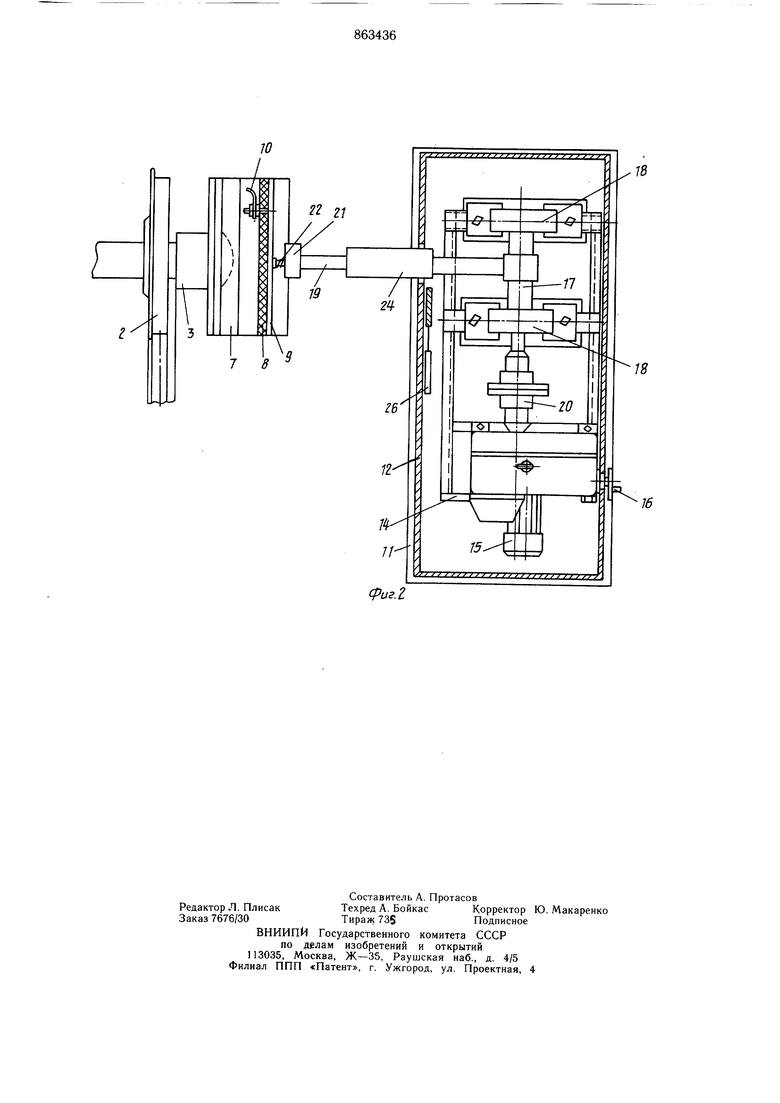

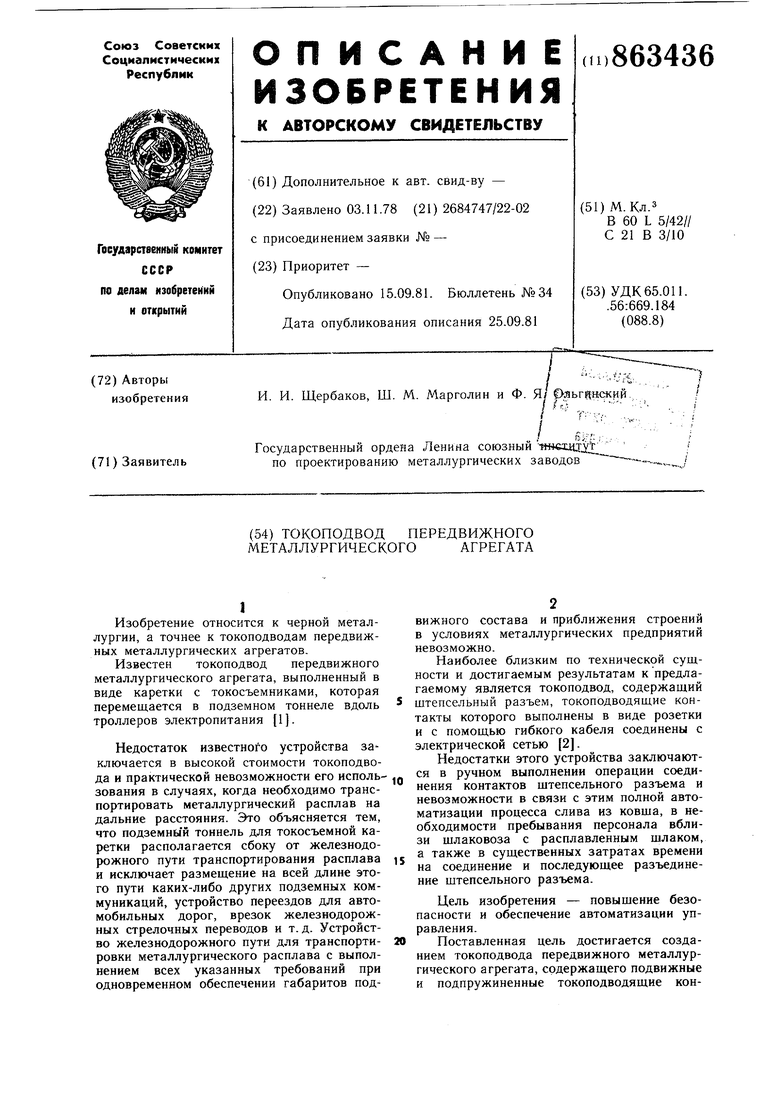

Поставленная цель достигается созданием токоподвода передвижного металлургического агрегата, содержащего подвижные и подпружиненные токоподводящие контакты, у которого токоподводящие контакты установлены на приводной поворотной штанге, снабженной телескопическим механизмом, и электрически изолированы от штанги. На фиг. 1 схематично показано устройство, общий вид; на фиг. 2 - то же, вид в плане. Устройство для транспортировки и слива металлургического расплава содержит две тележки 1 с железнодорожными скатами 2 и буксами 3. На тележке 1 установлена рама 4, на которую опирается емкость 5 для расплава, имеюшая механизм кантования, приводимый в движение электродвигателем 6. На буксе 3 железнодорожного ската тележки 1 жестко закреплена коробка 7, внутри которой размеш,ена плита из теплостойкого диэлектрика 8, на которой установлены токоприемные контакты 9, выполненные в виде горизонтальных металлических шин. Электрический кабель 10 соединяет токоприемные контакты 9 с электродвигателем 6 механизма кантования. В месте слива расплава на фундаменте 11 в кожухе 12 смонтирован поворотный механизм 13, включающий плиту 14, электропривод 15, штурвал ручного управления 16 и вал 17, установленный в подшипниках 18 с жестко прикрепленной к нему поворотной штангой 19. Выходной вал поворотного механизма 13 сочленен с валом 17 посредством муфты 20. К торцу поворотной Ш- -жестко прикреплена электроизоляционная плита 21 с размещенными на ней ir о «т П TTTJTOf I ( rVO О АЛ/i г ТЮЧ Hif ;jf LI о иГЛТЛ токоподводящими подпружиненными точечными контактами 22, соединенными электрическим кабелем 23 с постом управления (не показан). Поворотная штанга 19 имеет в своей средней части телескопический механизм 24 с приводом, например электромагнитом, служащий для изменения ее длины. В кожухе 12 выполнена прорезь (щель) 25 для прохода поворотной штанги 19 при ее вращении. Щель 25 по условиям техники безопасности перекрывается заслонкой 26 с приводом, например электромагнитом. Ограничение угла поворота вала 17 и, соответственно, поворотной штанги 19 в требуемых пределах может быть осуществлено, например, установкой конечных электрических выключателей, механических ограничителеи и т д. На кожухе 12 установлен светофор 27. Кроме того, на фиг. 1 изображены линии габарита приближения строений и габарита подвижного состава. Коробка 7 крепится к буксе 3 железнодорожного ската 2 с учетом вписывания в габарит подвижного состава, а фундамент И и кожух 12 поворотного механизма 13 размещаются с учетом обеспечения габарита приближения строений. При этом поворотный механизм 13 с поворотной штангой 19 размещается у места слива металлургического расплава из емкости 5 таким образом, чтобы после подачи емкости в позицию слива расплава коробка 7 с токоприемниками контактами 9 располагалась напротив штанги 19 с токоподводяшими подпружиненными точечными контактами 22. Устройство работает следующим образом. После налива металлургического расплава емкость 5 транспортируется к месту слива. Перед сливом металлургического расплава сначала автоматически либо при дистанционном управлении с поста открывается заслонка 26 и освобождается прорезь 25 в кожухе 12. Затем включается электропривод 15 поворотного механизма 13, установленного на фундаменте 11 и плите 14, и через муфту 20 осуществляется враш,ение вала 17 в подшипниках 18. Жестко связанная с валом 17 поворотная штанга 19 устанавливается в горизонтальное положение. После этого также автоматически либо при дистанционном управлении включается телескопический механизм 24, и подвижная штанга 19 удлиняется. Тем самым осуществляется соединение токоподводящих подпружиненных точечных контактов 22, установленных токоподводящих подпружиненных точечных контактов 22, установленных на электроизоляционной плите 21, с токоприемными контактами 9, смонтированными в коробке 7 на плите из теплостойкого диэлектрика 8. Затем напряжение подаетfj fi t t «„fblt/IlCl..К,ЛД,1ГЧl«t tl,l.fJXlb« ll.IlV-tl V//4,t. V. .1 „ электродвигатель 6 механизма ем оfff t iкости по цепи: электрический кабель 23, токоподводящие подпружиненные точечные контакты 22, токоприемные контакты 9 и электрический кабель 10. Электродвигатель 6 механизма кантования включается, и производится слив металлургического расплава из емкости 5. По окончании слива электродвигатель 6 реверсируется, и емкость 5 возвращается в исходное (вертикальное) положение, после чего автомати ° дистанционно с нимается напря, жение с электродвигателя 6 и производится последующее разъединение двух указанных групп контактов 22 и 9 путем укорачивания поворотной штанги 19 с помощью телескопического механизма 24. Затем поворотная штанга 19 поворотным механизмом 13 устанавливается в вертикальное положение выходя сначала из габарита подвижного состава, потом из габарита приближения строений, что фиксируется светофором 27 подающим сигнал разрешения на перемещение емкости 5. После установки поворотной штанги 19 в вертикальное положение 25 в кожухе 12 закрывается заслонкой 26. При проведении наладочных работ либо аварийном исчезновении напряжения разъединение токоподводящих подпружиненных точечных контактов 22 и токоприемных контактов 9 осуществляется с помощью штурвала ручного управления 16 поворотного мехащзма 13. Возможность автоматического выполнения всех операций при работе данного устройства обеспечивается известными датчиками, приборами и электрическими блокировками, которые фиксируют размещение емкости 5 в заданном месте слива и крайние положения поворотной штанги 19 и обеспечивают заданную последовательность работы отдельных узлов устройства, а также производят включение предупреждающих, запрещающих и разрещающих сигналов в соответствии с правилами техники безопасности.

Преимущества предлагаемого устройства заключаются в полном исключении ручного труда на участке металлургического производства, отличающимся повышенной опасностью, обеспечении надежной подачи электропитания к электродвигателю механизма кантования емкости при сливе металлургического расплава и возможности полной автоматизации процесса слива расплава с одновременным сокращением численности Горорит rroffpuf HOei Cocmagg ГаВаритгг npu6/Jij)( строении

персонала и уменьшением времени оборота емкостей, транспортирующих расплав.

Формула изобретения

Токоподвод передвижного металлургического агрегата, содержащий подвижные и подпружиненные токоподводящие контакты, отличающийся тем, что, с повыщения безопасности и обеспечения автоматизации управления, токоподводящие контакты установлены на приводной поворотной штанге, снабженной телескопическим механизмом, и электрически изолированы от щтанги.

Источники информации,

принятые во внимание при экспертизе

2 Авторское свидетельство СССР № 484255, кл. С 21 С 5/30, 1975. /) 11

10

Авторы

Даты

1981-09-15—Публикация

1978-11-03—Подача