Изобретение относится к контактной электросварке, а именно к устройствам упра. вления процессами сварки и качества сварных соединений при сварке проволок.

Известно устройство, содержащее зонды, соприкасающиеся с поверхностью деталей, датчики напряжений между электродами и между зондами, датчик сварочного тока, блок умножения, входы которого подключены к датчикам тока и напряжения между зондами, интегратор, вход которого соединен с выходом блока умножения а выход связан с блоком управления (I.

Однако известное устройство характеризуется невысоким качеством соединений при загрязненности поверхности электродов и деталей, нзмененнем геометрии электродов в процессе эксплуатации, нестабильностью усилия сжатия электродов машины.

Наиболее близким к предлагаемому является устройство, содержащее сварочный трансформатор, регулятор, последовательно соединенные первый релейный элемент, компаратор, интегратор и блок умножения, подключенный к компаратору задатчик, датчики напряжения между электродами, датчики напряжения между деталями и датчик сварочного тока, подключенные к входу блока умножения (2.

Недостатком известного устройства является низкое качество сварки, так как при сварке проволок значительная часть энергии выделяется в зонах контактов из-за загрязнения рабочей поверхности электродов. Это тепловыделение снижает прочностные и механические свойства проволоки в зоне контакта, так как вызывает значительную деформацию.

Целью изобретения является повышение качества сварки за счет стабилизации теплосодержания зоны сварки.

Поставленная цель достигается тем, что устройство, содержащее сварочный трансформатор, регуляторсварочного тока, последовательно соединенные первый релейный элемент, компаратор, инте гратор и блок умножения, подключенный к компаратору задатчик, зонды, соприкасающиеся с поверхностью деталей, датчики напряжения между зондами и датчик сварочного тока, подключенные ко входу блока умножения, снабжено двумя дополнительными блоками умножения с последовательно подсоединенным к каждому из них интегратором, блоком логического сложения, вторым компаратором, вторым релейным элементом, триггером и схемой логического умножения, выход которой подключен к регулятору сварочного тока, первый вход подключен к выходу триггера, а второй вход - к выходу первого релейного элемента и к первому входу триггера, второй вход которого подключен к выходу второго релейного элемента, вход второго релейного элемента соединен с выходом второго компаратора, два входа которого подключены к выходам задатчика и блока логического сложения, причем входы последнего подсоединены к выходам дополнительно введенных интеграторов.

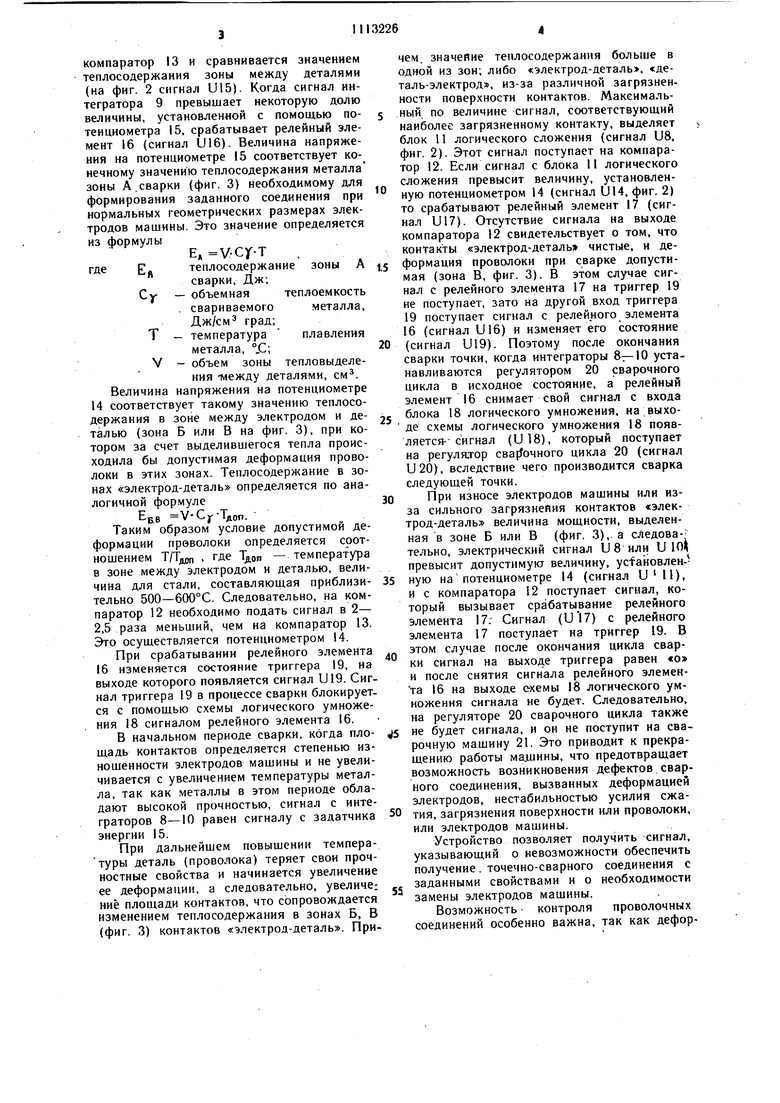

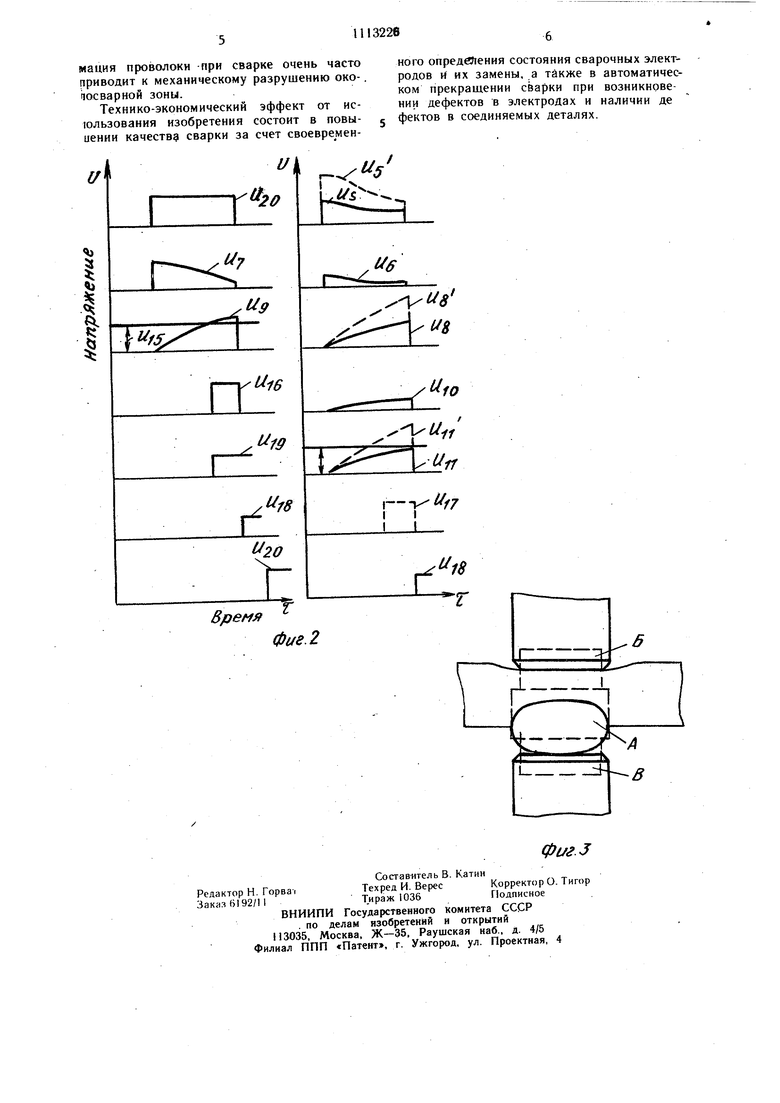

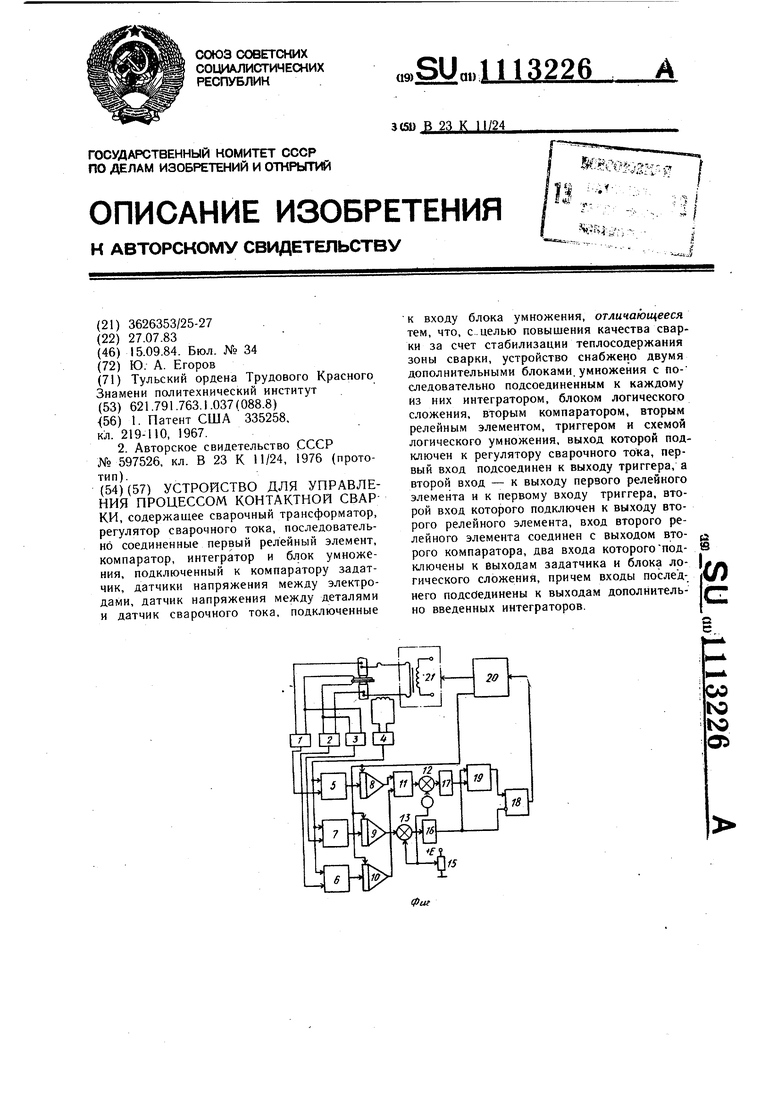

На фиг. 1 изображено устройство, структурная схема; на фиг. 2 - временные диаграммы, поясняющие работу устройства; на фиг. 3 - распределение теплосодержания в зонах сварки между электродами.

Устройство состоит из датчиков 1 и 2 для измерения напряжения между электродом и деталью, датчика 3 для измерения напряжения между деталями, датчика 4 для измерения сварочного тока. Датчики I и 2 подключены к соответствующим входам блоков 5 и 6 умножения, датчик 3 подключен к блоку 7 умножения, к другим входам блоков 5-7 умножения подключен датчик 4 сварочного тока. Выходы блоков 5-7 умножения подключены к соответствующим интеграторам 8-10. Выходы интеграторов 8-10 подключены к входам блока 11 логического сложения, выход которого соединен с компаратором 12. Выход интегратора 9 подключен к компаратору 13. Компаратор 12 через потенциометр 14 подключен к задатчнку энергии 15, задатчик 15 непосредственно связан с компаратором 13. Выход компаратора 13 связан с релейным элементом 16, а эыход компаратора 12 связан с релейным элементом 17. Схема логического умножения 18 подключена первым входом к выходу триггера 19 и к выходу релейного элемента 16, который одновременно подключен к- второму входу схемы логического умножения 18. Выход схемы логического умножения 18 связан с регулятором сварочного тока 20, выход которого соединен с управляемым входом интеграторов , другой вход регулятора 20 соединен со сварочной машиной21.

Устройство работает следующим образом.

, Б процессе сварки на выходе блоков 5 и 6 умножения формируется сигнал U5, U6, пропорциональный мощности, рассеиваемой в зонах контактов .«электрод-деталь, а на выходе блока 7 умножения - U7, пропорциональный мощности, рассеиваемой в зоне между деталями. На входы интеграторов 8 и 10 поступает сигнал мощности с выходов блоков 5 и 6 умножения. Под воздействием этих сигналов на выходе интеграторов 8 и 10 формируется сигнал U8, U10, пропорциональный теплосодержанию в зонах контактов электрод-деталь, которые затем поступают на соответствующие входы блока 11 логического сложения. На вход интегратора 9 поступает сигнал мощности с блока 7 умножения, который затем с интегратора 9 (сигнал U9) поступает на

компаратор 13 и сравнивается значением теплосодержания зоны между деталями (на фиг. 2 сигнал U15). Когда сигнал интегратора 9 превышает некоторую долю величины, установленной с помощью потенциометра 15, срабатывает релейный элемент 16 (сигнал U16). Величина напряжения на потенциометре 15 соответствует конечному значению теплосодержания металла зоны А.сварки (фиг. 3) необходимому для формирования заданного соединения при нормальных геометрических размерах электродов машины. Это значение определяется из формулы

ЕЛ где Е«теплосодержание зоны А

сварки, Дж;

CY - объемная теплоемкость . свариваемогометалла,

Дж/см град; Т - температура плавления

металла, °.С;

V - объем зоны тепловыделения -между деталями, см. Величина напряжения на потенциометре 14 соответствует такому значению теплосодержания в зоне между электродом и деталью (зона Б или В на фиг. 3), при котором за счет выделившегося тепла происходила бы допустимая деформация проволоки в этих зонах. Теплосодержание в зонах «электрод-деталь определяется по аналогичной формуле

ЕЕВ У-С,-Тдол. Таким образом условие допустимой деформации проволоки определяется соотношением Т/Тдоп . где Tjion - температура в зоне между электродом и деталью, величина для стали, составляющая приблизительно 500-6(Х)°С. Следовательно, на компаратор 12 необходимо подать сигнал в 2- 2,5 раза меньший, чем на компаратор 13. Это осуществляется потенциометром 14.

При срабатывании релейного элемента 16 изменяется состояние триггера 19, на выходе которого появляется сигнал LI19. Сигнал триггера 19 в процессе сварки блокируется с помощью схемы логического умножения 18 сигналом релейного элемента 16.

В начальном периоде сварки, когда площадь контактов определяется степенью изношенности электродов машины и не увеличивается с увеличением температуры металла, так как металлы в этом периоде обладают высокой прочностью, сигнал с интеграторов 8-10 равен сигналу с задатчика энергии 15.

При дальнейшем повышении температуры деталь (проволока) теряет свои прочностные свойства и начинается увеличение ее деформации, а следовательно, увеличе; ниё площади контактов, что сопровождается изменением теплосодержания в зонах Б, В (фиг. 3) контактов «электрод-деталь. Причем, значеоие теплосодержания больше в одной из зон; либо «электрод-деталь, «деталь-электрод, из-за различной загрязненности поверхности контактов. Максимальный по величине сигнал, соответствующий наиболее загрязненному контакту, выделяет блок И логического сложения (сигнал U8, фиг. 2). Этот сигнал поступает на компаратор 12. Если сигнал с блока И логического сложения превысит величину, установленную потенциометром 14 (сигнал U14, фиг. 2) то срабатывают релейный элемент 17 (сигнал U17). Отсутствие сигнала на выходе компаратора 12 свидетельствует о том, что контакты «электрод-деталь чистые, и деформация проволоки при сварке допустимая (зона В, фиг. 3). В этом случае сигнал с релейного элемента 17 на триггер 19 не поступает, зато на другой вход триггера 19 поступает сигнал с релейного элемента 16 (сигнал и 16) и изменяет его состояние

(сигнал U19). Поэтому после окончания сварки точки, когда интеграторы 8-:-10 устанавливаются регулятором 20 сварочного цикла в исходное состояние, а релейный элемент 16 снимает свой сигнал с входа

блока 18 логического умножения, на выходе схемы логического умножения 18 появляется--сигнал (U18), который поступает на регулятор свафчного цикла 20 (сигнал и 20), вследствие чего производится сварка следующей точки.

0 При износе электродов машины или изза сильного загрязнейия контактов «электрод-деталь величина мощности, выделенная в зоне Б или В (фиг. 3),. а следовательно, электрический сигнал U 8 или U 101| превысит допустимую величину, ycfaнoвлeк-5 ную напотенциометре 14 (сигнал U П), и с компаратора 12 поступает сигнал, который вызывает срабатывание релейного элемента 17; Сигнал (U 17) с релейного элемента 17 поступает на триггер 19. В этом случае после окончания цикла сварки сигнал на выходе триггера равен «о и после снятия сигнала релейного элемента 16 на выходе ехемы 18 логического умножения сигнала не будет. Следовательно, на регуляторе 20 сварочного цикла также

не будет сигнала, и он не поступит на сварочную машину 21. Это приводит к прекращению работы ма.шины, что предотвращает возможность возникновения дефектов сварного соединения, вызванных деформацией электродов, нестабильностью усилия сжа0 тия, загрязнения поверхности или проволоки, или электродов машины.

Устройство позволяет получить сигнал, указывающий о невозможности обеспечить получение. точечно-сварного соединения с заданными свойствами и о необходимости

замены электродов машины.

Возможность - контроля проволочных соединений особенно важна, так как деформация проволоки при сварке очень часто приводит к механическому разрушению око-. посварной зоны.

Технико-экономический эффект от исгользования изобретения состоит в повыиении качеств сварки за счет своевременного определения состояния сварочных электродов и их замены, а также в автоматическом прекращении сварки при возникновении дефектов в электродах и наличии де фектов в соединяемых деталях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессомТОчЕчНОй КОНТАКТНОй СВАРКи | 1979 |

|

SU837672A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Устройство для управления процессом точечной контактной сварки | 1976 |

|

SU597526A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Устройство для управления процессом контактной точечной сварки | 1985 |

|

SU1281357A1 |

| Регулятор энергетического цикла сварки | 1987 |

|

SU1512736A1 |

| Способ динамического регулирования процесса контактной рельефной сварки и устройство для его осуществления | 1987 |

|

SU1504039A1 |

| Устройство для сварки | 1987 |

|

SU1459841A1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Устройство для контроля скорости сварки и теплосодержания сварочной ванны | 1988 |

|

SU1773622A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССО/Vl КОНТАКТНОЙ СВАР КИ, содержащее сварочный трансформатор, регулятор сварочного тока, последовательно соединенные первый релейный элемент, компаратор, интегратор и блок умножения, подключенный к компаратору задатчик, датчики напряжения между электродами, датчик напряжения между деталями и датчик сварочного тока, подключенные к входу блока умножения, отличающееся тем, что, с..целью повышения качества сварки за счет стабилизации теплосодержания зоны сварки, устройство снабжено двумя дополнительными блоками, умножения с последовательно подсоединенным к каждому из них интегратором, блоком логического сложения, вторым компаратором, вторым релейным элементом, триггером и схемой логического умножения, выход которой подключен к регулятору сварочного тока, первый вход подсоединен к выходу триггера, а второй вход - к выходу первого релейного элемента и к первому входу триггера, второй вход которого подключен к выходу второго релейного элемента, вход второго релейного элемента соединен с выходом вто(и В рого компаратора, два входа которогоподключены к выходам задатчика и блока ло(Л гического сложения, причем входы последс него подсоединены к выходам дополнительно введенных интеграторов. с ю 1чЭ ot

Авторы

Даты

1984-09-15—Публикация

1983-07-27—Подача