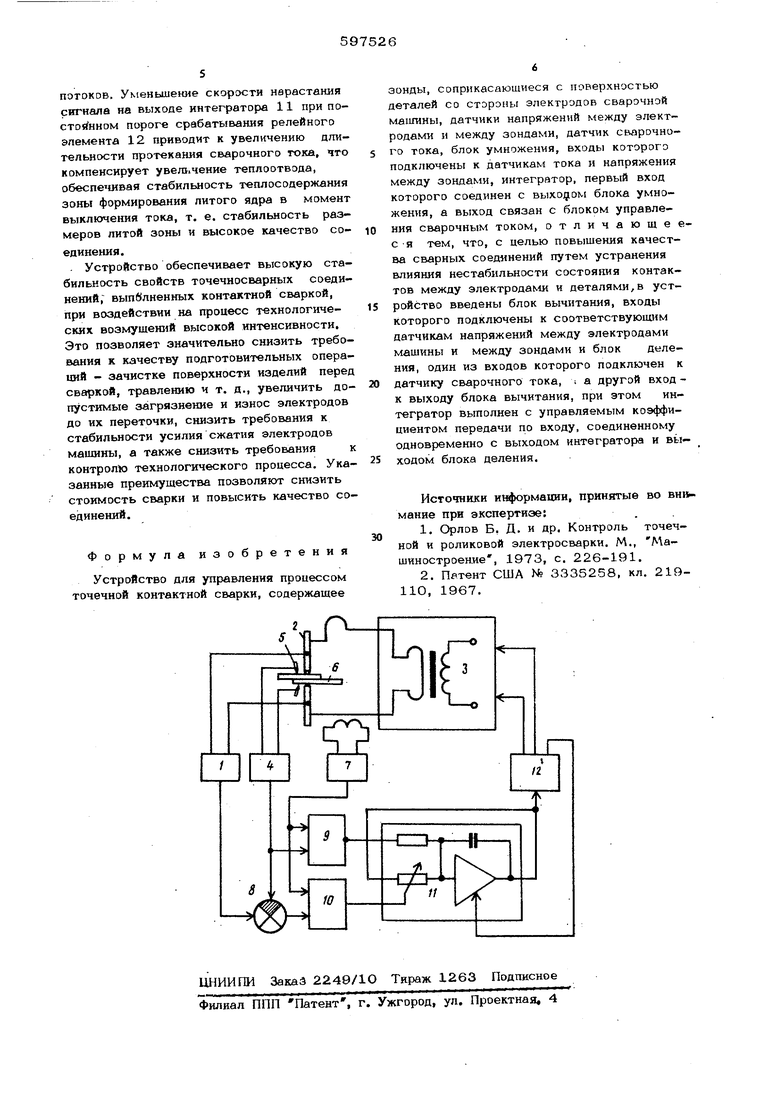

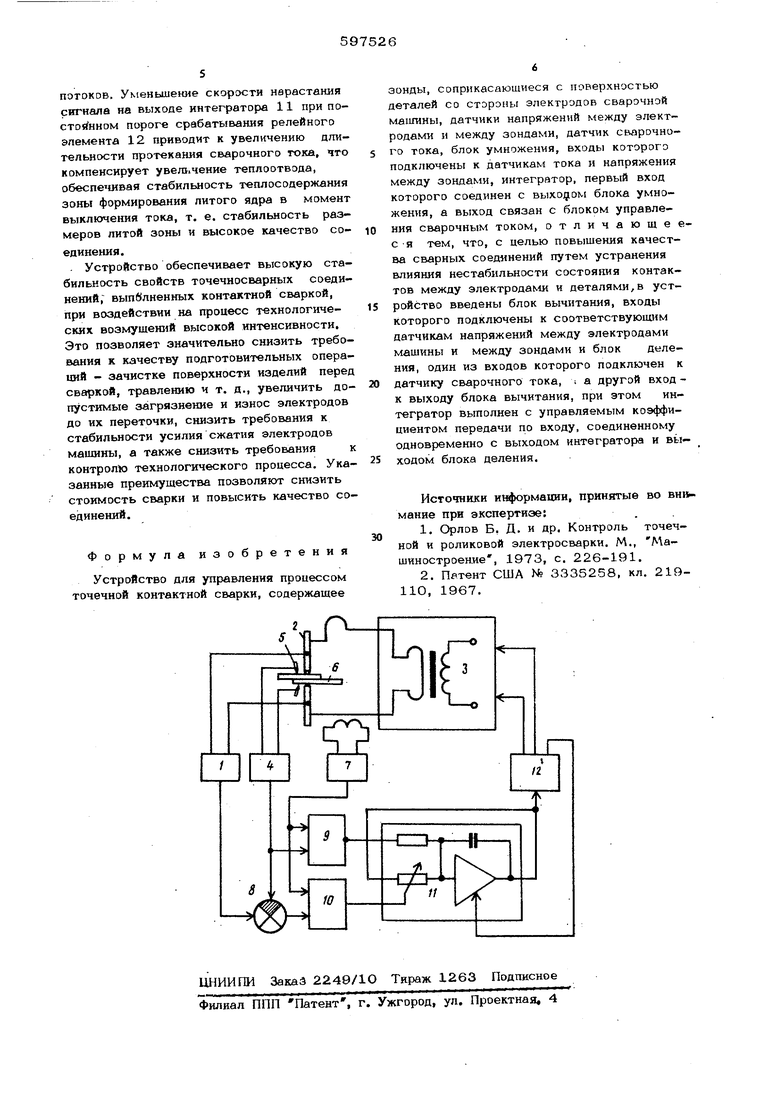

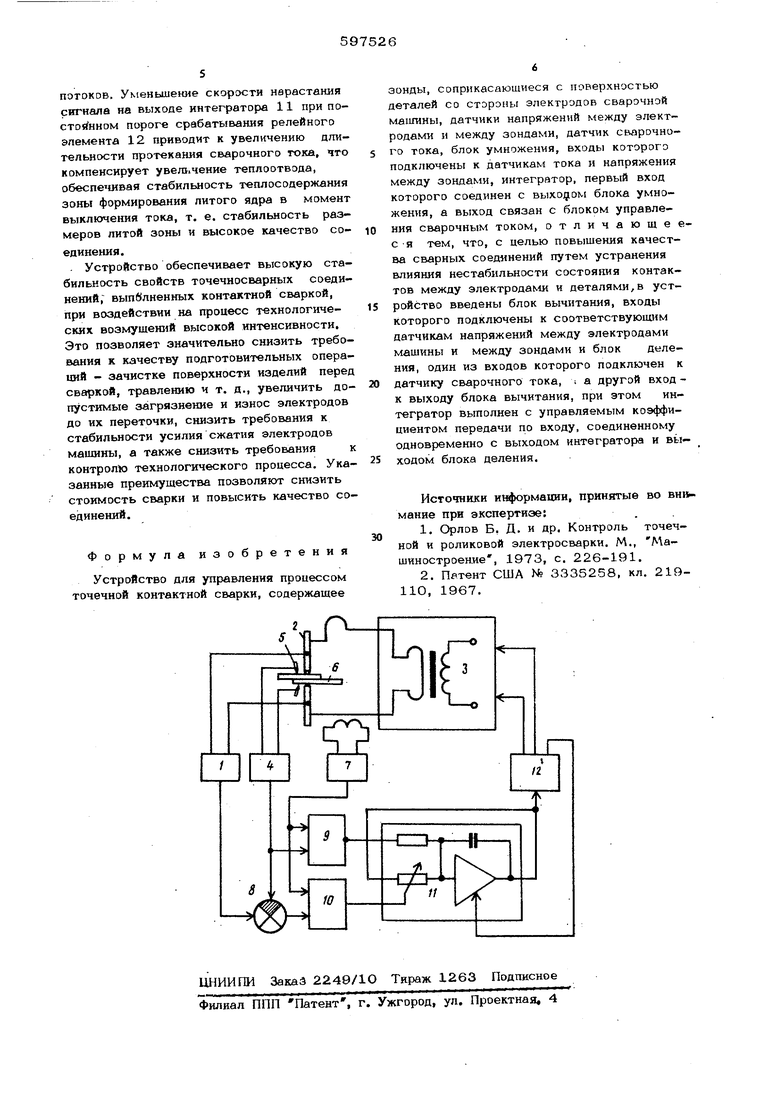

; працессе э;-.сп;гуатации, нестабильности усилия электродов машины. кая стаби/:ьность свойств соединений объясняется тем, что энергия, вводимая в зону формирования литого ядра, частично отводится в электроды машины. Количество отведенной энергии зависит как от длительности сварки, так и от состояния контактов между электродами и деталями. Длительность сварки при использовании известного устройства нестабильна и изменяется под действием возмущений. Состояние контактов между электродами машины и деталями также изменяется под действие1л возмущений, изменяющих электропровод ность и теплопроводность этих контактов. Вследствие этого при воздействии возмущений изменяется количество тепла, йтводим:)го из зоны формирования литого -ядра за время сварки. Так как количество энергии, вводимой в эту зону, поддержива ется постоянным, теплосодержание зоны формирования литого ядра в момент выключения сварочного тока оказывается нестабильным, что приводит к нестабильноСТ.И структуры и размеров литого ядра, т. е. к невысокому качеству точечносвар- ных соединений. Целью изобретения является повышение качества сварных соединений путем устранения влияния нестабильности состояния контактов между электродами и деталями на теплосодержание зоны формирования лиTOi o i ядра в момент выключения сварочного Toica. Поставленная цель достигается тем, что в устройство введены блок вычитания, входы которого подключены к соответствующим датчикам напряжений между элект1 родами машины и между зондами, и блок деления, один из входов которого подключен к датчику сварочного тока, а другой вход - к выходу блока вычитания, при этом интегратор выполнен с управляемым коэффициентом передачи по входу, соединенному одновременно с выходом интеграт ра и выходом, блока деления. На чертеже изображена функциональная схема устройства для управления процессом точечной контактной сварки. Устройство для управления процессом точечной контактной сварки содержит датчик 1 для измерения напряжения между электродами 2 сварочной машины 3, датчик 4 для измерения напряжения между зондами 5, соприкасающимися с поверхностью свариваемых деталей 6, а также датчик 7 для измерения сварочного тока. Датчики 1, 4 подключены к входам блока 8 вычитания. Датчик 7 и блок 8 вычитанмя соединены с входами блока 9 умножения и блока 1О деления, выходы которых присоединены к входам интегратора 11, К выходу интегратора 3 1 присоединен релейный элемент 12 с управляемым порогом-срабатывания, связанный с выключателем сварочного тока. В процессе сварки на выходе юка 8 вычитания формируется сигнал, равный падению напр5,жения в зонах контактов электрод-деталь, на выходе блока 9 умножения формируется сигнал, пропорциональный мощности, рассеиваемой в зоне формирования литого ядра, а на выходе блока 10 деления формируется сигнал, пропорциональный суммарной электропроводности приконтактных зон. На первый вход интегратора 11 поступает сигнал моцшости С- выхода блока 9 умножения, а на второй вход интегратора 11 поступает сигнал с выхода этого интегратора 11. Под воздействием этих сигналов на выходе интегр атора 11 формируется сигнал, пропорциональный теплосодержанию зоны формирования литого ядра, так как температура и теплосодержание пропорциональны, а коэффициент переда ш интегратора 11, соединенный с его выходом, отображает термическое сопротивление контакток между электродами 2 и деталями 6, через которые в процессе сварки охлаждается зона формирования литого ядра. Одновременно на управлшощий коэффициентом передачи вход интегратора 11 поступает сигнал с выхода блока 10 деления, обеспечивая соответствие коэффициента пеоедачи по второму входу интегратора 11 действительному состоянию контактов электрод-деталь. При увеличении сигнала на выходе интег ратора 11 до заданного значения, соответствующего необходимому для обеспечения требуемых размеров литой зоны теплосодержанию зоны формирования литого ядра, срабатывает релейный элемент 12, включающий сварочный ток. При случайном увеличении теплопроводности и связанной с ней электропроводности .контактов электрод-деталь, например, при увеличении скрости сжатия электродов 2 или увеличении площади соприкосновения электродов 2 с деталями 6, сигнал на выходе блока 10 деления увеличивается и увеличивается коэффициент пере- дачи интегратора 11 по второму входу, присоединенного к №1ходу интегратора 11. Это приводит к уменьшению скорости нарастания сигнала на выходе интегратора 11, что отражает замедление увеличения теплосодержания и температуры зоны формнрова шя литого ядра при увеличении охлаждающ1.х тепловых

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессомТОчЕчНОй КОНТАКТНОй СВАРКи | 1979 |

|

SU837672A1 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Устройство для управления процессом контактной сварки | 1983 |

|

SU1113226A1 |

| Способ контроля диаметра литого ядра при точечной контактной сварке | 1976 |

|

SU617205A1 |

| Стабилизатор процесса контактной электросварки | 1982 |

|

SU1279776A1 |

| Устройство для контроля процесса контактной точечной и роликовой сварки | 1981 |

|

SU984764A1 |

| Устройство контроля качества шовной контактной сварки | 1987 |

|

SU1407729A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

Авторы

Даты

1978-03-15—Публикация

1976-10-12—Подача