Изобретение относится к пpo &IDшe ности строительных материалов и может быть использовано при изготовлении защитно-облицовочных плиток.

Известна сьфьевая смесь lj для изготовления строительных изделий, ..включающая, вес.%: жидкое стекло 10-20, пиритные огарки 80-90.

Наиболее близкой к изобретению является сырьевая смесь zj для изготовления строительных изделий, включающая, вес.%: жидкое стекло 5-10; железосодержасре отходы промышленных производств (в качестве которых могут быть использованы пиритные огарки) 5-30 гранулированный доменный шлак 60-90 .

Недостатком известных смесей является низкая прочность при .

Цель изобретения - повьшение прочности при .

Поставленная цель достигается тем, что сырьевая смесь для изготовле1щя строительных изделий, включающая жидкое стекло и пиритные огарки, дополнительно содержит отходы производства фтористого при следующем соотношении компонентов, мае. %:

Жидкое стекпо 21-24

Пиритные огарки 62-68,5

Отходы производства

фтористого алюминия 10,5-15.

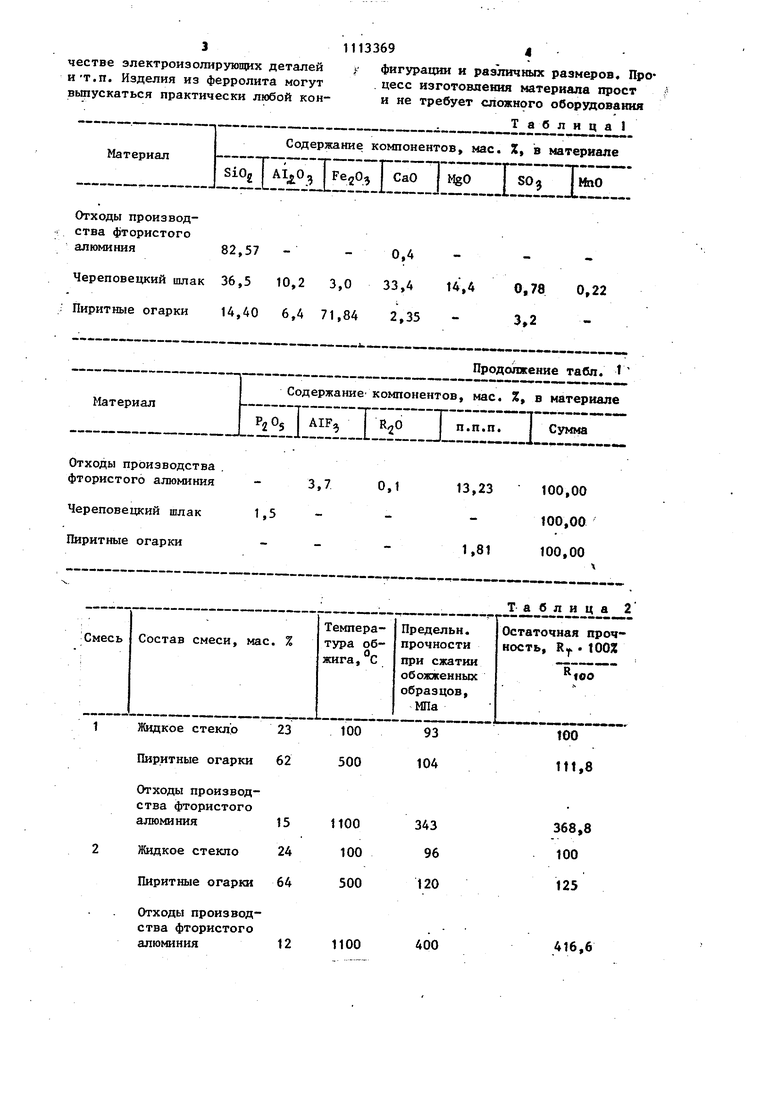

В обеих смесях - по прототипу и предлагаемой содержится тот же силикатизирующий агент - жидкое стекло. Поэтому затвердение массы начинается уже при комнатной температуре и при 100°С отмечается значительная прочность образцов. С повьшение температуры - сперва до 500 С, а затем и до 1100 С начинается более активное химическое взаимодействие реагирующих компоне нтов. В результате твердофазных реакций прочность значительно увеличивается. Наличие фторсодержаш;его отхода производства фтористого алюминия, выступающего в роли минерализатора, в образцах по предлагаемому рещению облегчает протекание твердофазньк реакций. В связи с этим прочность образцов, в особенности при температуре обжига 1100°С, по предлагаемому решению сильно возрастает. Жаростойкость при этом достигает свыше 400% по остаточной прочности. Прирост

прочности более ртмеча.ется при повышенных температурах, когда имеет место проявление активности фтористых веществ, в то время как при пониженных температурах фториды в основном еще инертны.

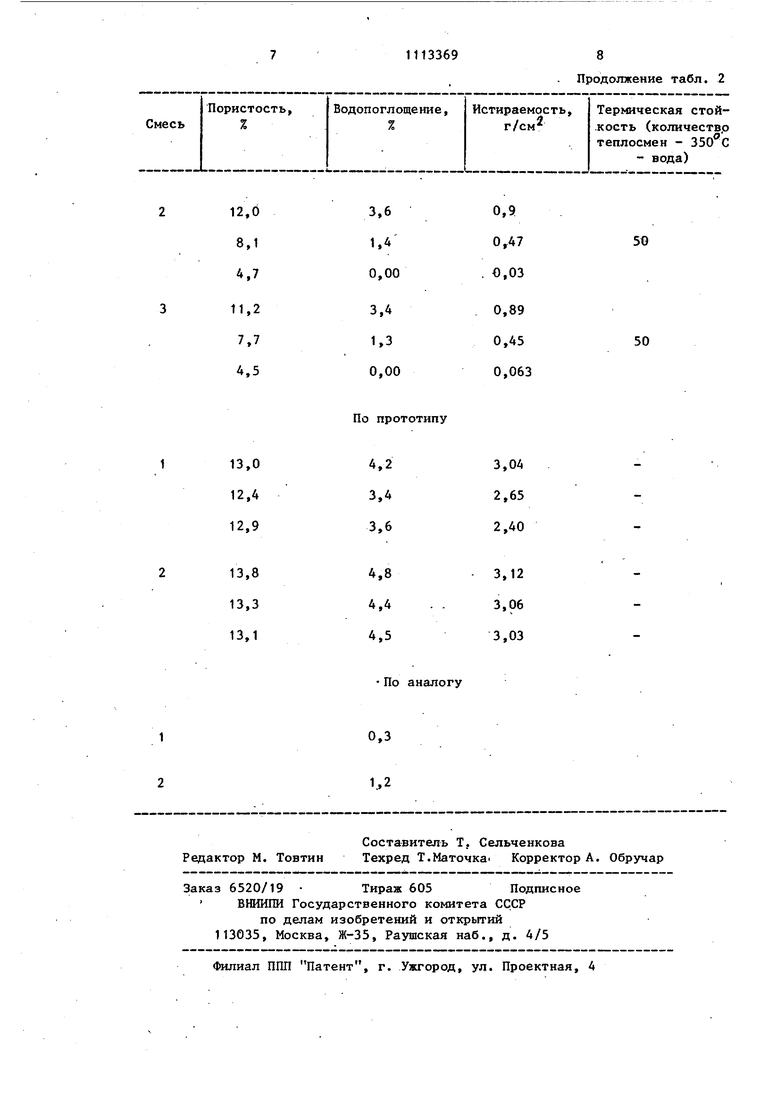

С увеличением температуры обжига уменьшается также пористость образцов из предлагаемой смеси, что сказывается и на снижении показателей водопоглощения. В образцах по прототипу эти показатели остаются еще высокими - спекание образцов на оснрве шлака, ввиду отсутствия минерализаторов - фтористых веществ, является недостаточным.

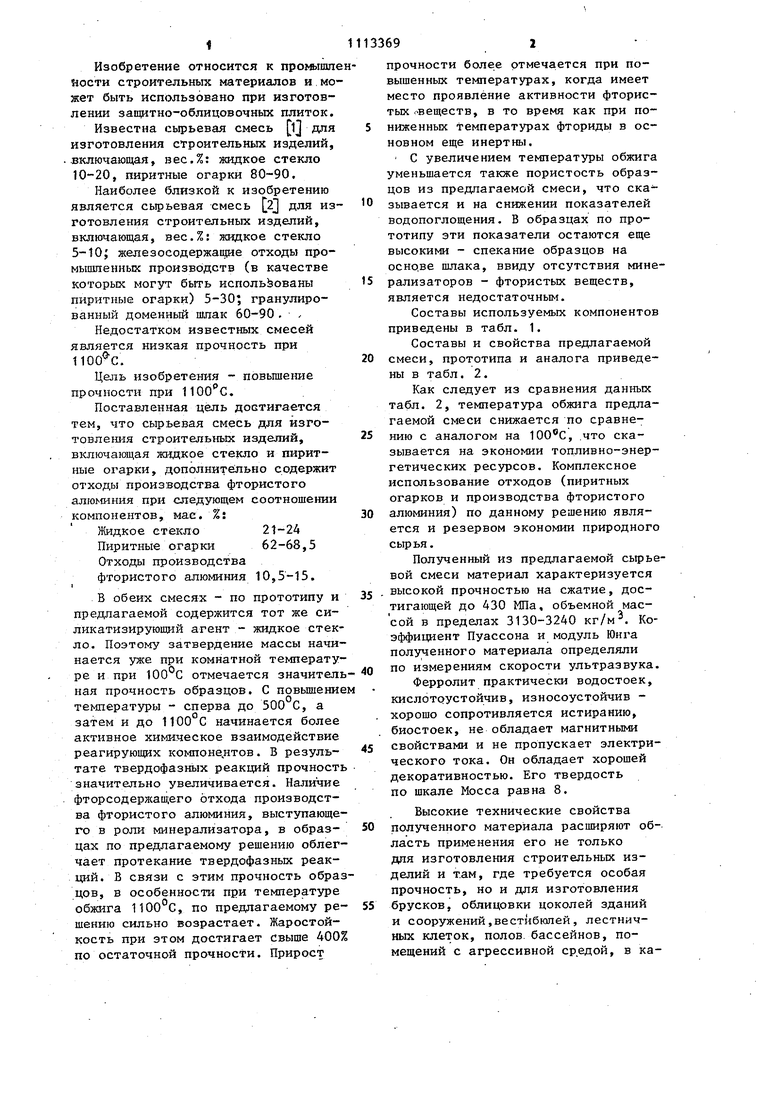

Составы используемых компонентов приведены в табл. 1.

Составы и свойства предлагаемой

смеси, прототипа и аналога приведены в табл. 2.

Как следует из сравнения данных табл. 2, температура обжига предлагаемой смеси снижается по сравнению с аналогом на , .что сказывается на экономии топливно-энергетических ресурсов. Комплексное использование отходов (пиритных огарков и производства фтористого

алюминия) по данному решению является и резервом экономии природного сырья.

Полученный из предлагаемой сьфьевой смеси материал характеризуется

. высокой прочностью на сжатие, достигающей до 430 Ша, объемной массой в пределах 3130-3240 кг/м. Коэффициент Пуассона и модуль Юнга полученного материала определяли

по измерениям скорости ультразвука.

Ферролит практически водостоек, кислотоустойчив, износоустойчив хорошо сопротивляется истиранию, биостоек, не обладает магнитными

свойствами и не пропускает электрического тока. Он обладает хорошей декоративностью. Его твердость по шкале Мосса равна 8.

Высокие технические свойства полученного материала расширяют область применения его не только дпя изготовления строительных изделий и там, где требуется особая прочность, но и для изготовления брусков, облицовки цоколей зданий и сооружений.вестибюлей, лестничных клеток, полов, бассейнов, помещений с агрессивной ср.едой, в качи в 15 1100 343

24 100 96 64 300 120 12 1100 400

368,8 100

125

416,6 311133694 естве электроизолирующих деталей j.- фигурации и различных размеров. ПроТ.п. Изделия из ферролита могут . цесс изготовленил материала прост ыпускаться практически любой кон- и не требует сложного оборудования . Т а б лиц а I Содержание компонентов, мае. Z, в материале Материал - -т - ----г--- - -- - ..--«.ч..-. . SiOj I I SOj I faO Отходы производства фтористого алюминия82,57 --0, Череповецкий шлак 36,5 10,2 3,0 33,4 14,40,78 0,22 Пиритные огарки 14,40 6,4 71,84 2,35 Содержание компонентов, мае. %, в материале Материал т1;1- --«--- PjOj AIF п.п.п. Сумма Отходы производства . фтористого алюминия - 3,7 0,1 13,23 100,00 Череповецкий шлак 1,5 - - - 100,00 Пиритные огарки - - - 1,81 100,00 Темпера- Предельн. Остаточная прочСмесь Состав смеси, мае. % тура об- прочности кость, 100% жига,с при сжатии -т1 Жидкое стекло 23 100 93tOO Пиритные огарки 62 500 104И 1,8 Продолжение табл. Т а б л и ц а 2 об ожженных образцов, МПа

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| Вяжущее | 1980 |

|

SU979294A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для производства легкого заполнителя | 1978 |

|

SU775082A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU775072A1 |

| Сырьевая смесь для изготовления строительных изделий | 1979 |

|

SU885196A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, включающая жидкое стекло и пиритные огарки, отличающаяс я тем, что, с целью повышения прочности при 1100 С, она дополнительно содержит отходы производства фтористого алюминия при следующем соотношении компонентов, мас,%: Жидкое стекло 21-24 Пиритные огарки 62,0-68,5 Отходы производства фтористого алюминия 10,5-15,0 (Л с

10,5 1100 А31

20

Жидкое стекло

439,7 По прототипу

По аналогу

90, А

1200

1113369

8 Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления строительных изделий | 1979 |

|

SU885196A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вяжущее | 1980 |

|

SU979294A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-09-15—Публикация

1983-03-17—Подача