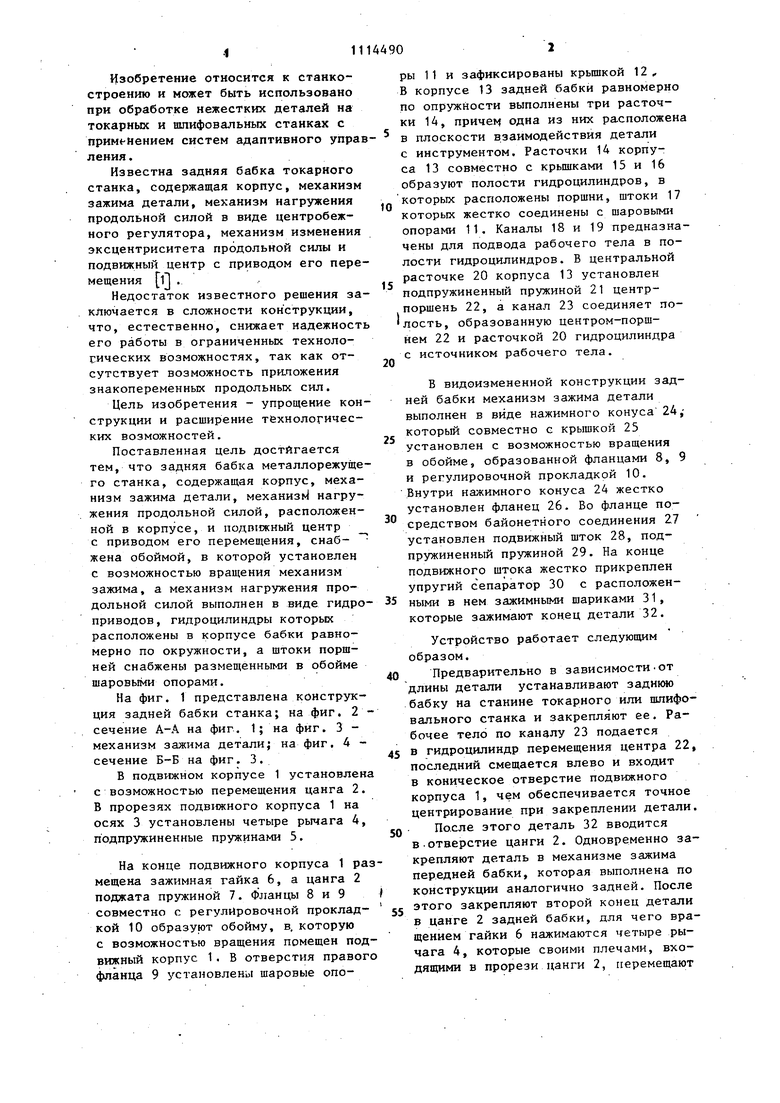

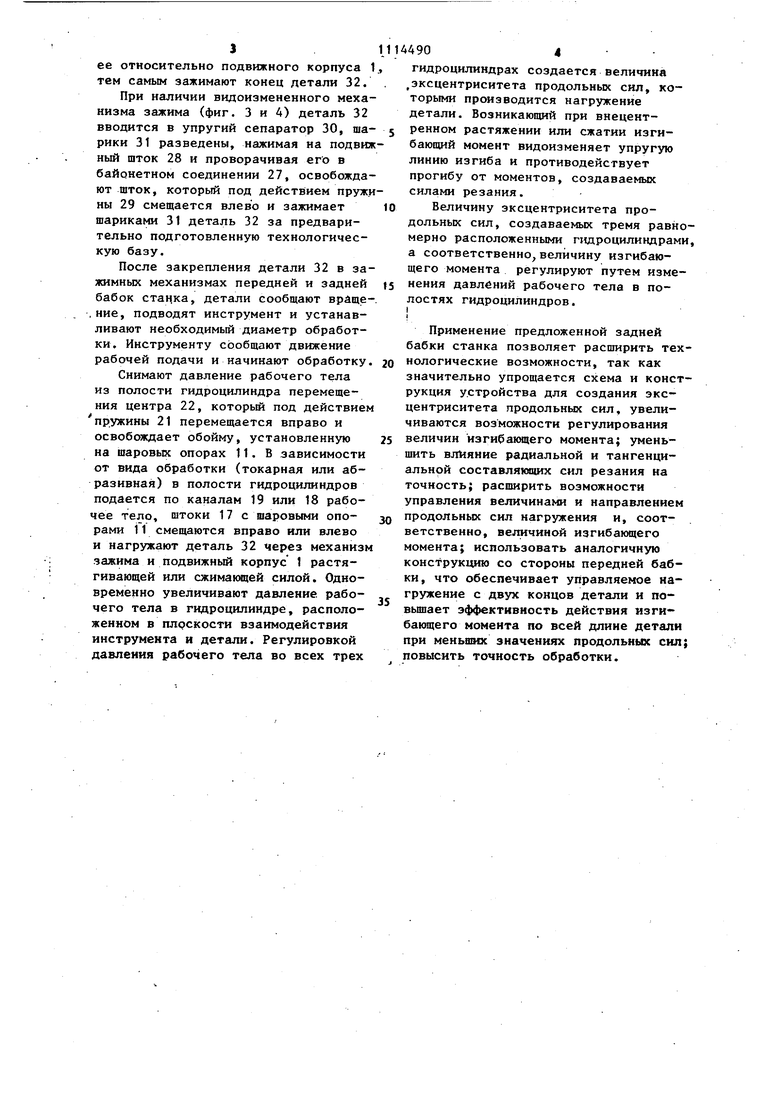

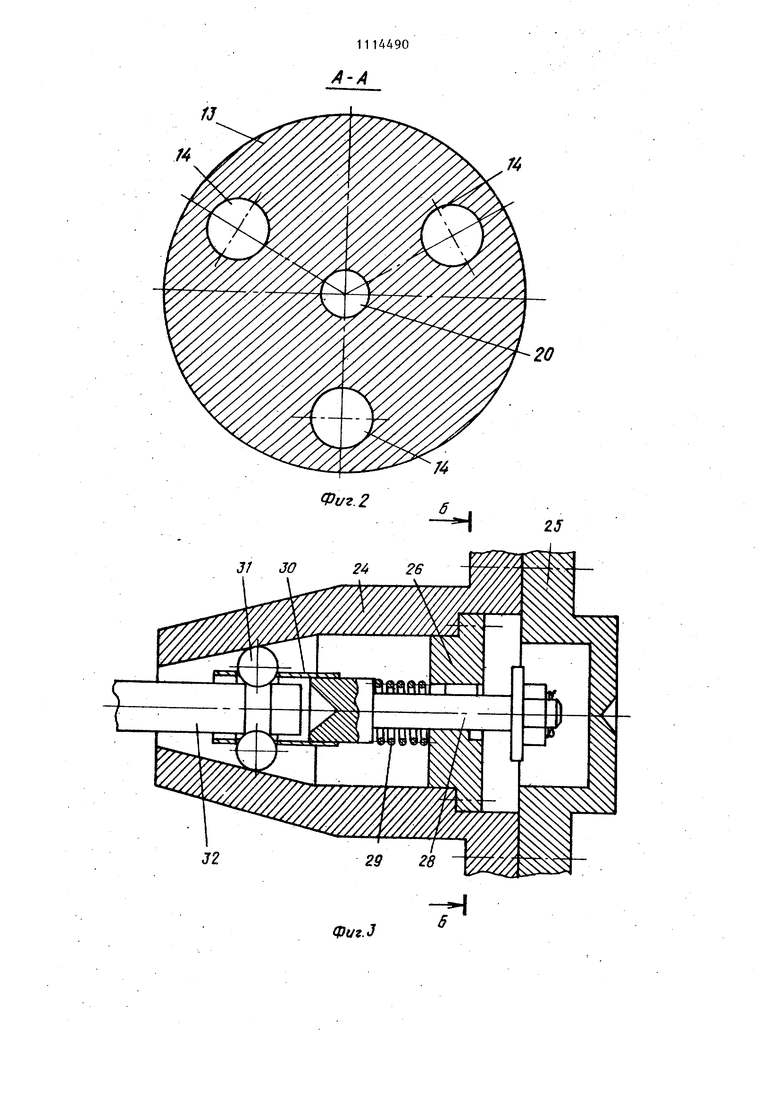

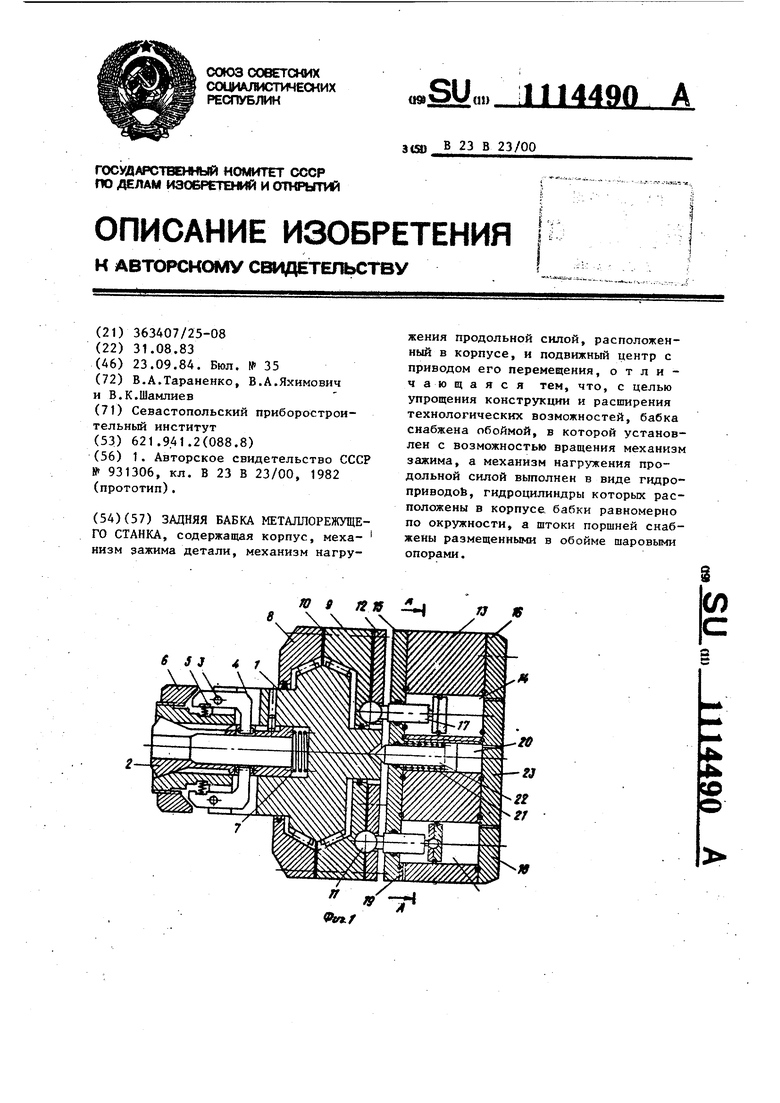

Изобретение относится к станкостроению и может быть использовано при обработке нежестких деталей на токарных и шлифовальных станках с применением систем адаптивного упра ления. Известна задняя бабка токарного станка, содержащая корпус, механизм зажима детали, механизм нагружения продольной силой в виде центробежного регулятора, механизм изменения эксцентриситета продольной силы и подвижный центр с приводом его пере мещения Л . Недостаток известного решения за ключается в сложности конструкции, что, естественно, снижает надежност его работы в ограниченньк технологических возможностях, так как отсутствует возможность приложения знакопеременных продольных сил. Цель изобретения - упрощение кон струкции и расширение технологических возможностей. Поставленная цель достигается тем, что задняя бабка металлорежуще го станка, содержащая корпус, механизм зажима детали, механизй нагружения продольной силой, расположенной в корпусе, и иодшЕкный центр с приводом его перемещения, снаб- жена обоймой, в которой установлен с возможностью вращения механизм зажима, а механизм нагружения продольной силой выполнен в виде гидро приводов, гидроцилиндры которых расположены в корпусе бабки равномерно по окружности, а штоки поршней снабжены размещенными в обойме шаровыми опорами. На фиг. 1 представлена конструкция задней бабки станка; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 механизм зажима детали; на фиг, 4 сечение Б-Б на фиг. 3. В подвижном корпусе 1 установлен с возможностью перемещения цанга 2. В прорезях подвижного корпуса 1 на осях 3 установлены четыре рычага 4, подпружиненные пружинами 5. На конце подвижного корпуса 1 ра мещена зажимная гайка 6, а цанга 2 поджата пружиной 7. Фланцы 8 и 9 совместно с регулировочной прокладкой 10 образуют обойму, в. которую с возможностью вращения помещен под вижный корпус 1. Б отверстия правог фланца 9 установлены щаровые опоры 11 и зафиксированы крьщ1кой 12, В корпусе 13 задней бабки равномерно по опружности выполнены три расточки 14, причем одна из них расположена в плоскости взаимодействия детали с инструментом. Расточки 14 корпуса 13 совместно с крышками 15 и 16 образуют полости гидроцилиндров, в которых расположены поршни, штоки 17 которых жестко соединены с шаровыми опорами 11. Каналы 18 и 19 предназначены для подвода рабочего тела в полости гидроцилиндров. В центральной расточке 20 корпуса 13 установлен подпружиненный пружиной 21 центрпоршень 22, а канал 23 соединяет полость, образованную центром-поршнем 22 и расточкой 20 гидроцилиндра с источником рабочего тела. В видоизмененной конструкции задней бабки механизм зажима детали выполнен в виде нажимного конуса 24 ,которьй совместно с крышкой 25 установлен с возможностью вращения в обойме, образованной фланцами 8, 9 и регулировочной прокладкой 10. Внутри нажимного конуса 24 жестко установлен фланец 26. Бо фланце посредством байонетного соединения Z7 установлен подвижный шток 28, подпружиненньй пружиной 29. На конце подвижного штока жестко прикреплен упругий сепаратор 30 с расположенными в нем зажимными шариками 31, которые зажимают конец детали 32. Устройство работает следующим образом. Предварительно в зависимостиот длины детали устанавливают заднюю бабку на станине токарного или шлифовального станка и закрепляют ее. Рабочее тело по каналу 23 подается в гидроцилиндр перемещения центра 22, последний смещается влево и входит в коническое отверстие подвижного корпуса 1, чем обеспечивается точное центрирование при закреплении детали. По.сле зтого деталь 32 вводится в-отверстие цанги 2. Одновременно закрепляют деталь в механизме зажима передней бабки, которая выполнена по конструкции аналогично задней. После этого закрепляют второй конец детали в цанге 2 задней бабки, для чего вращением гайки 6 нажимаются четыре рычага 4, которые своими плечами, входящими в прорези цанги 2, перемещают 3 ее относительно подвижного корпуса тем самым зажимают конец детали 32. При наличии видоизмененного меха низма зажима (фиг. 3 и 4) деталь 32 вводится в упругий сепаратор 30, ша рики 31 разведены, нажимая на подвиж ный шток 28 и проворачивая его в байонетном соединении 27, освобожда ют шток, который под действием пружи ны 29 смещается влево и зажимает шариками 31 деталь 32 за предварительно подготовленную технологическую базу. После закрепления детали 32 в за жимных механизмах передней и задней бабок стан.ка, детали сообщают враще ,ние, подводят инструмент и устанавливают необходимый диаметр обработки. Инструменту сообщают движение рабочей подачи и начинают обработку Снимают давление рабочего тела из полости гидроцилиндра перемещения центра 22, который под действием пружины 21 перемещается вправо и освобождает обойму, установленную на шаровых опорах 11. В зависимости от вида обработки (токарная или абразивная) в полости гидроцилиндров подается по каналам 19 или 18 рабочее тело, штоки 17 с шаровыми опорами i1 смещаются вправо или влево и нагружают деталь 32 через механизм зажима и подвижный корпус 1 растягивающей или сжимакяцей силой. Одновременно увеличивают давление, рабочего тела в гидроцилиндре, расположенном в плрскости взаимодействия инструмента и детали. Регулировкой давления рабочего тела во всех трех 490 гидроцилиндрах создается величина .эксцентриситета продольных сил, которыми производится нагружение детали. Возникающий при внецентренном растяжении или сжатии изгибаюпшй момент видоизменяет упругую линию изгиба и противодействует прогибу от моментов, создаваемых силами резания. Величину эксцентриситета продольных сил, создаваемых тремя равномерно расположенными гидроцилиндрами, а соответственно, величину изгибающего момента регулируют путем изменения давлений рабочего тела в полостях гидроцилиндров. I I Применение предложенной задней бабки станка позволяет расширить технологические возможности, так как значительно упрощается схема и конструкция устройства для создания эксцентриситета продольных сил, увеличиваются возможности регулирования величин изгибающего момента; уменьшить вл14яние радиальной и тангенциальной составляющих сил резания на точность; расширить возможности управления величинами и направлением продольных сил нагружения и, соответственно, величиной изгибающего момента; использовать аналогичную конструкцию со стороны передней бабки, что обеспечивает управляемое нагружение с двух концов детали и повьш1ает эффективность действия изгибающего момента по всей длине детали при меньоаас значениях продольных сил; повысить точность обработки. /-/4

/J

f4

Фиг. 2 j;

Г4

Г4

2S

Фиг.З JO

24

Фиг. 4

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Задняя бабка токарного станка | 1981 |

|

SU982849A1 |

| Задняя бабка токарного станка | 1980 |

|

SU931306A2 |

| Задняя бабка токарного станка | 1980 |

|

SU878417A1 |

| Токарный станок для обработки нежестких длинномерных деталей | 1982 |

|

SU1047599A1 |

| Задняя бабка токарного станка | 1981 |

|

SU963697A1 |

| Задняя бабка токарного станка | 1980 |

|

SU1016079A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Задняя бабка токарного станка | 1981 |

|

SU963696A1 |

ЗАДНЯЯ БАБКА МЕТАЛЛОРЕЖУЩЕ ГО СТАНКА, содержащая корпус, механизм зажима детали, механизм нагружения продольной силой, расположенный в корпусе, и подвижный центр с приводом его перемещения, отличающаяся тем, что, с целью упрощения конструкции и расширения технологических возможностей, бабка снабжена обоймой, в которой установлен с возможностью вращения механизм зажима, а механизм нагружения продольной силой выполнен в виде гидроприводоЬ, гидроцилиндры которьк расположены в корпусе бабки равномерно по окружности, а штоки поршней снабжены размещенными в обойме шаровыми опорами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Задняя бабка токарного станка | 1980 |

|

SU931306A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-23—Публикация

1983-08-31—Подача