Ji

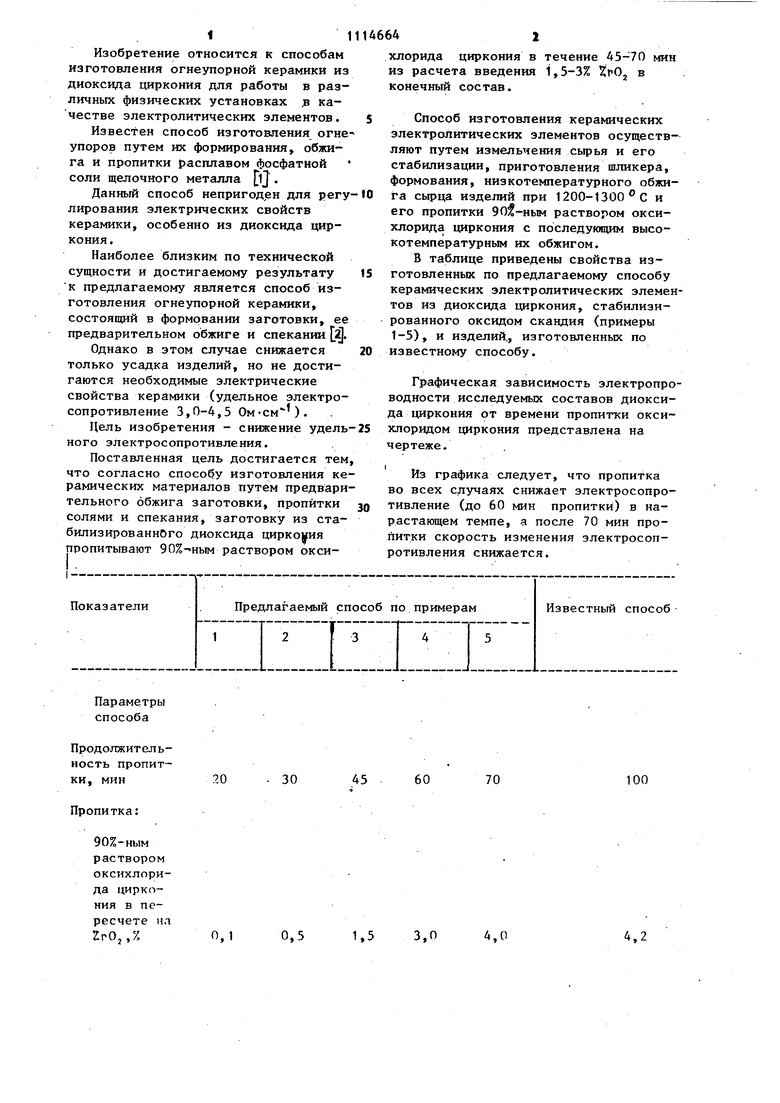

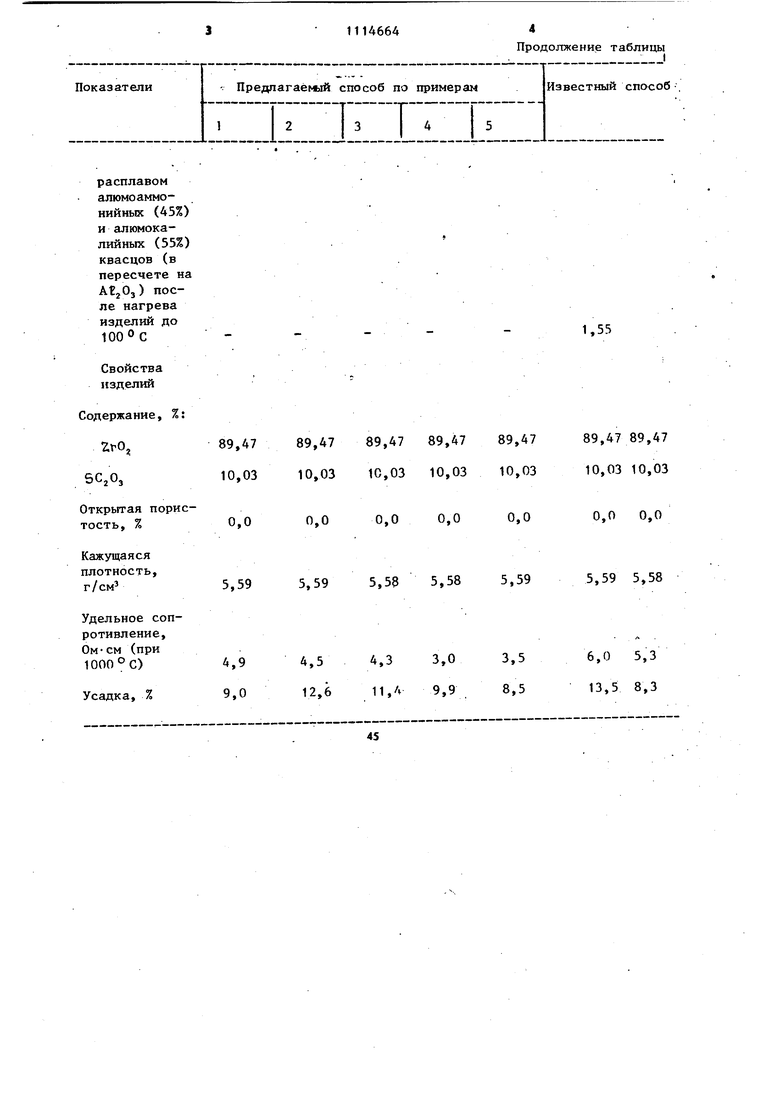

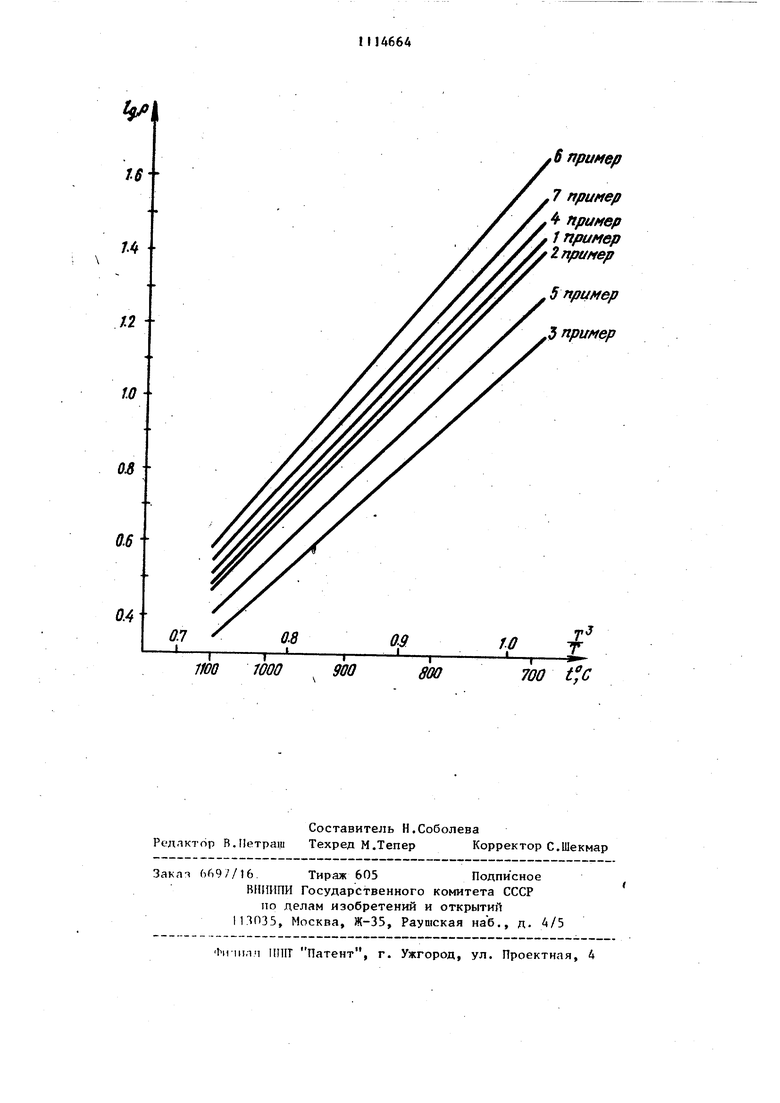

а а I1 Изобретение относится к способам изготовления огнеупорной керамики из диоксида циркония для работы в различных физических установках .в качестве электролитических элементов. Известен способ изготовления огне упоров путем их формирования, обжига и пропитки расплавом фосфатной соли щелочного металла pj . Данный способ непригоден для регу лирования электрических свойств керамики, особенно из диоксида циркония . Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления огнеупорной керамики, состоящий в формовании заготовки, ее предварительном обжиге и спекании 2|. Однако в этом случае снижается только усадка изделий, но не достигаются необходимые электрические свойства керамики (удельное электросопротивление 3,0-4,5 ОмСм ). Цель изобретения - снижение удель ного электросопротивления. Поставленная цель достигается тем что согласно способу изготовления керамических материалов путем предвари тельного обжига заготовки, пропитки солями и спекания, заготовку из стабилизированного диоксида циркоыия пропитывают 90%-ным раствором окси4хлорида циркония в течение 45-70 мин из расчета введения 1,5-3% rOj в конечный состав. Способ изготовления керамических электролитических элементов осуществляют путем измельчения сырья и его стабилизации, приготовления шликера, формования, низкотемпературного обжига сьфца изделий при 1200-1300 С и его пропитки раствором оксихлорида циркония с последующим высокотемпературным их обжигом. В таблице приведены свойства изготовленных по предлагаемому способу керамических электролитических элементов из диоксида Щ1ркония, стабилизированного оксидом скандия (примеры 1-5), и изделий,, изготовленных по известному способу. Графическая зависимость электропроводности исследуемых составов диоксида циркония от времени пропитки оксихлоридом циркония представлена на чертеже. Из графика следует, что пропитка во всех сдучаях снижает электросопротивление (до 60 мин пропитки) в нарастающем темпе, а после 70 мин пропитки скорость изменения электросопротивления снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| Огнеупорная масса | 1981 |

|

SU966080A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2513973C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 2023 |

|

RU2815703C1 |

СПОШБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ путем предварительного обжига заготовки, пропитки слоями и спекания, отличающийс я тем, что с целью снижения удельного электросопротивления, заготовку из стабилизированного циркония пропитывают 90%-ным раствором оксихлорида циркония в течение 45-70 мИн из расчета введения 1,5 3% ZfOj в конечный состав.

Параметры способа

20

30

ропитка:

90%-ным раствором оксихлорида циркония в пересчете ил

0,5

0,1 2rOj,%

100

70

60

4,0

3,0 расплавом алюмоаммонийных (45%) и алюмокалийных (55%) квасцов (в пересчете на ) после нагрева изделий до 100 О С Свойстваизделий Содержание, %: 89,47 89,47 ZrO,89.47 10,03 10,03 бС Оз10,03 Открытая пористость, % 0,0 Кажущаяся плотность, 5,595,58 г/смз5,59 Удельное сопротивление. Ом-см (при 4,54,3 1000° С) 4,9 12,611,Л Усадка, % 9,0

Продолжение таблицы 0,0 89,47 89,47 9,47 89,47 10,03 10,03 0,03 10,03 0,0 0,0 0,0 5,59 5,58 ,585,59 6,0 5,3 ,03,5 13,5 8,3 ,98,5

1-6

и

J.2

OJS

0.6

0.4

.7 I

то woo

900

6пример

7пример

4- пример 1 пример 2тгример

5 пример пример

jij

/ i

70ff

ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНЫХ ОГНЕУПОРОВ | 0 |

|

SU326164A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1984-09-23—Публикация

1982-10-12—Подача