Изобретение относится к испытательной технике и может быть использовано при определении свойств сталей в коррозионных средах.

Известен способ исследования коррозионных свойств деформированных образцов сталей, заключающийся в том, что исследуемый образец балочного типа, с наведенной в нем трещиной, разламывают и затем по поверхности разлома вырезают шлифы по длине трещины и определяют содержание железа, образовавшегося вследствиекоррозииметодомрентгеноспектрального микроанализа этих шлифов.

Недостатками этого способа являются отсутствие возможности определения содержания железа, образующегося вследствие коррозии в трещине, до полного

разрушения образца; длительность определения, так как требуется разрушить образец, затем вырезать шлифы и после этого произвести определение; сложность применяемой рентгеноспектральной аппаратуры и значительная погрешность определений ( 10% относит.).

Наиболее близким к заявляемому способу является способ определения исследованиякоррозионных свойств деформированных Образцов сталей, заключающийся в том, что испытуемый образец балочного типа с наведенной в нем трещиной удаляют из коррозионной среды, замораживают, разламывают применением однократной механической нагрузки, и после размораживания исследуют химический состав жидкости на поверхности разрушения, используя фотометрический метод onXIXI

СЛ

О

00

ределения железа по окраске его орто-фе- нантролинатного комплекса,

Основными недостатками этого способа являются необходимость разрушения образца; длительность выполнения определения, так как требуется предварительное замораживание, разрушение образца, затем размораживание и удаление раствора с поверхности разрушения (трещины); невозможность определения содержания железа и коррозионной среде в трещине на различных участках скорости ее роста; невозможность определения наног- раммовых количеств железа в продуктах коррозии вследствие низкой чувствительности способа; значительная погрешность определения низких содержаний железа в продуктах коррозии, составляющая 5-10% относит.

Целью изобретения является расширение ассортимента испытуемых сталей, повышение экспрессное™ и точности анализа.

По сравнению с известными способ является упрощенным в значительной мере, так как применяется простая общедоступная аппаратура не требуется выполнение сложных операций.

Экспреесность достигается за счет исключения сложных операций отбора среды путем предварительного разрушения образца, незначительного времени подачи коррозионной среды в проточную камеру, использования хемилюминесиентной индикаторной реакции, протекающей с большой скоростью и практически безинерционного отклика фотодетектора на излучение. Время измерения содержания железа в коррозионной среде трещины не превышает 0,5 мин. Расширение ассортимента испытуемых сталей достигается за счет высокой чув- ствительности определения железа, которое составляет 2 кг и широкого интервала определяемых содержаний железа - 2 кг - 10,0 мкг. Известные способы не могут обеспечить такой высокой чувствительности, которая в предлагаемом способе обусловлена применением высокочувствительной хе- милюминесцентной системы, позволяющей к тому же определять железо в присутствии многих легирующих компонентов стали хром, никель, ванадий, молибден и др,).

Погрешность определения составляет ±2% отн. значительное улучшение точности определения по сравнению с известны- ми способами обусловлено высокой стабильностью скоростей подачи реагентов с помощью перистальтических насосов, применением дополнительного перемешивания реакционной хемилюминесциирующей смеси в проточной камере механической мешалкой, установленной на оси микроэлектродвигателя. Способ позволяет повысить точность испытаний за счет создания вдоль фронта трещины заданных коррозионных условий и поддержание их на заданном уровне постоянными во времени путем непрерывной подачи свежей среды к вершине трещины.

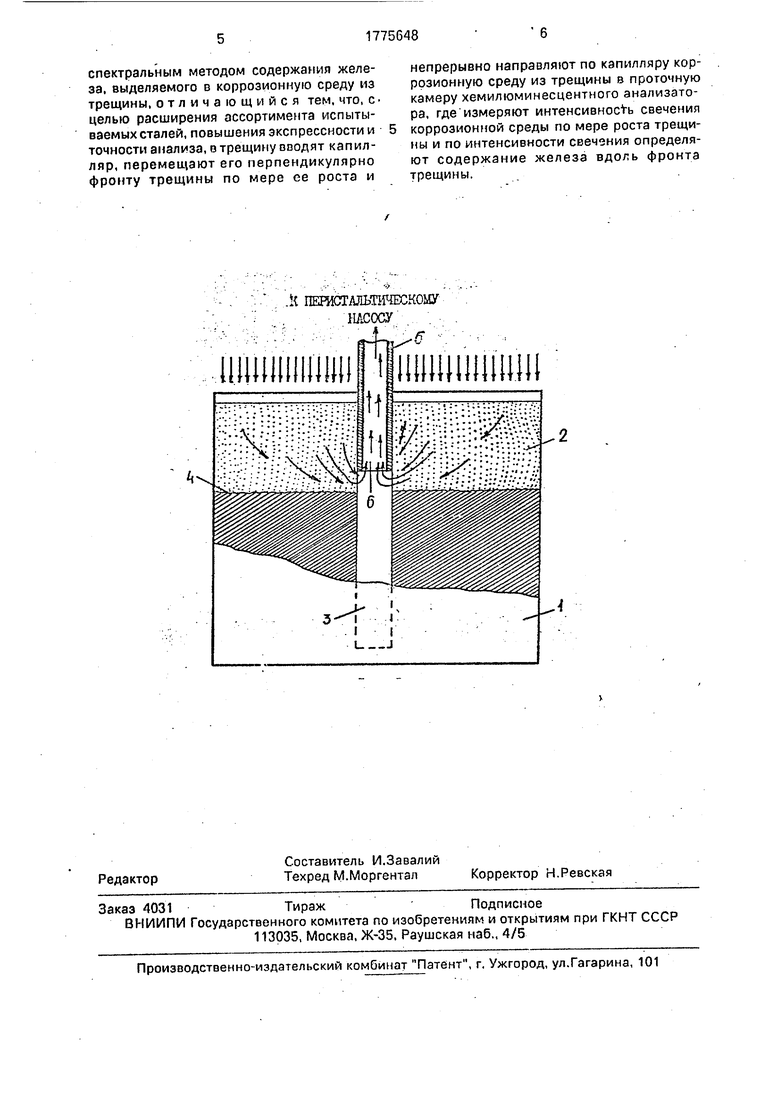

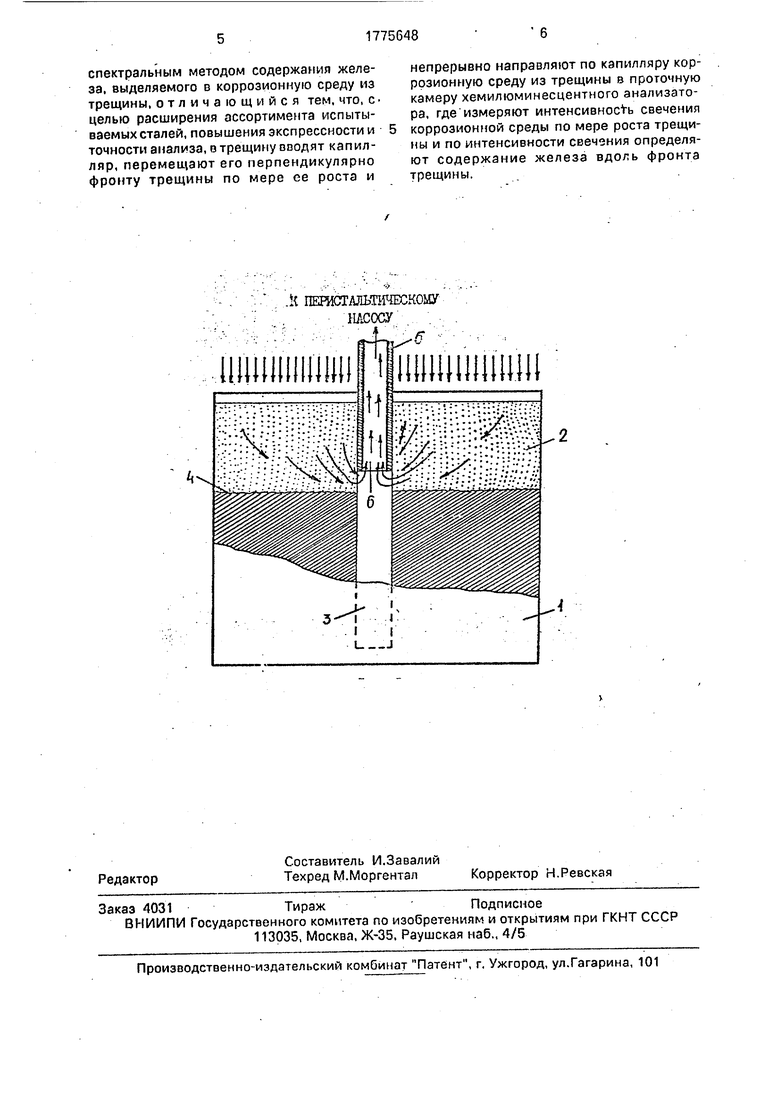

0 На чертеже изображен образец с трещиной, где 1 - образец, 2 - поверхность трещины, 3 - отверстие, ось которого перпендикулярна фронту трещины, 4 - фронт трещины, 5 - установленный в отверстие

5 образца капилляр, 6 отверстие в капилляре, сквозь которое коррозионная среда поступает в камеру хемилюминесцентного анализатора.

Способ осуществляют следующим об0 разом. Образец 1 с трещиной 2 и отверстием 3, ось которого перпендикулярна фронту А трещины 2 помещают в коррозионную среду. В отверстие 3 вставляют капилляр 5 в виде полой тефлоновой трубки таким об5 разом, чтобы отверстие б капилляра 5 совпадало с фронтом 4 трещины 2. Капилляр 5 соединен с перистальтическим насосом через переключатель потоков.. Нагружают образец изгибающим моментом. По мере

0 роста длины трещины замеряют скорость ее роста и непрерывно осуществляют со скоростью 0,5 мл/мин подачу коррозионной среды из вершины трещины по капилляру 5 через насос в проточную камеру, установ5 ленную в аналитическом модуле хемилюминесцентного анализатора, где при смешивании ее с растворами хемилюминес- циирующей смеси (люминол, диэтилентриа- мин, перекись водорода, аммиачная

0 буферная смесь), подающимися в проточную камеру с помощью перистальтических насосов, происходит изменение интенсивности свечения, которая фиксируется фотоэлектронным умножителем. Возникающий

5 электрический сигнал линейно зависящий от интенсивности свечения, усиливают электрометрическим усилителем и регистрируют самопишущим потенциометром. По величине сигнала определяют содержание

0 железа на любом участке кривой изменения этого содержания во времени с помощью калибровочного графика, полученного на стандартных растворах.

Формула изобретения

5 Способ исследования коррозионных свойств деформированных образцов сталей с трещиной, включающий помещение испытываемого образца с наведенной трещиной в коррозионную среду, нагружение его деформирующей нагрузкой и определение

спектральным методом содержания железа, выделяемого в коррозионную среду из трещины, отличающийся тем, что, с целью расширения ассортимента испытываемых сталей, повышения экспрессное™ и точности анализа, в трещину вводят капилляр, перемещают его перпендикулярно фронту трещины по мере ее роста и

непрерывно направляют по капилляру коррозионную среду из трещины в проточную камеру хемилюминесцентного анализатора, где измеряют интенсивность свечения коррозионной среды по мере роста трещины и по интенсивности свечзния определяют содержание железа вдоль фронта трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1980 |

|

SU911242A1 |

| Способ испытания материалов на коррозионное растрескивание | 1986 |

|

SU1303902A2 |

| Способ испытания материала на циклическую трещиностойкость | 1988 |

|

SU1550361A1 |

| Способ испытания материалов на коррозионное растрескивание | 1984 |

|

SU1241108A1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1983 |

|

SU1114926A1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ СТАЛЕЙ | 2003 |

|

RU2235309C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ИЗ СТАЛИ НА КОРРОЗИОННУЮ ТРЕЩИНОСТОЙКОСТЬ | 2022 |

|

RU2782685C1 |

| Способ определения оптимальной концентрации ингибитора-пассиватора | 1987 |

|

SU1478099A1 |

Сущность изобретения: образец с наведенной трещиной помещают в коррозионную среду, нагружают деформирующей нагрузкой, коррозионную среду через капилляр, помещенный в вершину трещины и перемещаемый по мере ее роста, непрерывно направляют в проточную камеру хемилю- минесцентного анализатора, измеряют изменение интенсивности возникшего свечения по мере роста трещины и по градуи- ровочным графикам определяют изменение содержания железа в коррозионной среде по мере роста трещины. 1 ил.

ШШШНШШ

.it ПЕРИСТАЛЬТИЧЕСКОМУ

НАСОСУ

tr

НШШ

НШШШШШ

| Никитин В.И., Крюков И.И | |||

| Исследование продуктов коррозии сталей образующихся в трещинах Защита металлов, 1982, т | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Fuji C.T., Brown B.F | |||

| Solution chemistry within stress-corrosion cracks In alloy steels | |||

| Corrosion Science, 1970, v.10, p | |||

| Паровозный поршень, останавливающийся при езде без пара | 1924 |

|

SU839A1 |

Авторы

Даты

1992-11-15—Публикация

1990-03-05—Подача