ел

Изобретение относится к мясной и к;1сеже.патиновой промьиплениости и может быть исиользоваио для комилексной переработки костей после обвалки.

Известен еиособ извлечения жира из костей животных, включаюншй измельчение обваленных костей и обезжиривание иод действием низкочастотной вибрации в нрисутствии растворителя в герметических условиях при вибрационном ускорении 1025 м/с, иричем вибрацию осуществляют в вертикальном направлении, нредварнтель но обработав сырье острым иаром в течение 15-25 мин., вибрацию проводят н 2-3 стадии но 10---20 .мин каждая, между которыми проводят замену растворителя 1.

Данный способ позволяет совместить процесс обезжиривания с отделением мясных прирезей и крови и улучшить качество кости и костного жира. Недостатком его является большая длительноеть процесса.

Известен способ переработки кости с выделением фракций, предусматривающий измельчение сырья, отделение мясной фракции и обезжиривание вибрацией 2.

Согласно этому способу сырье измельчают до размеров частиц не более 30 мм и юдают в вибрационную установку, где смещивают его с горячей водой при 90-95°С в соотно1неиии 1:1. Затем жироводная эмуль сия и кость самотеком поступает в вибрационное устройство, в котором кость отделяется от жидкой фазы нри наложении колебаний е частотой 30-32 Гц и амнлитудой колебаний 2-3 мм в течение 60-65 с с од1ювременной промывкой горячей водой прп 85-90°С. После этого кость измельчают до размеров 5-20 мм, сушат при 102°С в течение 40 мин, а затем измельчают до размеров не более 3 мм и иенользуют в качестве кормовой муки. Жироводную эмульсню разделяют на жир и воду.

Остаточное содержание жира в ксхти, составляющее 7-10%, исключает возможность использования кости в производстве к;1ея и желатина. Для достижения более низкого остаточного содержания жира необходимо увеличить нродолжнте;1ьность вибрационного воздействия в десятки раз. Следовательно, недостатком данного способа также является длительность процесса.

Цель изобретения --- ускорение процесса.

Указанная цель достигается те.ч, что еоглаено способу нереработки кости с выделение.м фракций, предусматривающему измельчепие сырья, отделение мясиой фракции и обезжиривание вибрацией, перед измельчением сырье за.мораживают до (-20) (-10)°С, измельчепие проводят в растворе поваренной еоли при этой же температуре до раз.меров частиц, не иревьппаю1цих

2.8 мм, а отделение .мяеной фракции ведут в цегггрифуге в ирисутствии солевого раствора, причем обезжиривание осундествляют при вибра 1ионном ускорении 98-245 м/е, иосле чего костную массу обводняют и обрабатывают острым паром, затем ее отделяют от ио;1учепного бульона и обезвоживают.

При этом обезжиривание ведут при частоте колебаний 30-40 Гц в течение 3-5 мин.

При темнературе замораживания выще - 10°С еырье не обладает достаточной для дробления хрупкостью, в результате чего основная масса частиц имеет размеры больHie 2,8 мм. Температура замораживания ниже 20°С вызывает замерзание рассола.

Исходя из требований, предъявляемых к костной муке, основная масса костных частиц должна быть в нределах 2 .мм.

Способ осуществляют спедуюпщм образо.м.

Кость носле обвалки и предварительного дробления до размеров 30-50 мм замораживают путе.м контакта с холодным воздухом до те.мпературы не вьпие .мипус 10°С, а затем дробят мокрым способом в растворе поварещшй соли до размеров 2,8 .м.м и менее. Дробление .мокрым способом одновременно позволяет быетро получить однородную суспензию из частиц мясокостного сырья и рассола.

По.тученную суспензию разделяют в центробежном ноле за счет разности нлотноетей на два потока. Один поток, состояП1ИЙ из рассола с частица.мн жира, соединительной и мышечной ткани, подвергают ;ептрнфуги К)ванию, в результате чего происходит отделение рассола от твердых частиц (иолучеипую мясную фракцию можне) иепо,льзовать в качестве добавок в колбасном производстве). Второй ноток, состоящий из расхода с частицами костной фракции, направляют в другую центрифугу, где происходит отделение рассола от частиц костей. Отделе1П1ую костную фракцию промывают водой с температурой 50- 60°С в течение 3 - 5 минут, отделяют от воды цент, рифугированием. Затем костную фракцию подвергают вибрации в присутствии растворителя, например с температурой 70--80°С. Вибрацию проводят в вертикальном направлении с частотой 30 - 40 Гц и ускоренне.м 98-245 .м/с. При таких режимах обработки нроисходит быстрое и наиболее нолнсзе выделение жира. Прн вибрационном ускорении менее 98 .м/с эффективность обезжиривания резко уменьшается. Это объясняется тем. что при вибрациоином ускорении более 98 м/с в жидкости идет процесс кавитации. Процесс вибрационной обработки ироводят в течение 3--5 мин, затем в течение 10-- 15 мин ироводят отстаивание н отделяют жир от костей. Обезжиренную кость смешивают с водой в соотношении 1:1-3 и обрабатывают острым паром с температурой 120-130°С в течение 30 мин. Затем костную фракцию отделяют от клеевого бульона и обезвоживают, а бульон концентрируют.

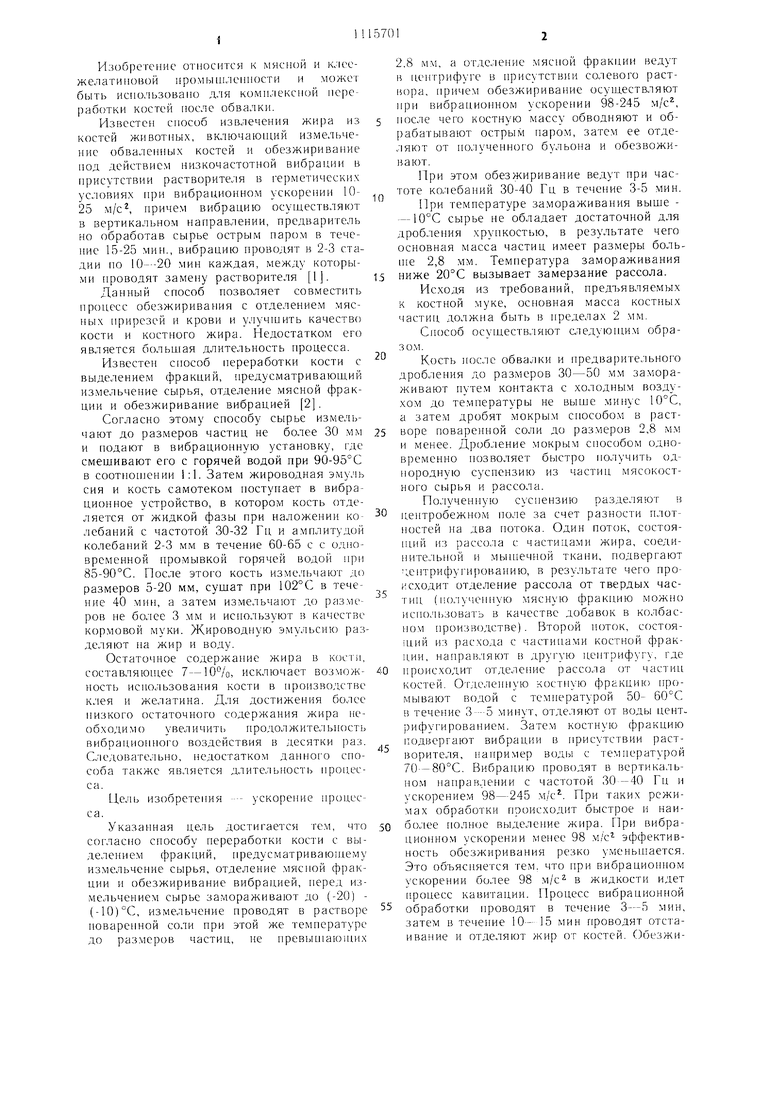

Пример 1. Обваленные кости измельчают в устройстве предварительного дробления до размеров около 40 мм, после чего мясокостное сырье замораживают путем контакта с холодным воздухом до температуры: минус 20, минус 15 и минус 10°С. Последующее дробление при указанных выше температурах позволяет получить соответственно следующие размеры фракций кости: 0-0,5; 1,0-1,6 и 1,6-2,8 мм. Затем суспензию подают в гидроциклон, из которого частицы тяжелой костной фракции с рассолом направляют в центрифугу, где кости отделяют

ОТ рассола. Легкую фракцию подают в центрифугу, отделяют от рассола и цаправ-ляют в колбасное производство. Отделенную костную фракцию подают в мешалку с водой, температура которой , где промывают ее в течение 3 мин, а затем подают в осадительную центрифугу, где кость отделяют от воды. Промытую костную фракцию помешают в сосуд, залитый на объема водой с температурой 80°С, после чего сосуд закрывают крышкой и устанавливают на рабочей площадке вибрационного стенда типа ВЭДС-400, затем включают стенд, сообщая сосуду вертикальные колебания. Воздействию вибрации в течение 3; 4 и 5 мин иодвергают костную фракцию различных размеров при температуре воды 80°С, частоте вибрации 35 Гц с ускорением 147 м/с (данные сведены в таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жира из жиросодержащего сырья | 1985 |

|

SU1317015A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖИРА ИЗ КОСТИ И ПОЛУЧЕНИЯ КОРМОВОЙ МУКИ | 1994 |

|

RU2063419C1 |

| Способ извлечения жира из костей животных | 1978 |

|

SU726158A1 |

| Установка для разделения мясокостного сырья на фракции | 1980 |

|

SU942650A1 |

| Способ извлечения жира из кости и получения кормовой муки | 1990 |

|

SU1742305A1 |

| Способ производства продуктов из мясокостного сырья и отходов мясоперерабатывающей промышленности | 1985 |

|

SU1367932A2 |

| СПОСОБ ПОДГОТОВКИ КОСТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ КЛЕЯ И ЖЕЛАТИНА | 1991 |

|

RU2010831C1 |

| Способ разделения пищевого сырья с обваленной кости | 1980 |

|

SU925286A1 |

| Способ производства концентрированного бульона-полуфабриката соусов | 1990 |

|

SU1734656A1 |

| Способ производства костногобульОНА | 1979 |

|

SU839472A1 |

1. СПОСОБ ПЕРЕРАБОТКИ КОСТИ С ВЫДЕЛЕНИЕМ ФРАКЦИЙ, нредусматриваюший измельчение сырья, отделение мясной фракции и обезжиривание вибрацией, отличающийся тем, что, с целью ускорения процесса, перед измельчением сырье замораживают до температуры (-20) (-10)°С, измельчение проводят в растворе поваренной соли при этой же температуре до размеров частиц, не превышающих 2,8 мм, а отделение мясной фракции ведут в центрифуге в присутствии солевого раствора, причем обезжиривание осуществляют при вибрационном ускорении 98-245 м/с, после чего костную массу обводняют и обрабатывают острым паром, затем ее отделяют от полученного бульона и обезвоживают. 2. Способ по п. 1, отличающийся тем, что обезжиривание ведут при частоте колеS баний 30--40 Гц в течение 3-5 мин. (Л

| Способ извлечения жира из костей животных | 1978 |

|

SU726158A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мамедов И | |||

| И | |||

| Исследование вибрационного метода обезжиривания кости разработка и создание технических средств его осуществления | |||

| Автореф | |||

| дне | |||

| М., 1980, 11 | |||

Авторы

Даты

1984-09-30—Публикация

1982-05-10—Подача