Изобретение относится к сварочной технике и может быть использовано в производстве сварных конструкций из труб в химическом, нефтяном и энергетическом машиностроении.

Известна установка для сварки (ОТВОДОВ, содержащая колонну и подвешенную на ней сварочную головку. В процессе сварки отвод вращается при помощи манипулятора, при этом сварщик управляет положением сварочной головки относительно стыка, вручную перемещая ее, обеспечивая необходимый выпет электрода и смещение электрода относительно вертикальной оси сечения отвода lj .

Такое конструктивное выполнение сварочной установки не может обеспечить достаточно высокое качество и необходимую производительность сварки вследствие трудности стабилизации положения сварочной головки .в пространстве и нестабильности протекания сварочного процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для автоматической дуговой сварки поворотных стыков цилиндрических изделий, содержащее сварочную головку, установленную на параллелограммную подвеску, копирный ролик стабилизации вылета электрода и опорные ролик для вращения детали 2j .

При сварке деталей, оси вращения которых не совпадает с геометрическо осью кольцевых стыков, например, отводов, возникает биение, что вызывает необходимость стабилизировать смещение электрода относительно вертикальной оси стыка. Известное устройство не обеспечивает стабилизацию смещения электрода относительно вертикальной оси свариваемого кольцевого стыка отвода, установленного на манипуляторе. Это приводит к изменению параметров сварки и снижает качество сварного соединения.

Цель изобретения - расширение технологических возможностей устрой-г ства за счет обеспечения качественно сварки изделий, ось вращения которых значительно смещена относительно геометрической оси.

Поставленная цель достигается тем, что устройство для автоматичесг кой дуговой сварки поворотных стыков цилиндрических изделий, содержащее

механизм вертикального перемещения, выполненный в виде двух параллельных качалок и шарнирно связанной с ними траверсы, сварочную головку и копирный ролик, жестко закрепленный на сварочной головке, снабжено механизмом горизонтального перемещения, выполненным в виде двух параллельных качалок и траверсы, шарнирно связанных между собой, механизмом настройки, выполненным в виде щтанги и скалки, установленной на штанге с возможностью перемещения, и дополнительного копирного ролика, при этом качалки механизма горизонтального перемещения шарнирно связаны с траверсой механизма вертикального перемещения, штанга механизма настройки жестко закреплена на сварочной головке, а дополнительный копирный ролик смонтирован на скалке в плоскости, перпендикулярной плоскости расположения сварочной головки с возможностью перемещения вдоль оси скалки,

Кроме того, штанга механизма настройки закреплена под углом 45° к плоскости расположения сварочной головки.

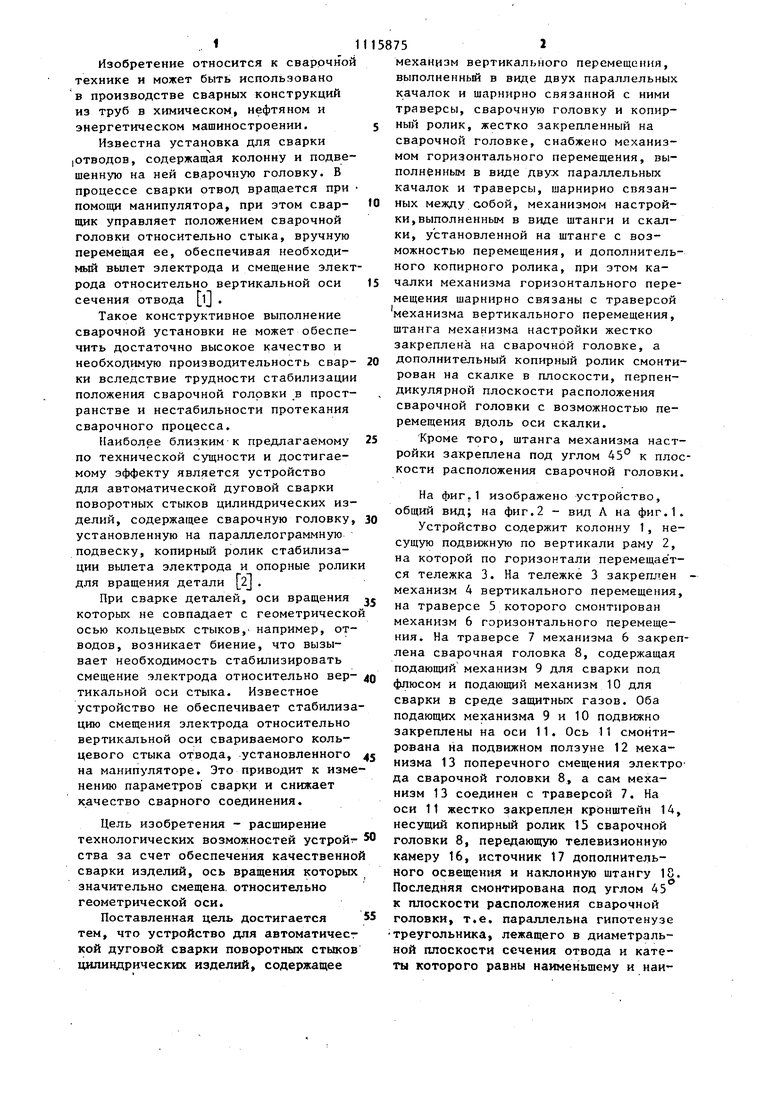

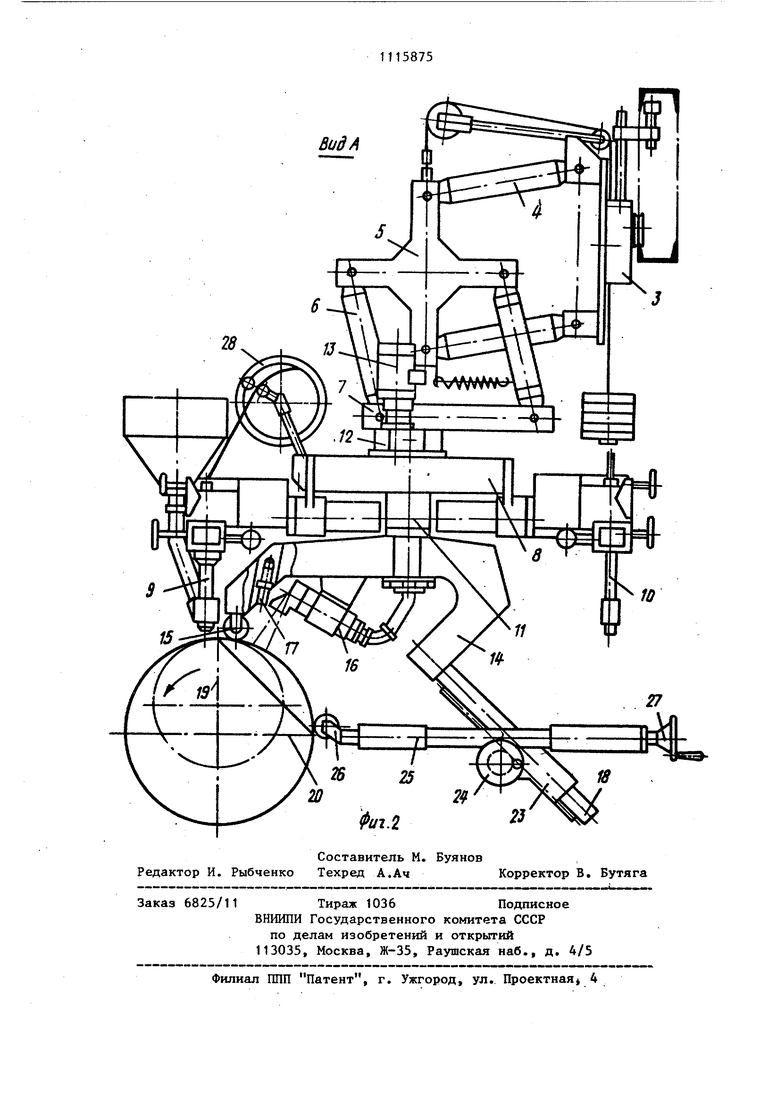

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид Л на фиг.1.

Устройство содержит колонну 1, несущую подвижную по вертикали раму 2, на которой по горизонтали перемещается тележка 3. На тележке 3 закрештен механизм 4 вертикального перемещения, на траверсе 5 которого смонтирован механизм 6 горизонтального перемещения. На траверсе 7 механизма 6 закреплена сварочная головка 8, содержащая подающий механизм 9 для сварки под флюсом и Подающий механизм 10 для сварки в среде защитных газов. Оба подающих механизма 9 и 10 подвижно закреплены на оси 11, Ось 11 смонтирована на подвижном ползуне 12 механизма 13 поперечного смещения электрода сварочной головки 8, а сам механизм 13 соединен с траверсой 7. На оси 11 жестко закреплен кронштейн 14, несущий копирный ролик 15 сварочной головки 8, передающую телевизионную камеру 16, источник 17 дополнительного освещения и наклонную штангу 18. Последняя смонтирована под углом 45 к плоскости расположения сварочной головки, т.е. параллельна гипотенузе треугольника, лежащего в диаметральной плоскости сечения отвода и катеты которого равны наименьщему и наибольшему радиусам 19 и 20 сечения отвода 21 п плоскости стыка 22.

Па штанге 18 размещена подвижная каретка 23, фиксируемая рукояткой

24в положениях, определяемых диамет рами сваринаемых отводов 21, Каретка

23 несет выдвижную скалку 25, на которой закреплен дополнительный ролик 26, обкатывающийся по наружной поверхности стыка 22 отвода 21. Скалка

25перемещается от винтового привода 27.

Подающий механизм 9 снабжен бункером для флюса и кассетой 28 для сварочной проволоки. Отвод 21 закрепляю на манипуляторе 29, имеющим механизм 30 смещения и механизм 31 поворота овода.

Устройство для сварки отводов работает следующим образом.

Отвод 21 устанавливают и закрепляют на планшайбе механизма 31 поворота манипулятора 29. Включая в работу механизм 31 поворота и механизм 30 смещения, перемещают отвод 21 таКИМ образом, чтобы стык 22 оказался в вертикальной плоскости и ось стыка была максимально приближена к оси вращения манипулятора 29.

По наклонной штанге 18 перемещают каретку 23 и фиксируют ее по отметкам в положении, соответствующем диаметру свариваемого отвода 21. С помощью оси 11 устанавливают в рабочее положение подающий механизм 9 или 10 сварочной головки 8. Перемещают раму 2 по вертикали и тележку 3 по горизонтали таким образом, чтобы копирный ролик 15 установился на отводе 21 в районе стыка 22, а качалки механизма А вертикального перемещения заняли горизонтальное положение.

Включают механизм 13 поперечного смещения и с помощью ползуна 12 совмещают электрод сварочной головки со стыком 22. Точность совмещения контролируют с помощью передающей телевизионной камеры 16 по экрану видеоконтрольного устройства (не показано), встроенного в пульт управления. Качество изображения стыка улучшается при включении дополнительного источника 17 освещения.

Вращая привод 27, перемещают скалку 25. При этом дополнительный ролик

26упирается в наружную поверхность отвода 21 и смещает электрод (и всю I сварочную головку) относительно вертикальной оси стыка. Получив заданную величину смещения, заправляют сварочную проволоку из кассеты 28 в мундштук сварочной головки, подают флюс из бункера и начинают сварку. В процессе сварки отвод 21 вращаются вокруг оси манипулятора, кроме того стык перемещается в пространстве. При этом ролик 15, обкатываясь по это же поверхности, стабилизирует смещение электрода относительно вертикальной оси сечения отвода.

Перемещающаяся головка 8 удерживается поворачивающимися качалками механизмов 4 и 6 перемещения. Наблюдаемое на экране видеоконтрольного устройства смещение электрода относительно стыка корректируют включением механизма 13 и перемещением сварочной головки 8.

При сварке отвода другого диаметр перемещают каретку 23 по наклонной штанге 18 до соответствующего делени В этом случае сварочная головка занмает относительно отвода положение, определяемое роликами 15 и 16 с установленным ранее выпетом электрода и заданным смещением электрода относительно вертикальной оси сечения отвода. При необходимости, перемещая скалку 25, устанавливают новое необходимое смещение электрода.

После сварки стыка отвод поворачивают при помощи механизма 31 и смещают при помощи механизма 30 таким образом, чтобы ось очередного стыка совпала с осью манипулятора, а сам стык оказался в вертикальной плоскости. Затем производят сварку стыка. Выполнение сварочной головки устройства с наклонной штангой, несущей дополнительный ролик, позволяет одним перемещением каретки с выдвижной скалкой производить настройку устройства на сварку определенного диаметра отвода. При этом при вращении отвода одновременно стабилизируется как вылет электрода, так к смещение его относительно вертикальной оси сечения отвода. В то же время, вращая привод 27, перемещают скалку 25 с роликом 26, устанавливая требуемую (настроечную) величину смещения электрода относительно вертикальной оси сечения. Эту подстройку можно выполнять как перед сваркой, так и в процессе сварки, улучшая формирование сварного шва.

Таким образом, существенно упро|цается настройка устройства на сварку стыков отводов и, тем самым, повьапается производительность труда.

Экономический эффект от внедрения предлагаемого устройства для сварки отводов составляет около 109 тыс.руб. в год при сварке 16800 стыков на А200 отводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДАПО СТЫКУ | 1971 |

|

SU418296A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| Устройство для внутренней сварки кольцевых швов | 1977 |

|

SU735389A1 |

| Электродная головка для автоматической точечной контактной сварки | 1960 |

|

SU138678A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1989 |

|

SU1721959A1 |

| Автомат для сварки под слоем флюса | 1984 |

|

SU1146168A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| Устройство для автоматической сварки угловых швов | 1977 |

|

SU733937A1 |

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ ПОВОРОТНЫХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащее механизм вертикального перемещения, выполненный в виде двух параллельных качалок и шарнирно связанной с ними траверсы,сварочную головку и копирный ролик, жестко закрепленный на сварочной головке, отличающееся тем, что, с целью расширения технологических возможное- ,тей за счет обеспечения качественной сварки изделий, ось вращения которых значительно смещена относительно геометрической оси, оно снабжено механизмом горизонтального перемещения, выполненным в виде двух параллельных качалок и траверсы, шарнирно связанных между собой, механизмом настройки, выполненным в виде штанги и скалки, установленной на штанге с возможностью перемещения, и дополнительного копирного ролика, при этом качалки механизма горизонтального перемещения шарнирно связаны с траверсой механизма вертикального перемещения, штанга механизма настройки жестко закреплена на сварочной головке, а дополнительный копирный ролик смонтирован на скалке в плоскости, перпендикулярной плоскости расположения сварочной головки с возможностью перемещения вдоль оси скалки. 2. Устройство по п. 1, отличающееся тем, что щтанга месл ханизма настройки закреплена под углом 45 к ттоскбстя расположения эо .сварочной головки;. ч ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хромченеко Ф.А., Гинзбург Г,М | |||

| Технология и организация сварочных работ на монтаже тепловых электростанций | |||

| М., Энергия, 1967, с | |||

| Способ составления поездов | 1924 |

|

SU349A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматической дуговой сварки стыков поворотных цилиндрических изделий | 1976 |

|

SU642117A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-30—Публикация

1982-05-06—Подача