1

Изобретение относится к механосборочным работам, в частности к полуавтоматическим сборочным линиям бесспутникового типа для сборки деталей, например каркаса санок с продольными опорными планками, и может быть использовано в различных отраслях машиностроения, преимущественно, при сборке длинномерных деталей с плоскими базовыми поверхностями.

Наиболее близким техническим решением к изобретению является многопозиционный сборочный автомат бесспутникового типа, содержащий технологические агрегаты, расположенные по ходу процесса, устройство перемещения базовой детали с позиции на позицию, магазин комплектующих деталей с шиберным механизмом их выдачи, связанный с устройством перемещения, и ориеитирующее устройство.

Однако конструкция автомата усложнена и не обеспечивает возможности сборки на одной позиции базовой детали одновременно с комплектом деталей, многорядно расположенных на ней.

Целью изобретения является расширение технологических возможностей и упрощение конструкции.

Для достижения указанной цели магазин комплектующих деталей выполнен в виде блока кассет со сквозными пазами, расположенными с шагом крепления комплектующих деталей на базовой детали, и установлен в начале линии так, что продольные оси кассет параллельны направлению

перемещения. Устройство перемещения базовой детали совмещено с шиберным механизмом и выполнено в виде связанной с силовым цилиндром и установленной под магазином платформы, несущей сверху захваты, и направляющих, связывающих технологические агрегаты. При этом ориентирующее устройство выполнено в виде решетки с расположенными идентично кассетам магазина продольными пазами, в которых установлены пластинчатые пружины, и образующей совместно с направляющими с боковой стороиы линии окно для загрузки базовой детали, причем сверху на решетке установлено прижимное устройство.

Прижимное устройство выполнено в виде двух гребенок, установленных с возможностью поворота и связанных с решеткой.

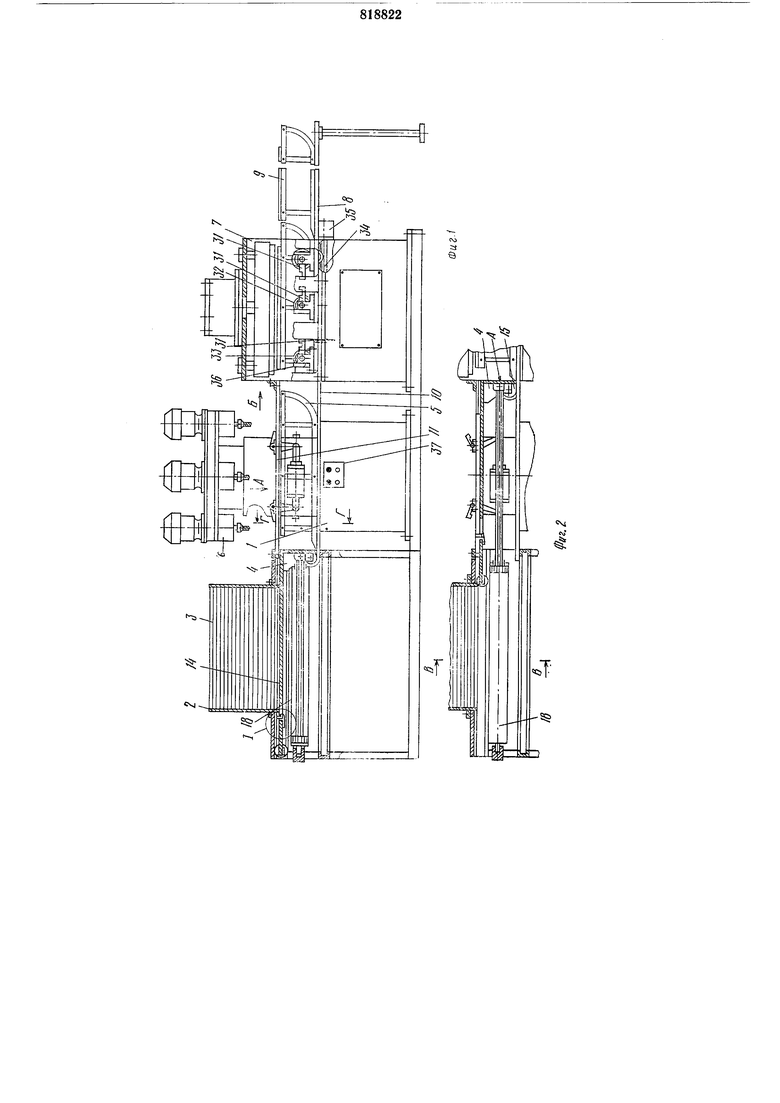

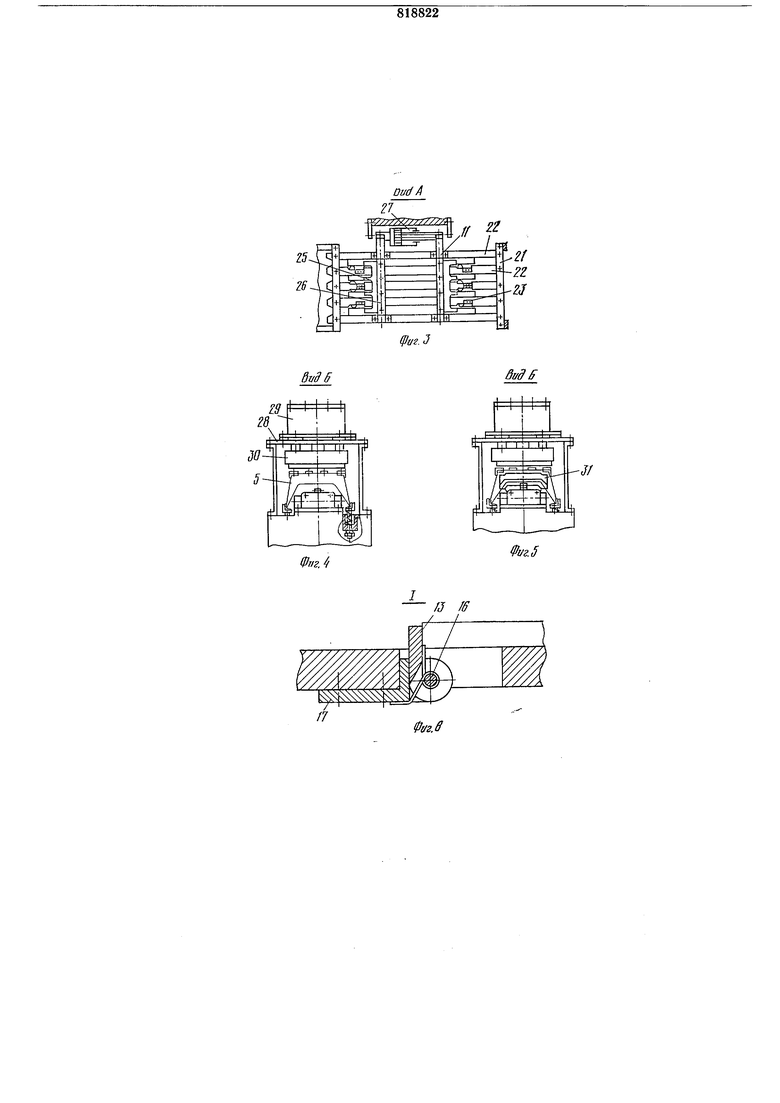

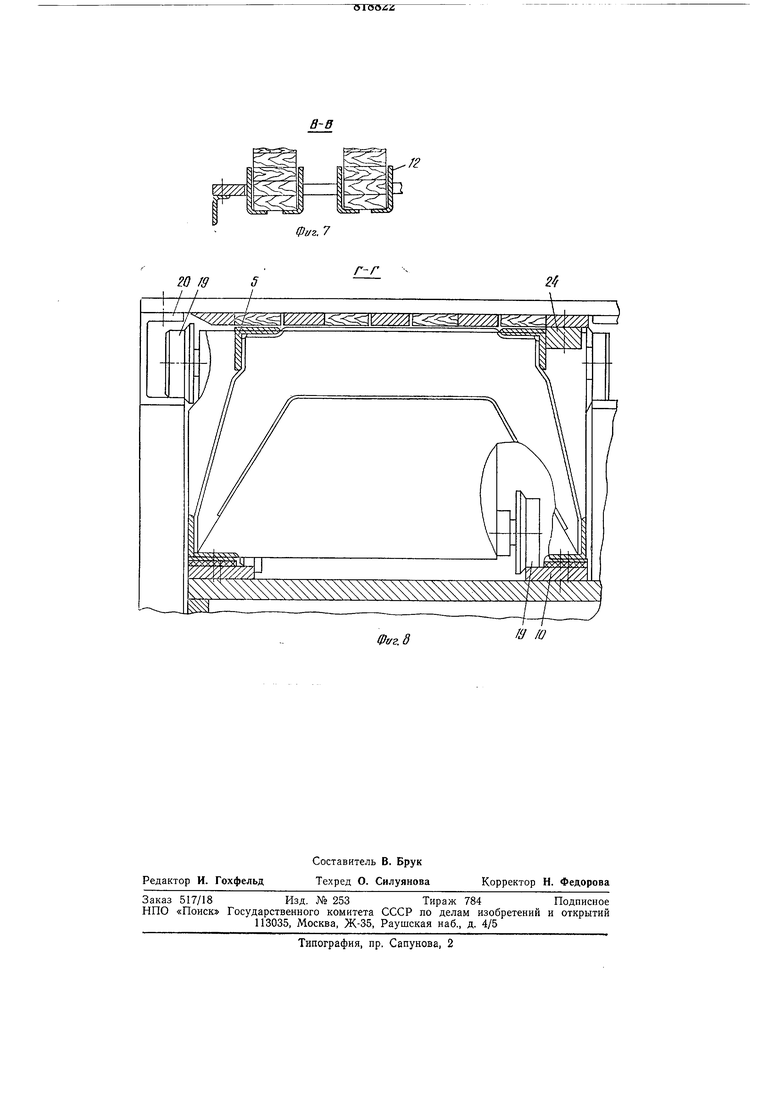

На фиг. 1 изображена предлагаемая полуавтоматическая линия, общий вид; на фиг. 2 - механизм перемещения по окончании рабочего хода; на фиг. 3 - вид А фиг. 1; на фиг. 4, 5 - вид Б фиг. 1; на

фиг. 6 - узел I фиг. 1; на фиг. 7 - сечение

В-В фиг. 2; на фиг. 8 - сечение Г-Г фиг. 1.

Полуавтоматическая линия нредставляет собой станину 1, на которой смонтированы магазин 2 планок 3 с устройством перемещения 4 каркаса 5 с позиции на позицию, станок 6 для сверловки и зенковки отверстий в планках, пресс 7 групповой клепки и стол 8 приема собранных санок 9, связанные направляющими 10 для каркаса. Между магазином 2 и прессом 7 установлено ориентирующее устройство 11 для взаимного ориентирования каркаса с нланками. Магазин 2 нредставляет собой блок кассет 12, расположенных с шагом крепления планок 3 на каркасе 5 санок. Магазин установлен в начале линии так, что продольные оси кассет параллельны ее направлению. Торцы кассет с обеих сторон выполнены открытыми, а в дне кассет имеются сквозные пазы для прохода подпружиненных захватов 13. Под магазином установлено устройство перемещения 4 каркаса, совмещенное с шиберным механизмом, который выполнен в виде подвижной нлатформы 14, несущей со стороны позиции сборки толкатель 15, а сверху - подпружиненные захваты 13, установленные в окнах платформы с возможностью подъема и опускания на осях 16, скрепленных с кронштейнами 17. Платформа связана с силовым цилиндром 18, шток которого прикреплен к толкателю, а гильза - к станине. Перемещение нлатформы осуществляется с помощью роликов 19, одни из которых перемещаются по направляющей 20, установленной над цилиндром 18, а другие, связанные со штоком, - по направляющим 10.

Ориентирующее устройство выполнено в виде рещетки 21, укрепленной на станине, с продольными сквозными пазами, расположенными идентично кассетам магазина. В пазах на направляющих 22 решетки укреплены пластинчатые пружины 23 для фиксирования планок в ориентированном положении. Ориентирование каркаса в поперечном направлении осуществляется с помощью упоров 24 на решетке, а в направлении линии - с помощью толкателя 15, плоскость А которого служит упором. Платформа 14 и решетка 21 расположены от направляющих 10 по высоте на уровне стыковочной поверхности каркаса с возможностью перемещения платформы под рещеткой. Рещетка вместе с направляющими 10 и толкателем 15 образует с боковой стороны линии окно для загрузки каркаса. Сверху на решетке укреплено прижимное устройство, выполненное в виде двух гребенок 25, неподвижно укрепленных на поворотных валах 26, связанных с цилиндром 27 прижима и решеткой.

Пресс групповой клепки представляет собой корпус в виде портала 28, укрепленного на станине 1. Сверху нортала укреплен силовой цилиндр 29 с пуансоном 30. В нижней части портала смонтированы три поворотные поддержки 31 (на каждый ряд 5 заклепок), установленные неподвижно на поворотных горизонтальных осях 32, несущих неподвил но шестерни 33, находящиеся в зацеплении с зубчатой рейкой 34, связанной со щтоком силового цилиндра 35

0 поворота поддержек. Крайние поддержки установлены с возмолсностью поворота в противоположных направлениях, а на станине имеются жесткие упоры 36, ограничивающие поворот всех поддержек в вертиJ5 кальном положении, что обеспечивает ориентирование каркаса относительно пуансона пресса.

Для возможности осаживания каркаса на поддержки при клепке направляющие 10

0 на позиции клепки выполнены разъемными и подпружинены так, что в исходном положении находятся на уровне направляющих позиций сверловки. Управление линией осуществляется с кноночного пульта 37.

5 Линия работает следующим образом.

Предварительно осуществляют подачу планок 3 на позицию сверловки, для чего включают отдельно силовой цилиндр 18. Платформа 14, перемещаясь вправо по хоQ ду линии, своими подпружиненными захватами 13 извлекает из блока кассет 12 нланки, которые попадают в пазы решетки 21 и при дальнейшем ходе цилиндра заталкиваются в решетку на всю длину, при этом

g платформа 14 проходит под решеткой 21, поддерживая планки 3. При обратном ходе цилиндра платформа 14 возвращается в исходное положение - под магазин 2, при этом захваты 13 поворачиваются во0 РУ своих осей 16 и утапливаются под действием веса планок 3 в кассетах в окнах платформы при прохождении под магазином. После отвода платформы планки в пазах решетки удерживаются нластинча5 тыми пружинами 23, которые поджимают их к направляющим 22 решетки.

Затем осуществляется загрузка каркаса 5 на позицию предварительной сборки - сверловки, при которой каркас продвигается между решеткой 21 и направляющими 10 до упоров 24, а в нродольном направлении - прижимается к плоскости А толкателя 15, при этом плоская стыковочная поверхность каркаса располагается непосредственно под решеткой с планками. Производится включение линии с пульта управления 37 нажатием кнопки. Срабатывает цилиндр 27, поворачивающий гребенки 25, прижимающие планки 3 к каркасу 5.

Q После прижима автоматически включается станок 6 для сверловки и зенковки и при ходе сверлильных головок вниз производится сверловка и зенковка отверстий в планках с каркасом. Вслед за отводом рабочих головок и отключением станка вручную закладывают заклепки в отверстия. При последующем включении устройства перемещения 4 предварительно срабатывает цилиндр 27 на отвод гребенок 25, а затем толкатель 15 по направляющим 10 перемещает предварительно собранный каркас 5 на позицию клепки и одновременно осуществляется подача планок из магазина 2 в рещетку 21.

Вновь загружается каркас и включается линия - производится прижим планок и сверловка отверстий. При ходе сверлильных головок вниз выдается команда на последовательное срабатывание цилиндра 35 и клепального пресса 7.

Цилиндр 35 с помощью рейки 34 и щестерен 33 поворачивает поддержки 31 в вертикальное полол ение, которые устанавливаются под рядами заклепок. При этом крайние поддержки, поворачиваясь в противоположных направлениях и воздействуя на поперечные перегородки каркаса, ориентируют последний в продольном направлении относительно пуансона 30 пресса. Затем осуществляется сверловка и клепка одновременно. При отводе пуансона обратным ходом цилиндра 35 поддержки 31 поворачиваются в горизонтальное исходное положение, при котором они не препятствуют перемещению каркаса. Затем на позиции сверловки закладываются заклепки в каркас и включают механизм перемещения 4, который после отжима гребенок 25 вновь производит подачу планок из магазина, перемещение предварительно собранного каркаса на позицию клепки и выталкивание последним собранных санок 9 с позиции клепки на стол 8 приема. Цикл повторяется.

6 Формула изобретения

1. Полуавтоматическая сборочная линия бесспутникового типа, содержащая технологические агрегаты, расположенные по ходу процесса, устройство перемещения базовой детали с позиции на позицию, магазин комплектующих деталей с щиберным механизмом их выдачи, связанный с устройством перемещения, и ориентирующее устройство, отличающееся тем, что, с целью расщирения технологических возможностей и упрощения конструкции, магазин комплектующих деталей выполнен в

виде блока кассет со сквозными пазами, расположенными с шагом крепления комплектующих деталей на базовой детали, и установлен в начале линии так, что продольные оси кассет параллельны направлению перемещения, а устройство перемещения базовой детали совмещено с шиберным механизмом и выполнено в виде связанной с силовым цилиняоом и установленной под магазином платЛормьт, несущей сверху захваты, и направляющих, связывающих технологические агрегаты, при этом ориентирующее устройство выполнено в виде рещетки с расположенными идентично кассетам магазина продольными

пазами, в которых установлены пластинчатые пружины, и образующей совместно с направляющими с боковой стороны линии окно для загрузки базовой детали, причем сверху па репгетке установлено прижимное

устро ство.

2. Линия по п. 1. отл ич а ющ а я с я тем, что прижимное устройство выполнено в виде ДВУХ гребенок, установ.яенных с возможностт.ю поворота и связанных с решеткой.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 545443, кл. В 23Р 21/00, 1974.

«

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Устройство для групповой клепки пакетов различной толщины | 1980 |

|

SU882693A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для групповой клепки | 1980 |

|

SU929297A1 |

| Устройство для групповой сборки деталей | 1978 |

|

SU751564A1 |

| Подающее устройство к промышленному роботу | 1984 |

|

SU1273204A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Автомат для изготовления проволочных решеток | 1985 |

|

SU1289642A1 |

MB

W

гь

Фаг.

dadff

Фиг. 5

/J К

/ I

$$$Щ

/7

Ф1/г.в

Фиг.

20 3

I {,7 2%::i5fe:S I% Г-Г

2

& /О

Фиг. 8 Ж

Авторы

Даты

1981-04-07—Публикация

1979-05-21—Подача