О

о

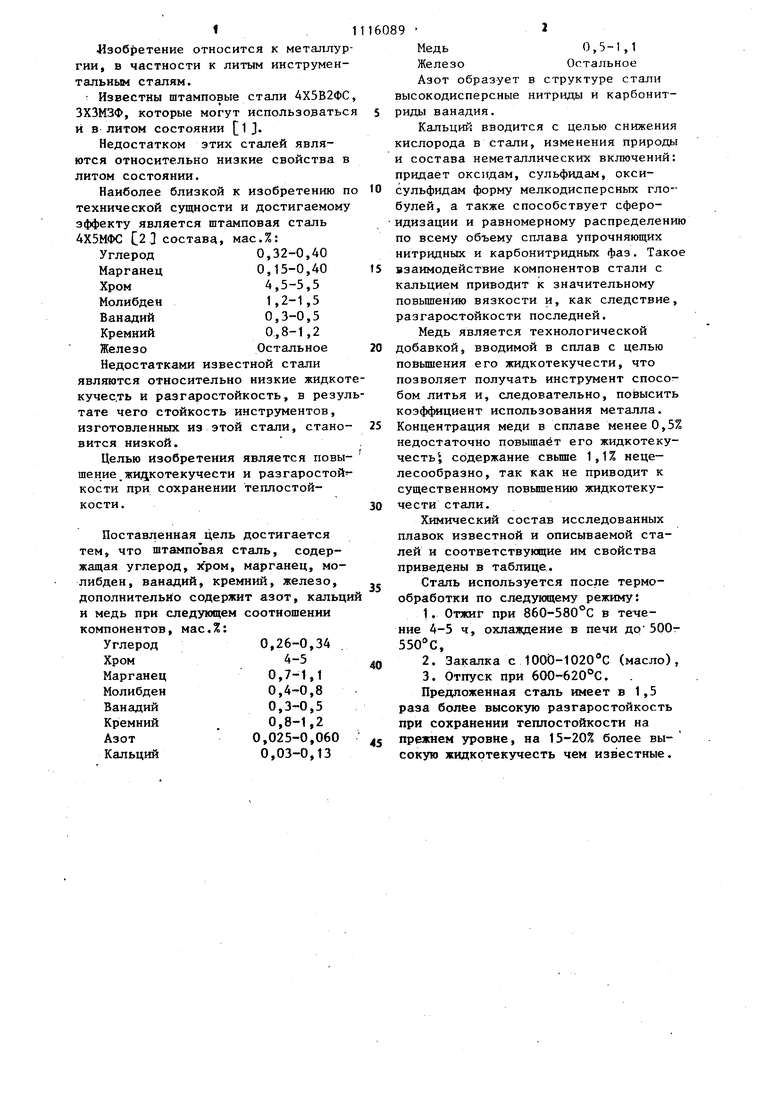

00 QD 11 Изобретение относится к металлургии, в частности к литым инструментальным сталям. Известны штамповые стали 4Х5В2ФС, ЗХЗМЗФ, которые могут использораться и в литом состоянии 1J. Недостатком этих сталей являются относительно низкие свойства в литом состоянии. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является штамповая сталь АХЗМФС 2 состава, мас.%: Углерод0,32-0,40 Марганец 0,15-0,40 Хром4,5-5,5 Молибден1,2-1,5 Ванадий0,3-0,5 Кремний0,8-1,2 ЖелезоОстальное Недостатками известной стали являются относительно низкие жидкотекучес.ть и разгаростойкость, в результате чего стойкость инструментов, изготовленных из этой стали, становится низкой. Целью изобретения является повышение жилкотекучести и разгаростой кости при сохранении теплостойкости. Поставленная цель достигается тем, что штамповая сталь, содержащая углерод, хром, марганец, молибден, ванадий, кремний, железо, дополнительно содержит азот, кальций и медь при следующем соотношении компонентов, мас,%: Углерод0,26-0,34 Хром4-5 Марганец0,7-1,1 Молибден0,4-0,8 Ванадий0,3-0,5 Кремний . 0,8-1,2 Азот 0,025-0,060 Кальций0,03-0,13 16 5 10 5 20 25 30 je 40 45 9 J Медь0,5-1,1 ЖелезоОстальное Азот образует в структуре стали высокодисперсные нитриды и карбонитРИДЫ ванадия. Кальций вводится с целью снижения кислорода в стали, изменения природы и состава неметаллических включений: придает оксидам, сульфидам, оксисульфидам форму мелкодисперсных глобулей, а также способствует сфероидизации и равномерному распределению по всему объему сплава упрочняющих нитридных и карбонитридных фаз. Такое взаимодействие компонентов стали с кальцием приводит к значительному повышению вязкости и, как следствие, разгаростойкости последней. Медь является технологической добавкой, вводимой в сплав с целью повьш1ения его жидкотекучести, что позволяет получать инструмент способом литья и, следовательно, повысить коэффициент использования металла. Концентрация меди в сплаве менее 0,5% недостаточно повышает его жидкотекучесть содержание свьше 1,1% нецелесообразно, так как не приводит к существенному повьшению жидкотекучести стали. Химический состав исследованных плавок известной и описываемой сталей и соответствующие им свойства приведены в таблице. Сталь используется после термообработки по следуняцему режиму: 1. Отжиг при 860-580°С в течение 4-5 ч, охлаждение в печи до500550 С, 2. Закалка с 1000-1020 с (масло), 3. Отпуск при 600-620°С. Предложенная сталь имеет в 1,5 раза более высокую разгаростойкость при сохранении теплостойкости на прежнем уровне, на 15-20% более высокую жидкотекучесть чем известные.

О го

U-1

I

о о

О

о о о О -О

о

- ГЧ - гч

а о

чО чО чО

чО vO О

1Л ш чо

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная штамповая сталь | 1979 |

|

SU810849A1 |

| Литейная штамповая сталь | 1989 |

|

SU1627585A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Литая штамповая сталь | 1988 |

|

SU1507852A1 |

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Литейная инструментальная сталь | 1988 |

|

SU1601185A1 |

| Литейная штамповая сталь | 1981 |

|

SU950793A1 |

| Штамповая сталь | 1982 |

|

SU1044663A1 |

| Литая штамповая сталь | 1984 |

|

SU1235982A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

ШТАМПОВАЛ СТАЛЬ, содержащая углерод, хром, марганец, молибден, ванадий, кремний, железо, о т л ичающаяся тем, что, с целью повышения разгаростойкости и жидкотекучести при сохранении теплостойкости, она дополнительно содержит азот, кальций и медь при следующем соотношении компонентов, мас.%: Углерод0,26-0,34 Хром , 4-5 Марганец0,7-1,1 Молибден0,4-0,8 Ванадий0,3-0,5 Кремний0,8-1,2 Азот0,025-0,060 Кальций0,03-0,13 Медь0,5-1,1 ЖелезоОстальное

СЧ

00 г

1Г1

Ш О S Q

S

о О

о н

D

СО

Г1

о

м

о

00 о

t

о

-

1Л

о

ЧО

U-) N|

00

Ю 1Л

k

о

00

чО О

О

СМ чО

СП

О 00С

чО чО

ЧО чО

irv

ш

с) m лчО

чО чО

чОчОчО

0)

к

о н

о г

чО

ш

сч

«

г.

о

Оч

оо

- го чО

I-

I X

о о

о - - о о

го о

см

CN

г о

сч

ft

ъ

«ч

оо

о

о

о 1Л1оо

го

ео го

ЧО оо

- о

1Л

гого го

оо

о о о

о

го

ъА

оо

о

чО

о

Г- о

0

о

о сч

ел

о

г. о

СУ

о

t

t ю

vO го со

г

1Г

о о

о tvl

о г

г- г

го

t

00 Оч

r

ю

ЧО

k

,0

о о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

Авторы

Даты

1984-09-30—Публикация

1983-07-27—Подача