В известном устройстве для изготовления труб прессованием и вибрированием прессование производится вертикальным вращающимся стержнем, на котором имеются закругления, а вибрирование производится стоящим на основании мащины встряхивающим приспособлением.

В описываемом устройстве уплотнение стенок изделия (трубы) производится вибрированием и прессованием (вибровальцеванием), что обеспечивает способность труб выдержать после торкретирования напор до 20 атм.

Вибровальцевание производится с помощью виброголовки и вальца, смонтированных на сердечнике вибровальцовочной мащины. Форма для изготовления труб выполнена самораспалубливающейся.

Для установки формы на вибровальцовочную мащину, транспортировки ее в камеру твердения и затем к навивочной мащине применяетх:я щахтный подъемник с клетью.

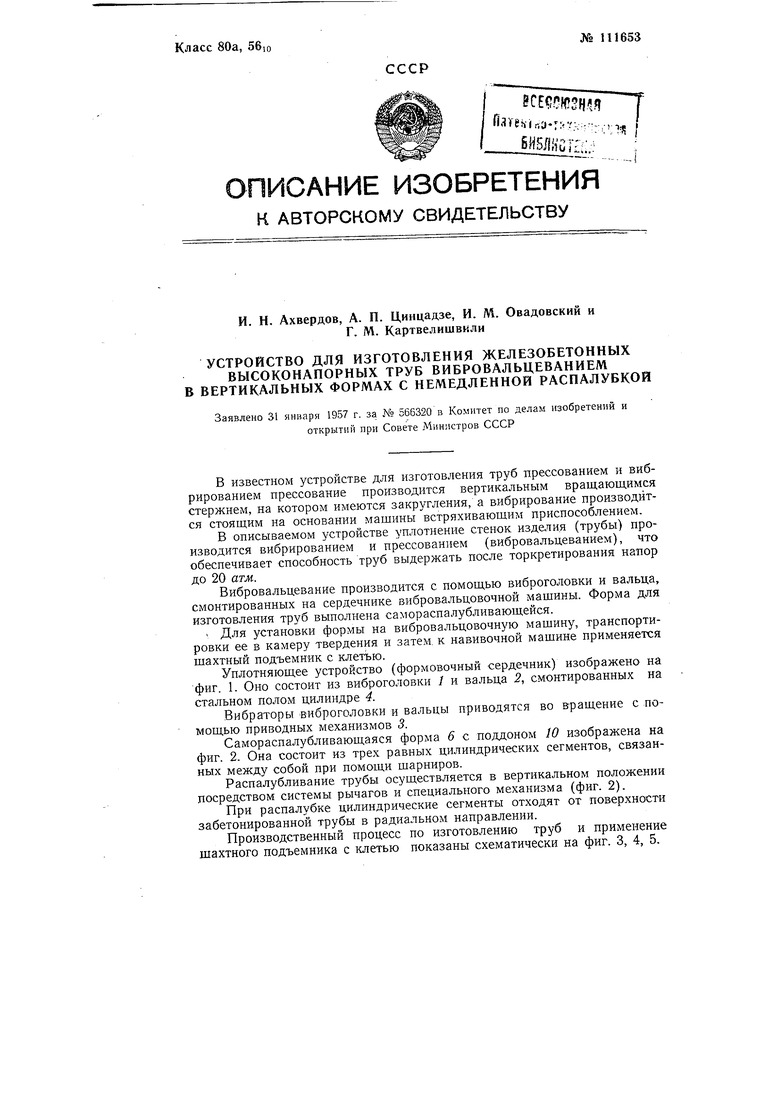

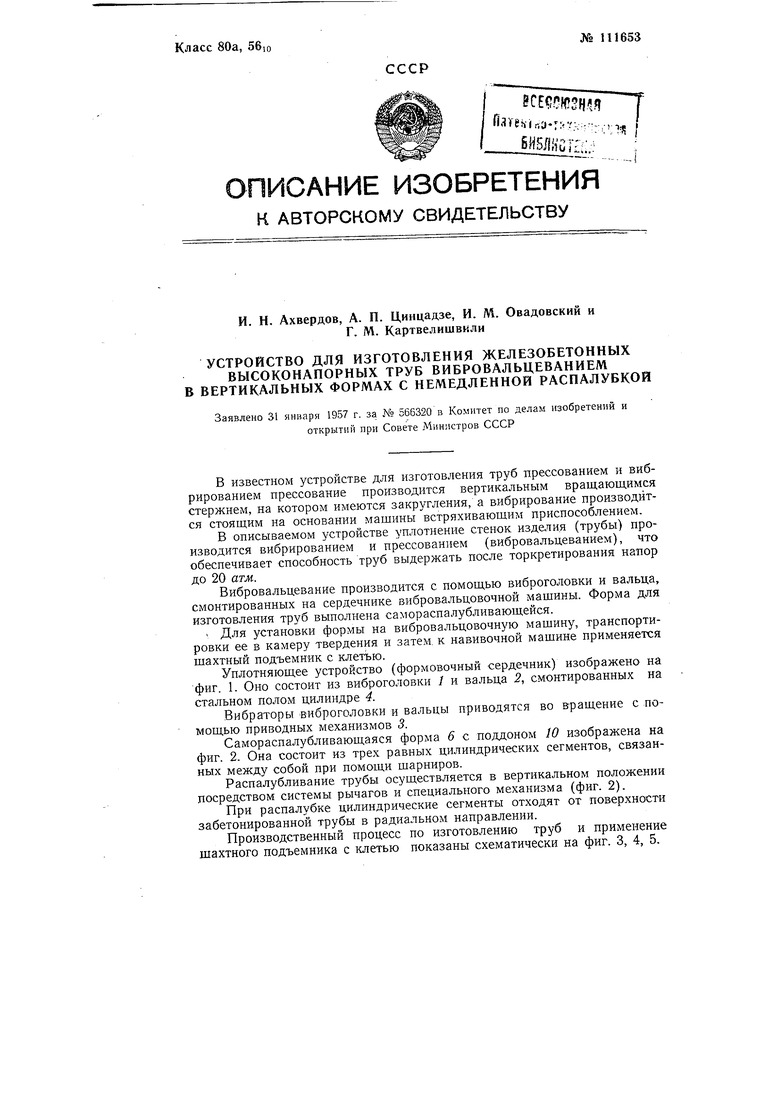

Уплотняющее устройство (формовочный сердечник) изображено на фиг. 1. Оно состоит из виброголовки / и вальца 2, смонтированных на стальном полом цилиндре 4.

Вибраторы виброголовки и вальцы приводятся во вращение с помощью приводных механизмов 5.

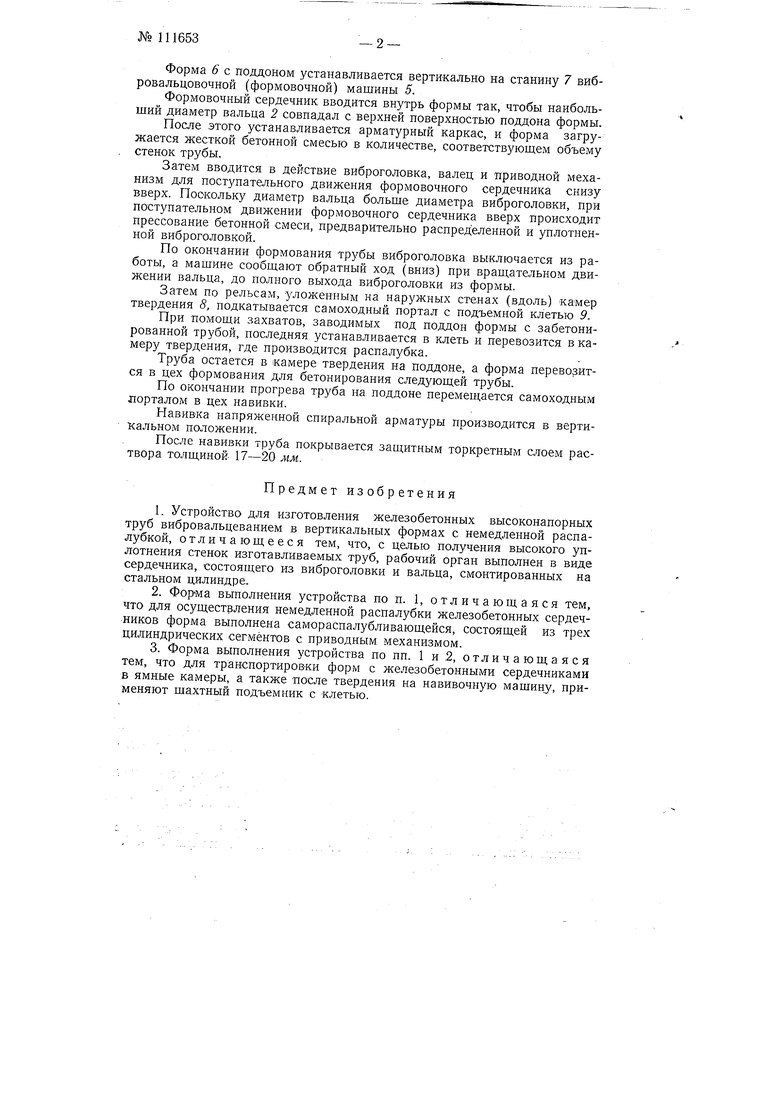

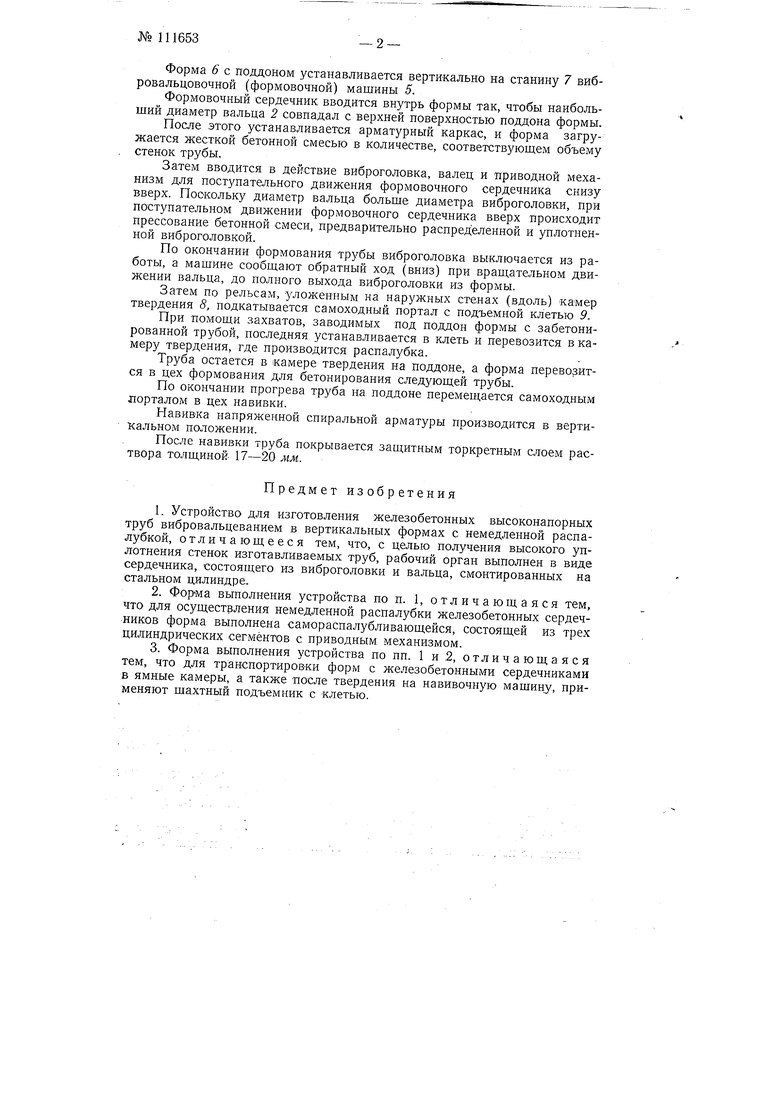

Самораспалубливающаяся форма 6 с поддоном 10 изображена на фиг. 2. Она состоит из трех равных цилиндрических сегментов, связанных между собой при помощи щарниров.

Распалубливание трубы осуществляется в вертикальном положении посредством системы рычагов и специального механизма (фиг. 2).

При распалубке цилиндрические сегменты отходят от поверхности забетонированной трубы в радиальном направлении.

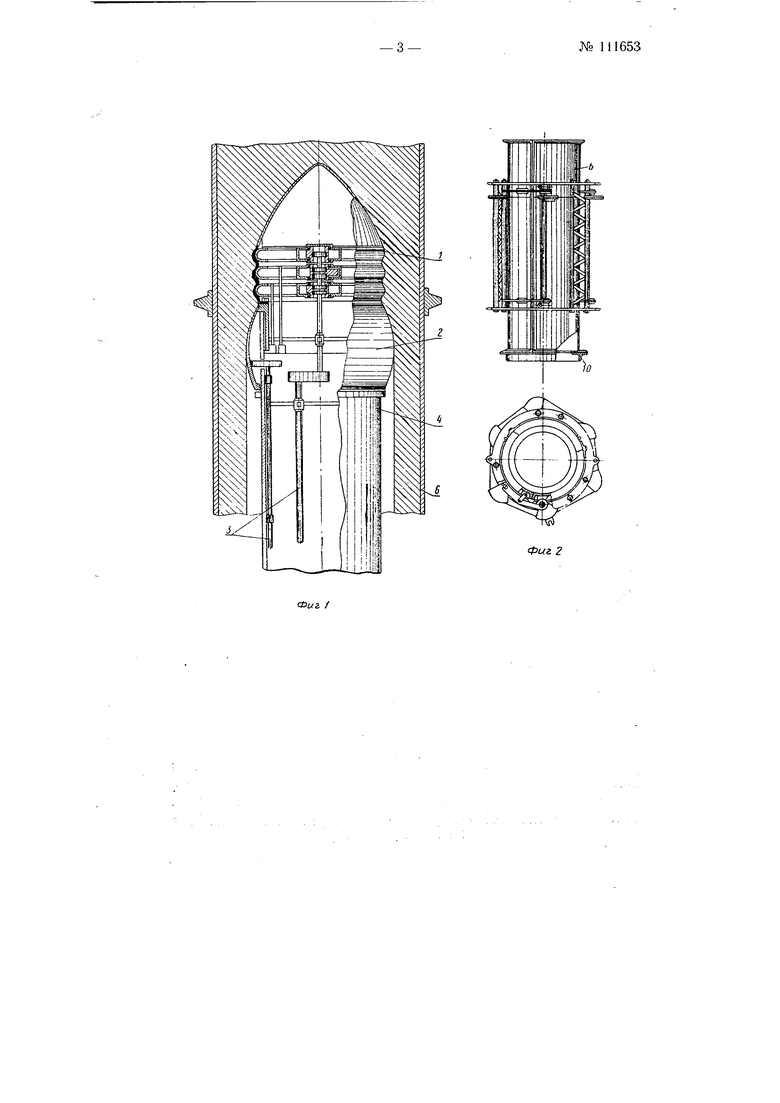

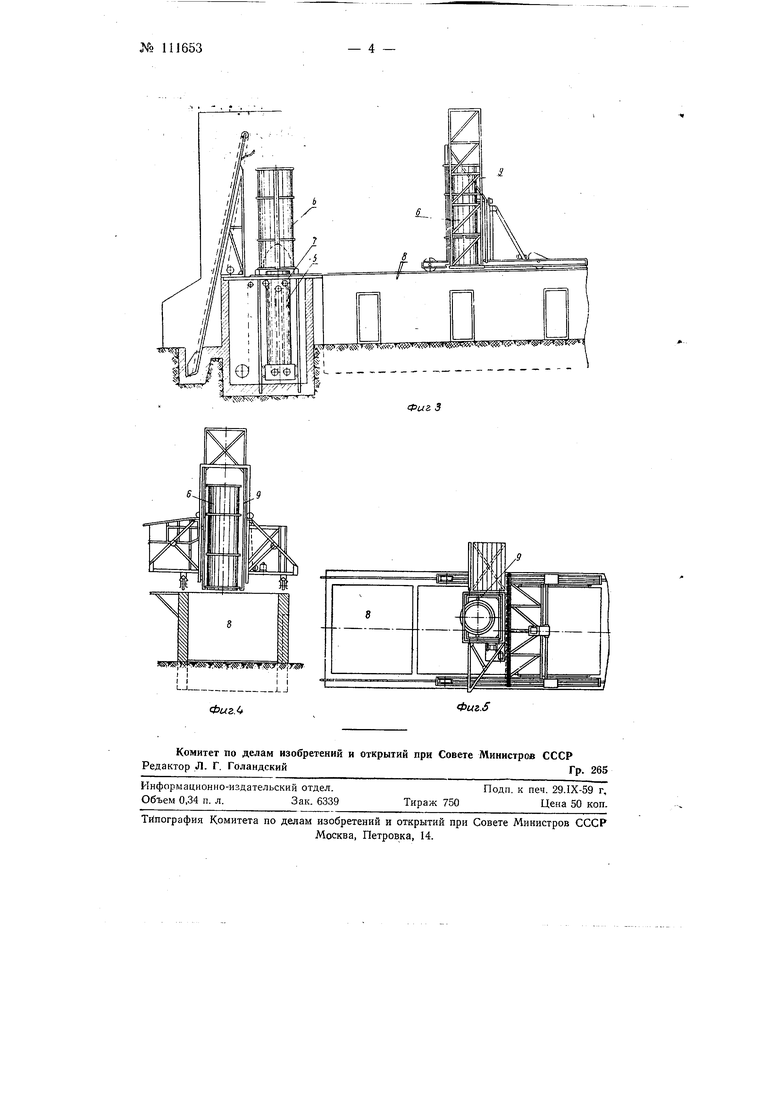

Производственный процесс по изготовлению труб и применение шахтного подъемника с клетью показаны схематически на фиг. 3, 4, 5.

№111653- 2 -

Форма 6 с поддоном устанавливается вертикально на станину 7 вибровальцовочной (формовочной) машины 5.

Формовочный сердечник вводится внутрь формы так, чтобы наибольший диаметр вальца 2 совпадал с верхней поверхностью поддона формы.

После этого устанавливается арматурный каркас, и форма загружается жесткой бетонной смесью в количестве, соответствующем объему стенок трубы.

Затем вводится в действие внброголовка, валец и приводной механизм для постзпательного движения формовочного сердечника снизу вверх. Поскольку диаметр вальца больше диаметра виброголовки, при поступательном движении формовочного сердечника вверх происходит прессование бетонной смеси, предварительно распределенной и уплотненной виброголовкой.

По окончании формования трубы виброголовка выключается из работы, а машине сообшают обратный ход (вниз) при врап1,ательном движении вальца, до полного выхода виброголовки из формы.

Затем по рельсам, уложенным на наружных стенах (вдоль) камер твердения 8, подкатывается самоходный портал с подъемной клетью 9.

Прн помоши захватов, заводимых под поддон формы с забетонированной трубой, последняя устанавливается в клеть и перевозится в камеру твердения, где производится распалубка.

Труба остается в камере твердения на поддоне, а форма перевозится в цех формования для бетонирования следующей трубы.

По окончании прогрева труба на поддоне перемещается самоходным лорталом в цех навивки.

Навивка напряженной спиральной арматуры производится в вертикальном положении.

После навивки труба покрывается защитным торкретным слоем раствора толщиной 17-20 мм.

Предмет изобретения

1.Устройство для изготовления железобетонных высоконапорных труб вибровальцеванием в вертикальных формах с немедленной распалубкой, отличающееся тем, что, с целью получения высокого уплотнения стенок изготавливаемых труб, рабочий орган выполнен в виде сердечника, состоящего из виброголовки и вальца, смонтированных на стальном цилиндре.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что для осуществления немедленной распалубки железобетонных сердечников форма выполнена самораспалубливающейся, состоящей из трех цилиндрических сегментов с приводным механизмом.

3.Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что для транспортировки форм с железобетонными сердечниками в ямные камеры, а также после твердения на навивочную машину, применяют шахтный подъемник с клетью.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ формования железобетонных элементов и установка для его осуществления | 1976 |

|

SU692728A1 |

| Установка для изготовления армоцементных изделий | 1961 |

|

SU142925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2099184C1 |

| Пресс-форма для изготовления бетонных и железобетонных криволинейных элементов | 1986 |

|

SU1433805A1 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

| Пост сборки и разборки форм в технологической линии для изготовления железобетонных труб | 1981 |

|

SU961961A1 |

| Подвижная установка для изготовления железобетонных изделий | 1955 |

|

SU112911A1 |

Авторы

Даты

1957-01-01—Публикация

1957-01-31—Подача