(54)

ПОСТ СБОРКИ И РАЗБОРКИ ФОРМ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пост сборки форм преимущественно для линий изготовления бетонных труб | 1988 |

|

SU1648775A1 |

| Конвейерная линия для формования железобетонных изделий | 1989 |

|

SU1682172A1 |

| Технологический узел распалубки железобетонных изделий и подготовки форм | 1989 |

|

SU1705086A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Технологическая линия производства железобетонных изделий в разъемных вакуум-формах | 1989 |

|

SU1655792A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU998117A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU663588A1 |

| Распалубочное приспособление | 1985 |

|

SU1303420A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

Изобретение относится к оборудованию для производства железобетонных труб методом радиального прессования с немедленнойраспалубкой и может быть использовано в технологических линиях на заводах ЖБИ и ЖБК.. .

Известен пост сборки и разборки форм, входящих в состав технологической линии для и-зготовления железобетонных труб, содержащий мостовой кран и .тележки, несущие поддоны и перемещаемые по направляющим. После формования форма с изделием посредством мостового крана, переносится на тележку., где происходит распалубка изделия.. Форму снимают вверх и снова собирают с поддоном, при этом центрирование производится вручную 1.

Наиболее близким к предлагаемому по технической сущности является пост-. Сборки и разборки форм в тех.нологичес.кой линии для изготовления железобетонных труб, содержащий конвейер в виде грузовых платформ, перемещаемых по рельсовым направляющим основания, сбор-но.-разборную форму состоящую из сменных поддонов, установленных на грузовых платформах, и раздвижной бортоснастки, и мунипулятор в захватах которого смонтирована бортоснастка, соединяющий пост формования с постом сборки и разборки форм С23,

Недостатком .известных постов является низкая их производительность за счет затраты значительного времени на центровку поддона относительно , бортоснастки.

Цель изобретения - повышение про10изводительности поста.

Указанная цель достигается тем, что пост сборки и разборки форм в ., технологической линии для изготовления железобетонных труб, содержащий

15 конвейер в виде грузовых платформ, перемещаемых по рельсовым направляющим, основания, сборно-разборнуй фор.му,- состоящую из сменных поддонов, установленных на грузовых платформах,

20 и раздвижной бортоснастки, и манипулятор, в захватах которого смонтирована бортоснастка, соединяющий пост формования с постом сборки и разборки форм, снабжен устройством для

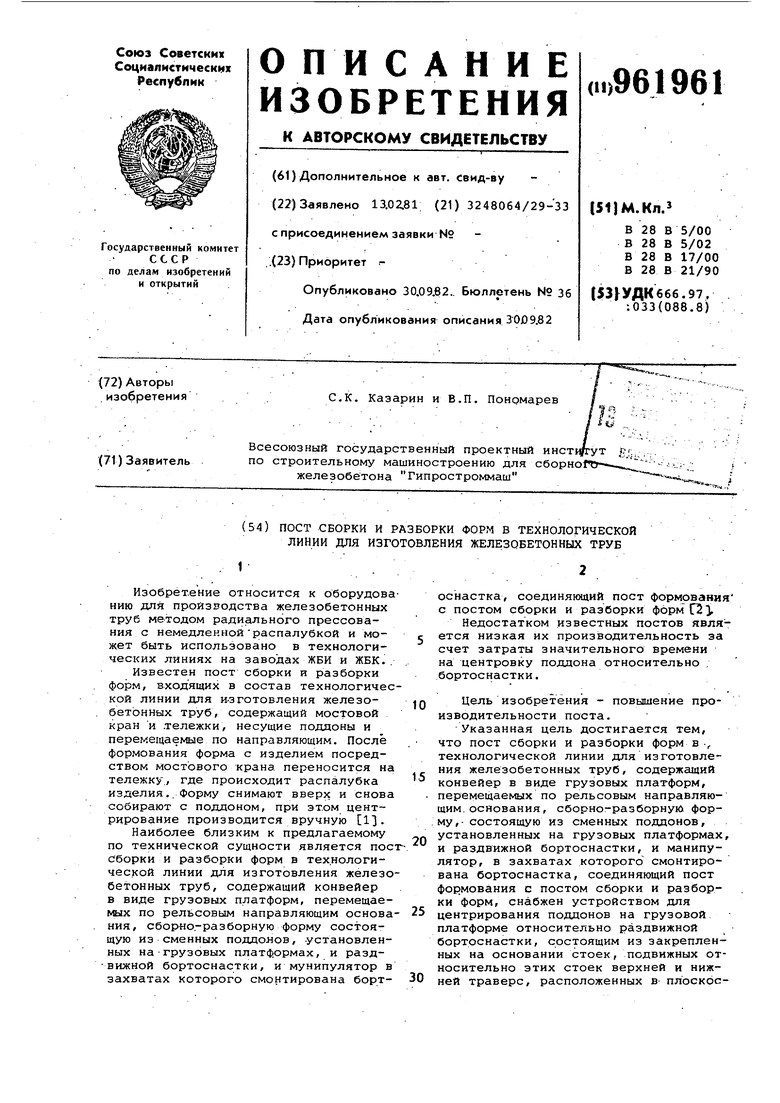

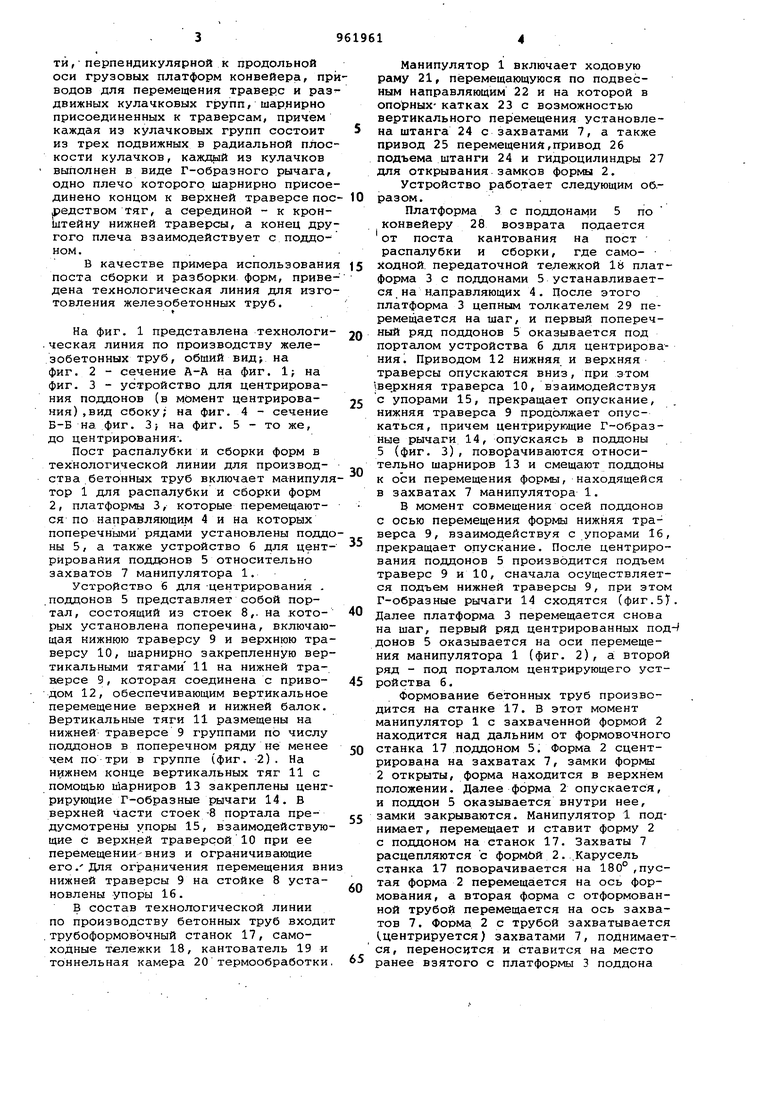

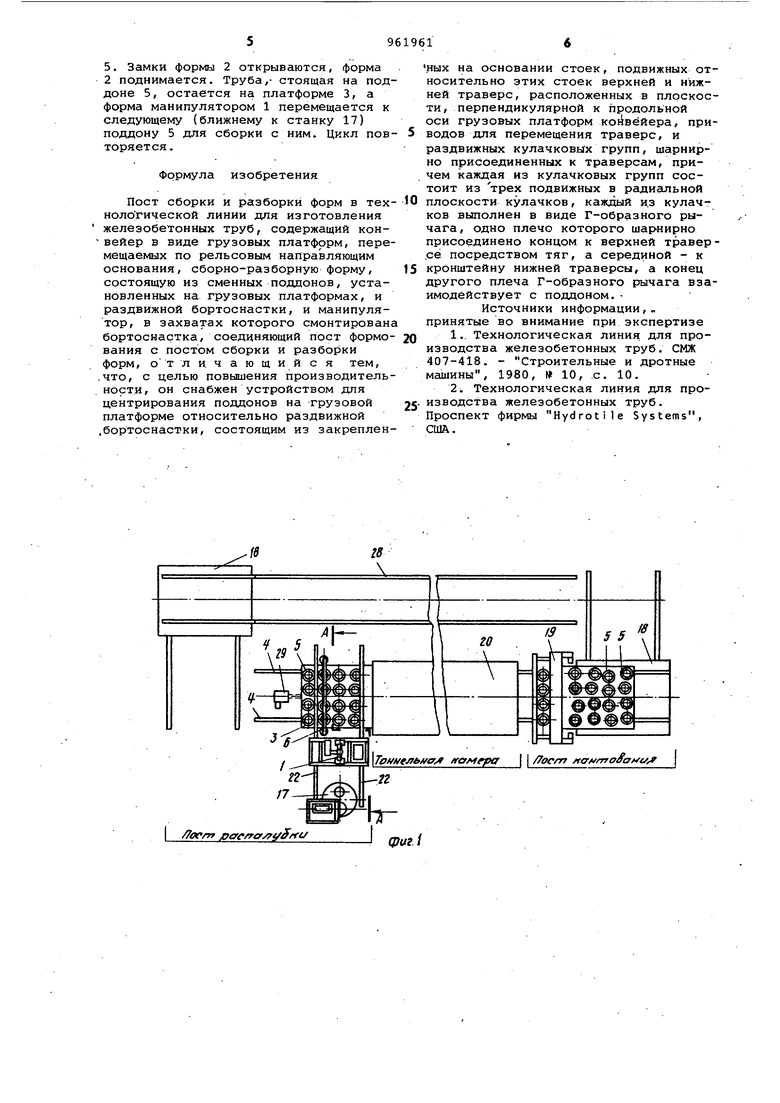

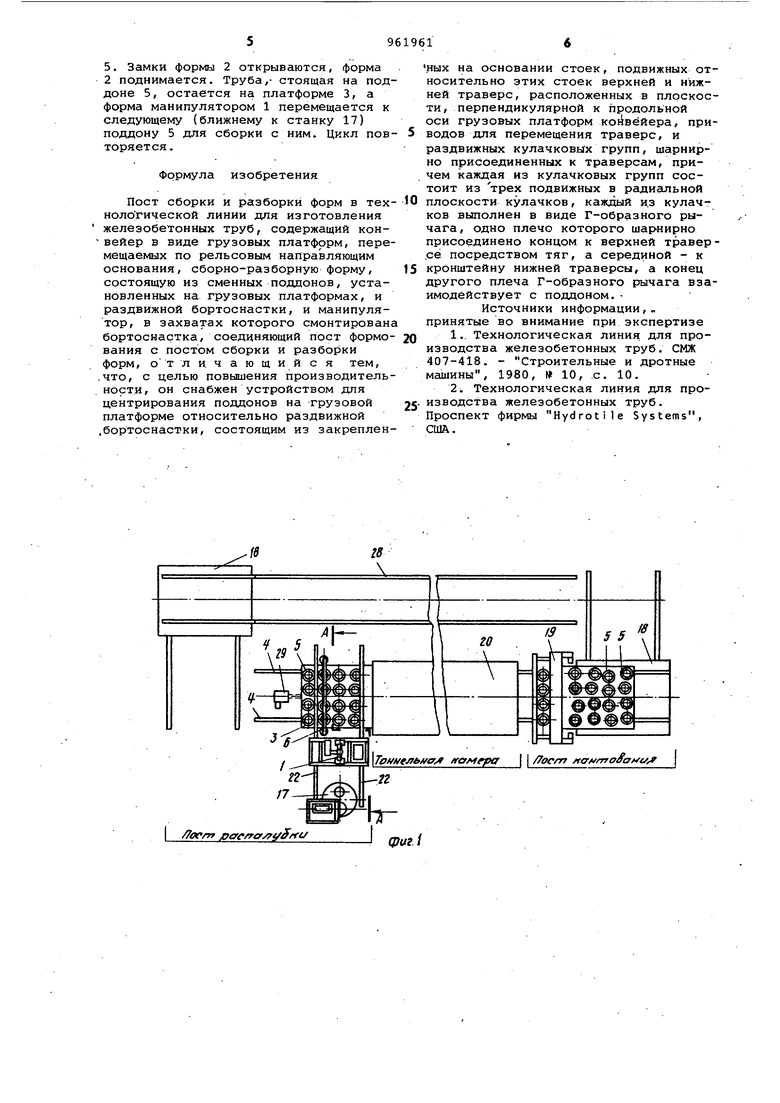

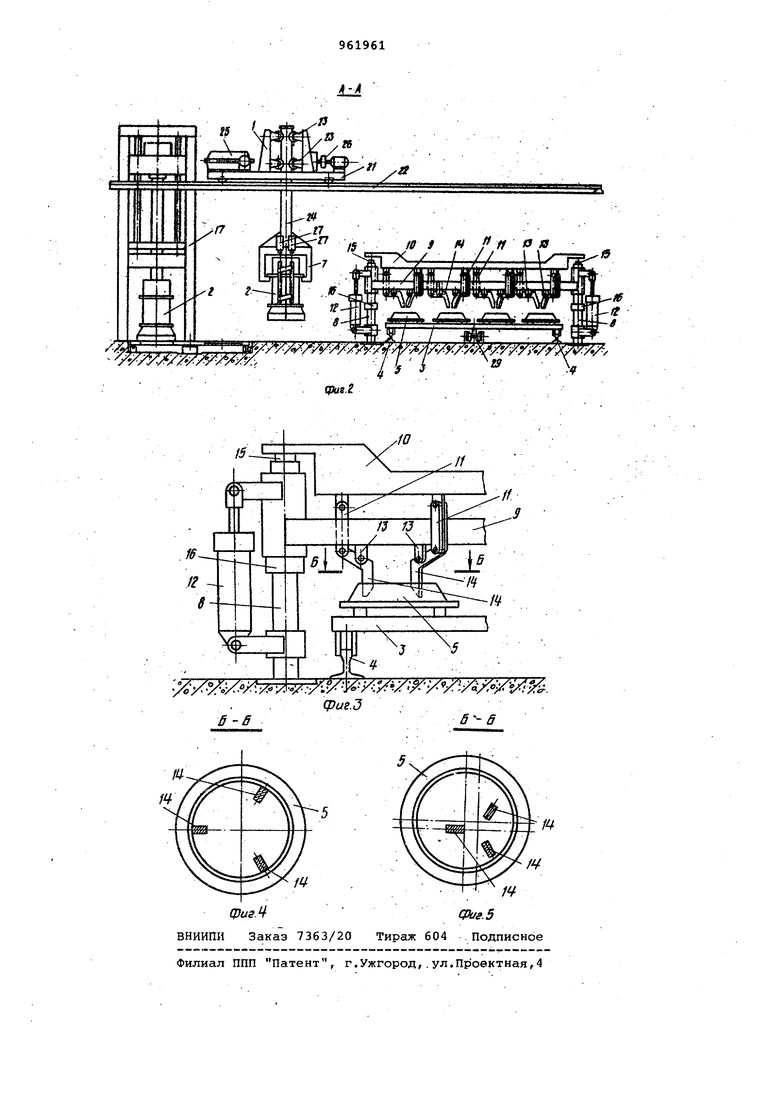

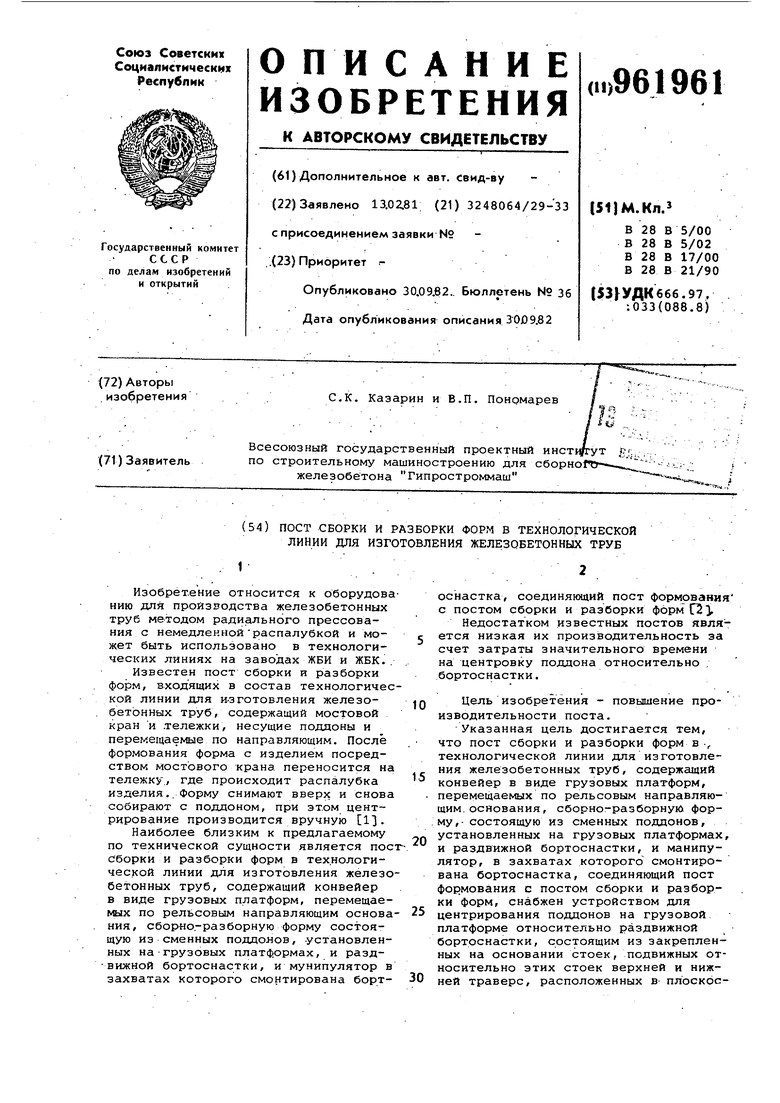

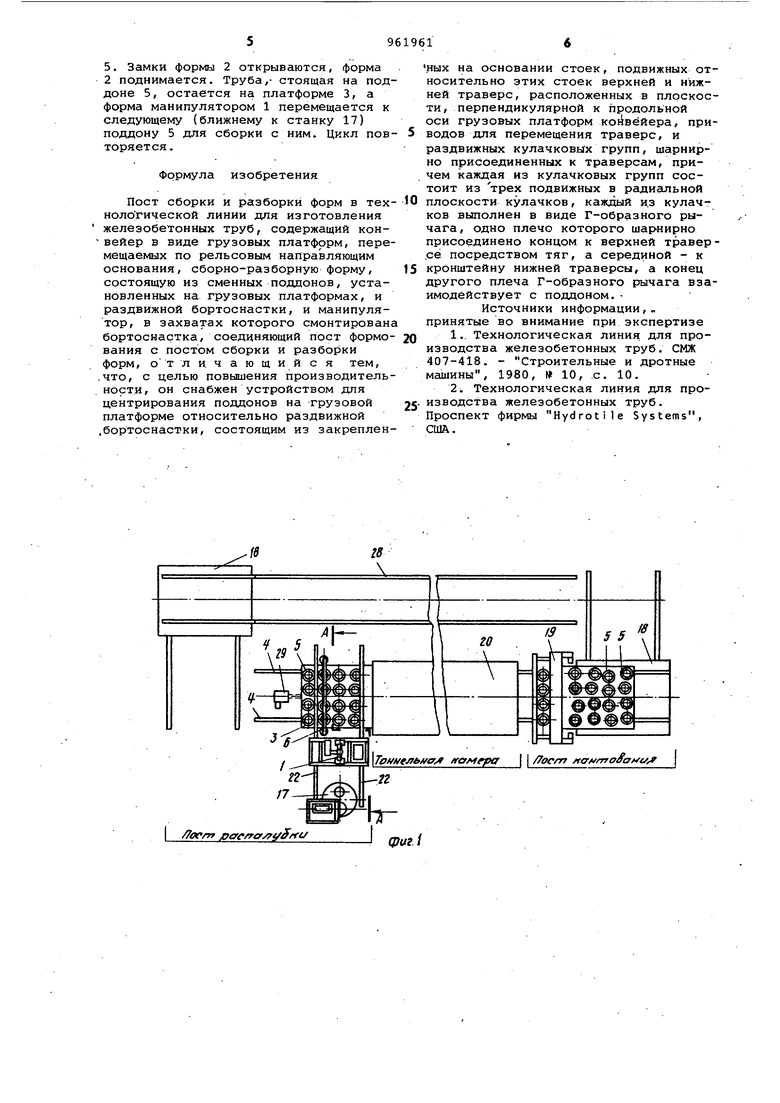

25 центрирования поддонов на грузовой платформе относительно раздвижной бортоснастки, состоящим из закрепленных на основании стоек, подвижных относительно этих стоек верхней и ниж30ней траверс, расположенных в плоскоети, перпендикулярной к продольной оси грузовых платформ конвейера, пр водов для перемещения траверс и раз движных кулачковых групп, шарнирно присоединенных к траверсам, причем каждая из кулачковых групп состоит из трех подвижных в радиальной плос кости кулачков, каждый из кулачков выполнен в виде Г-образного рычага, одно плечо которого шарнирно присое динено концом к верхней траверсе пос редством тяг, а серединой - к кронштейну нижней траверсы, а конец дру гого плеча взаимодействует с поддоном.. . В качестве примера использовани поста сборки и разборки форм, приве дена технологическая линия для изго товления железобетонных труб. На фиг. 1 представлена технологи.ческая линия по производству железобетонных труб, обший вид на фиг. 2 - сечение А-А на фиг. Ij на фиг. 3 - устройство для центрирования поддонов (в момент центрирования) ,вид сбоку; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - то же, до центрирования . Пост распалубки и сборки форм в технологической линии для производства бетонных труб включает манипуля тор 1 для распалубки и сборки форм 2, платформы 3, которые перемещаются по направляющим 4 и на которых поперечными рядами установлены поддо ны 5 , а также устройство 6 для центрирования поддонов 5 относительно захватов 7 манипулятора 1. Устройство 6 для -центрирования . .поддонов 5 представляет собой портал, состоящий из стоек 8,. на которых установлена поперечина, включающая нижнюю траверсу 9 и верхнюю траверсу 10, шарнирно закрепленную вертикальными тягами 11 на нижней траверсе 9, которая соединена с приводом 12, обеспечивающим вертикальное перемещение верхней и нижней балок. Вертикальные тяги 11 размещены на нижней траверсе 9 группами по числу поддонов в поперечном ряду не менее чем по три в группе (фиг. 2). На нижнем конце вертикальных тяг 11 с помощью Шарниров 13 закреплены центрирующие Г-образные рычаги 14. В верхней части стоек -8 портала предусмотрены упоры 15, взаимодействующие с верхней траверсой 10 при ее перемещениивниз и огра«ичивающие его .Для ограничения перемещения вни нижней траверсы 9 на стойке 8 установлены упоры 16. в состав технологической линии по производству бетонных труб входит .трубоформовочный станок 17, самоходные тележки 18, кантователь 19 и тоннельная камера 20 термообработки Манипулятор 1 включает ходовую раму 21, перемещающуюся по подвесным направляющим 22 и на которой в опорных- катках 23с возможностью вертикального перемещения установлена штанга 24 с захватами 7, а также привод 25 перемещений,привод 26 подъема штанги 24 и гидроцилиндры 27 для открывания замков формы 2. Устройство работает следующим образом.. Платформа 3 с поддонами 5 по конвейеру 28 возврата подается от поста кантования на пост распалубки и сборки, где самоходной, передаточной те.лежкой 1ь платформа 3 с поддонами 5 устанавливается на направляющих 4. После этого платформа 3 цепным толкателем 29 перемещается на шаг, и первый поперечный ряд поддонов 5 оказывается под порталом устройства 6 для центрирования. Приводом 12 нижняя и верхняя траверсы опускаются вниз, при этом 1ве.рхняя траверса 10, взаимодействуя с упорами 15, прекращает опускание, нижняя траверса 9 продолжает опускаться, причем центрирующие Г-образные рычаги 14, опускаясь в поддоны 5 (фиг. 3), поворачиваются относительно шарниров 13 и смещают поддоны к оси перемещения формы, находящейся в захватах 7 манипулятора 1. В момент совмещения осей поддонов с осью перемещения формы нижняя траверса 9, взаимодействуя с упорами 16, прекращает опускание. После центрирования поддонов 5 производится подъем траверс 9 и 10, сначала осуществляется подъем нижней траверсы 9, при этом Г-образные рычаги 14 сходятся (фиг.57. Далее платформа 3 перемещается снова на шаг, первый ряд центрированных под-/ донов 5 оказывается на оси перемещения манипулятора 1 (фиг. 2), а: второй ряд - под порталом центрирующего устройства 6. Формование бетонных труб производится на станке 17. В этот момент манипулятор 1 с захваченной формой 2 находится над дальним от формовочного станка 17 поддоном 5. Форма 2 сцентрирована на захватах 7, замки формы 2 открыты, форма находится в верхнем положении. Далее форма 2 опускается, и поддон 5 оказывается внутри нее, замки закрываются. Манипулятор 1 поднимает, перемещает и ставит форму 2 с поддоном на станок 17. Захваты 7 расцепляются с формой 2. .Карусель станка 17 поворачивается на 180°,пустая форма 2 перемещается на ось формования, а вторая форма с отформованной трубой перемещается на ось захватов 7. Форма 2 с трубой захватывается (.центрируется) захватами 7, поднимается, переносится и ставится на место ранее взятого с платформы 3 поддона

Формула изобретения

Пост сборки и разборки форм в тех- Ю нологической линии для изготовления железобетонных труб, содержащий конвейер в виде грузовых платформ, перемещаемых по рельсовым направляющим основания, сборно-разборную форму, 15 состоящую из сменных поддонов, установленных на грузовых платформах, и раздвижной бортоснастки, и манипулятор, в захват-ах которого смонтирована бортоснастка, соединяющий пост формо- 20 вания с постом сборки и разборки форм, о т л и. ч а ю щ и и с я тем, .что, с целью повышения производительности, он снабжен устройством для центрирования поддонов на грузовой 2S платформе относительно раздвижной .бортоснастки, состоящим из закрепленных на основании стоек, подвижных относительно этих стоек верхней и нижней траверс, расположенных в плоскости, перпендикулярной к продольной оси грузовых платформ койвёйера, приводов для перемещения траверс, и раздвижных кулачковых групп, шарнирно присоединенных к траверсам, причем каждая из кулачковых групп состоит из трех подвижных в радиальной плоскости кулачков, каждый и.з кулачков выполнен в виде Г-образного рычага, одно плечо которого шарнирно присоединено концом к верхней травер .сё посредством тяг, а серединой - к кронштейну нижней траверсы, а конец другого плеча Г-образного рычага взаимодействует с поддоном.

Источники информации,, принятые во внимание при экспертизе

2, Технологическая линия для производства железобетонных труб. Проспект фирмы Hydrotile Systems, США.

Авторы

Даты

1982-09-30—Публикация

1981-02-13—Подача