Изобретение относится к технологии изготовления коллекторов электрических машин и может быть использовано в электротехнической промышленности.

Известен способ изготовления коллектора электрической машины, согласно которому пакет коллекторных пластин устанавливают в пресс-форму, туда же на технологический знак одевают армировочную втулку и опрессовывают пластмассой. Для улучшения связи втулки с пластмассой на наружной цилиндрической поверхности армировочной втулки выполняют пазы, сечение которых имеет форму ласточкиного хвоста 1.

Недостатками такого способа являются большая трудоемкость изготовления и .большой расход материала, так как материал из канавок армировочной втулки идет в стружку.

Известен также способ изготовления коллектора электрической машинь, включаюшлй навивку армировочной пружины, установку в пресс-форму пакета коллекторных пластин, установку армировочной пружины на технологический знак пресс-формы и опрессовку пластмассой 2.

Недостатком известного способа является низкое качество изготавливаемых изделий вследствие плохого заполнения объема коллектора пластмассой.

Целью изобретения является повышение качества изготавливаемых изделий за счет лучшего заполнения объема коллектора пластмассой.

Поставленная цель достигается тем, что при способе изготовления коллектора электрической машины, включаюшем навивку армировочной пружины, установку в пресс({юрму пакета коллекторных пластин, уста. новку армировочной пружины на технологический знак пресс-формы и опрессовку пластмассой, армировочную пружину навивают с зазором между витками, а при опрессовке пластмассой производят сжатие армировочной пружины в осевом направлении с уменьшением зазора между витками.

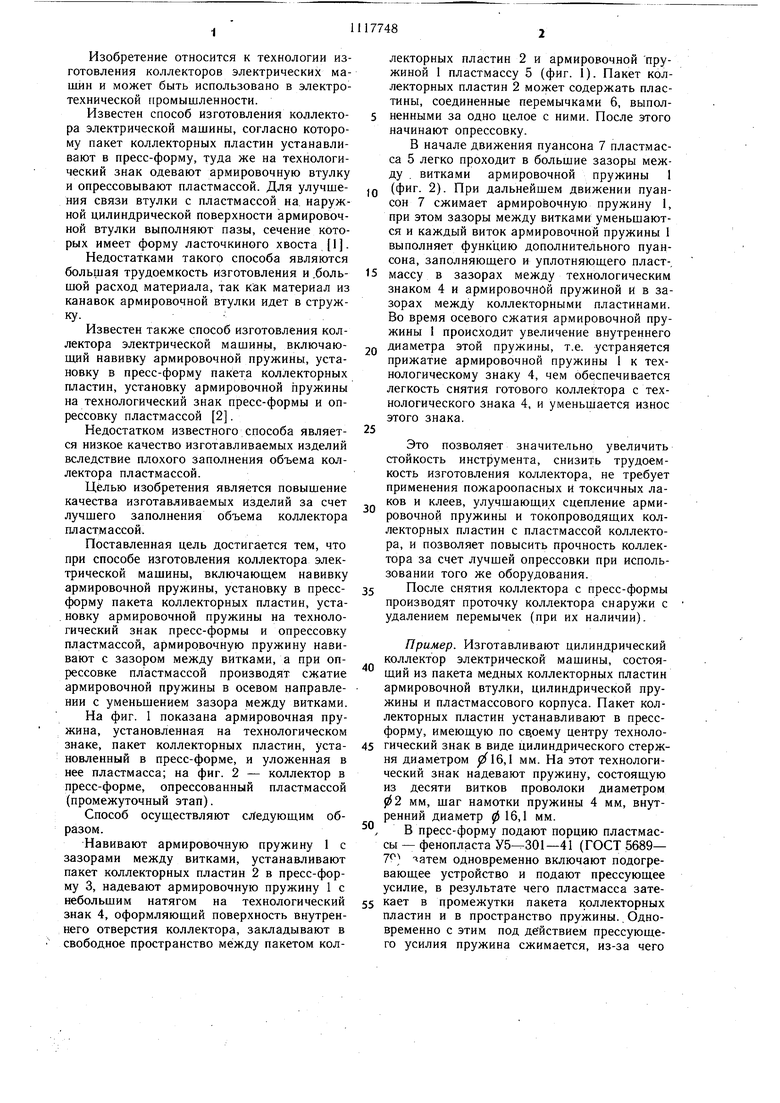

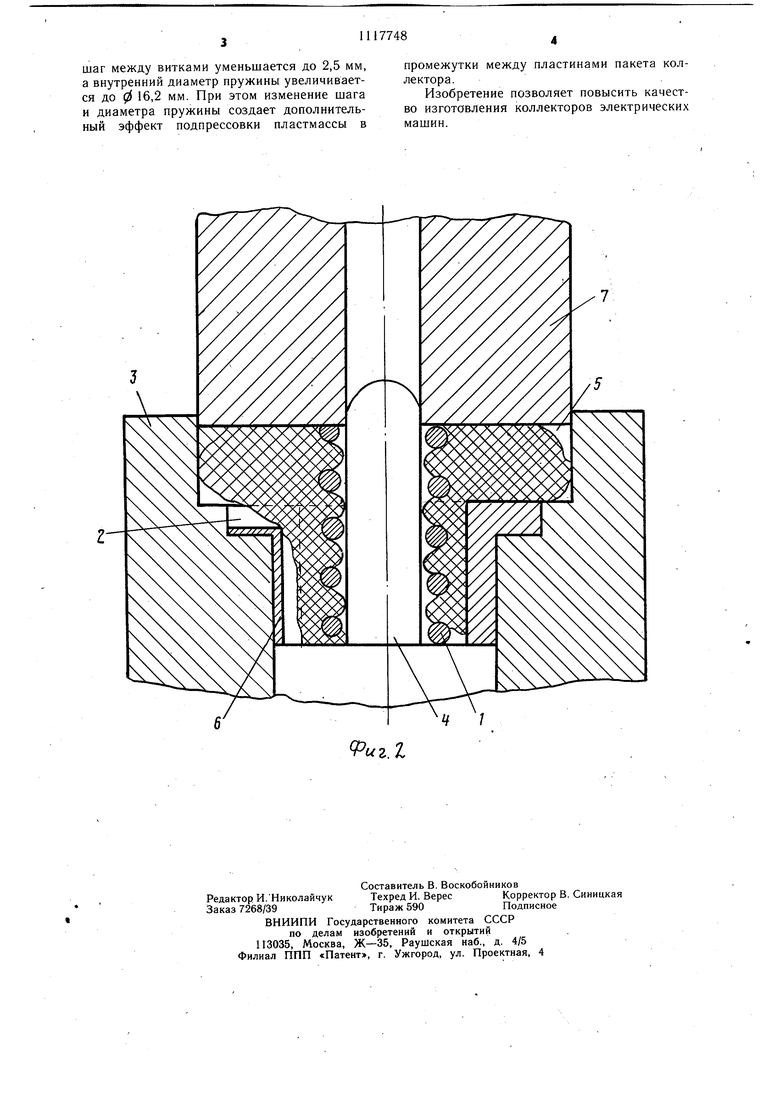

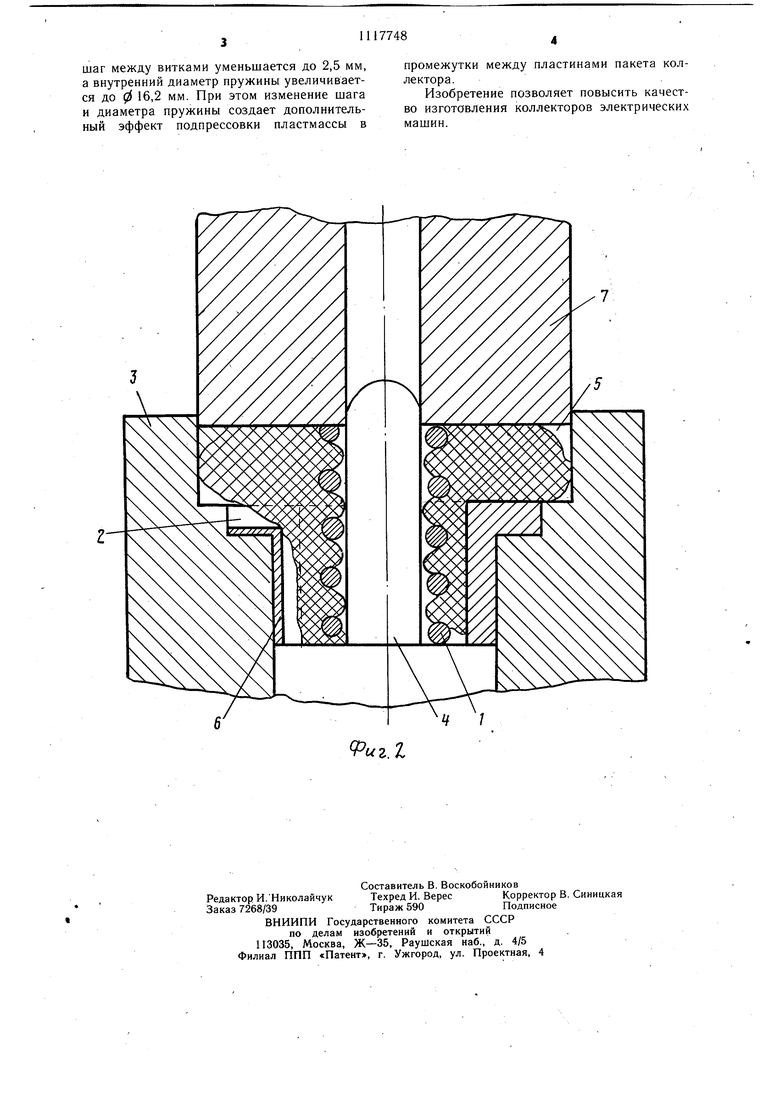

На фиг. 1 показана армировочная пружина, установленная на технологическом знаке, пакет коллекторных пластин, установленный в пресс-форме, и уложенная в нее пластмасса; на фиг. 2 - коллектор в пресс-форме, опрессованный пластмассой (промежуточный этап).

Способ осушествляют сЛедуюшим образом.

Навивают армировочную пружину 1 с зазорами между витками, устанавливают пакет коллекторных пластин 2 в пресс-форму 3, надевают армировочную пружину 1 с небольшим натягом на технологический знак 4, оформляюший поверхность внутреннего отверстия коллектора, закладывают в свободное пространство между пакетом коллекторных пластин 2 и армировочной пружиной 1 пластмассу 5 (фиг. 1). Пакет коллекторных пластин 2 может содержать пластины, соединенные перемычками 6, выпол5 ненными за одно целое с ними. После этого начинают опрессовку.

В начале движения пуансона 7 пластмасса 5 легко проходит в большие зазоры между . витками армировочной пружины 1

Q (фиг. 2). При дальнейшем движении пуансон 7 сжимает армировочную пружину 1, при этом зазоры между витками уменьшаются и каждый виток армировочной пружины 1 выполняет функцию дополнительного пуансона, заполняюшего и уплотняюшего пласт-,

5 массу в зазорах между технологическим знаком 4 и армировочной пружиной и в зазорах между коллекторными пластинами. Во время осевого сжатия армировочной пружины 1 происходит увеличение внутреннего

Q диаметра этой пружины, т.е. устраняется прижатие армировочной пружины 1 к технологическому знаку 4, чем обеспечивается легкость снятия готового коллектора с технологического знака 4, и уменьшается износ этого знака.

Это позволяет значительно увеличить стойкость инструмента, снизить трудоемкость изготовления коллектора, не требует применения пожароопасных и токсичных лаков и клеев, улучшаюших сцепление армировочной пружины и токопроводяших коллекторных пластин с пластмассой коллектора, и позволяет повысить прочность коллектора за счет лучшей опрессовки при использовании того же оборудования.

5 После снятия коллектора с пресс-формы производят проточку коллектора снаружи с удалением перемычек (при их наличии).

Пример. Изготавливают цилиндрический коллектор электрической машины, состоящий из пакета медных коллекторных пластин армировочной втулки, цилиндрической пружины и пластмассового корпуса. Пакет коллекторных пластин устанавливают в прессформу, имеюшую по сцоему центру техноло5 гический знак в виде цилиндрического стержня диаметром 16,1 мм. На этот технологический знак надевают пружину, состояшую из десяти витков проволоки диаметром 02 мм, шаг намотки пружины 4 мм, внутренний диаметр 0 16,1 мм.

, В пресс-форму подают порцию пластмассы-фенопласта У5-301-41 (ГОСТ 5689- 7) татем одновременно включают подогреваюшее устройство и подают прессуюшее усилие, в результате чего пластмасса зате5 кает в промежутки пакета коллекторных пластин и в пространство пружины., Одновременно с этим под действием прессуюшего усилия пружина сжимается, из-за чего

шаг между витками уменьшается до 2,5 мм, а внутренний диаметр пружины увеличивается до 0 16,2 мм. При этом изменение шага и диаметра пружины создает дополнительный эффект подпрессовки пластмассы в

промежутки между пластинами пакета коллектора.

Изобретение позволяет повысить качество изготовления коллекторов электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1275606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1070631A1 |

| Приспособление для сборки коллекторных пластин в пакет | 1977 |

|

SU702443A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Устройство для сборки коллекторов электрических машин | 1977 |

|

SU739675A1 |

| Способ изготовления коллектора электрической машины | 1987 |

|

SU1554059A1 |

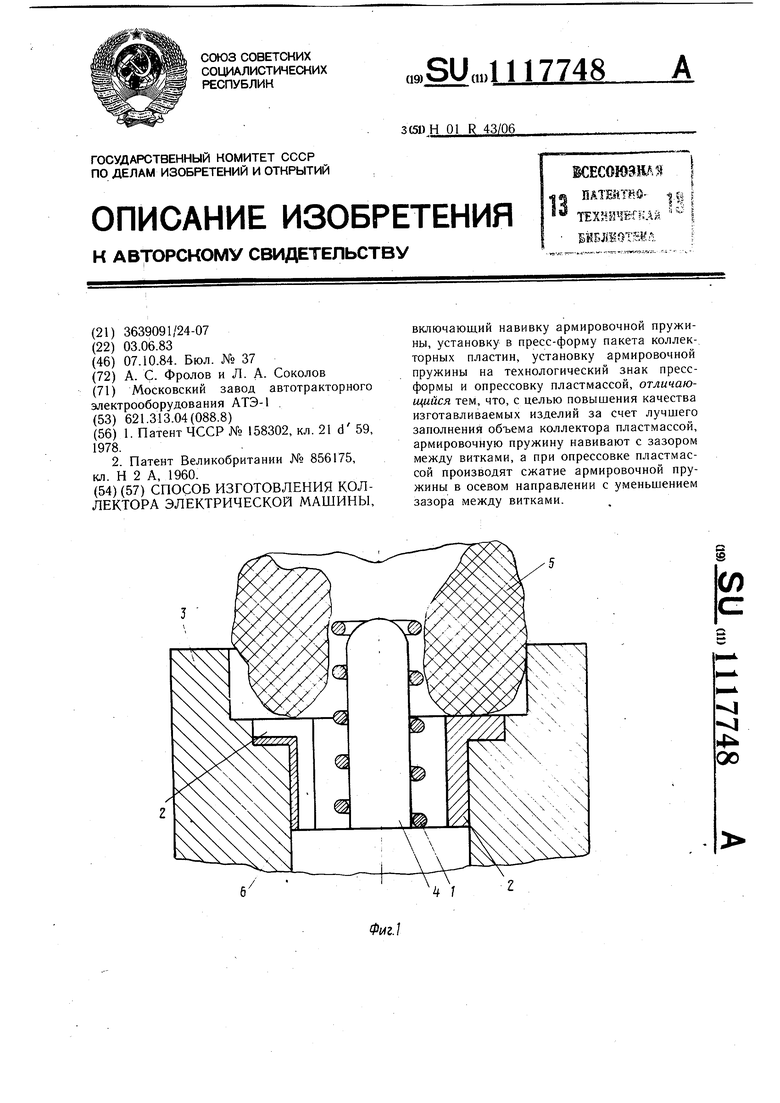

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включающий навивку армировочной пружины, установку в пресс-форму пакета коллекторных пластин, установку армировочной пружины на технологический знак прессформы и опрессовку пластмассой, отличающийся тем, что, с целью повышения качества изготавливаемых изделий за счет лучшего заполнения объема коллектора пластмассой, армировочную пружину навивают с зазором между витками, а при опрессовке пластмассой производят сжатие армировочной пружины в осевом направлении с уменьшением зазора между витками. (Л 4 00

иг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU158302A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 856175, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-03—Подача