Изобретение относится к способам гранулирования пастообразных материалов и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен способ гранулирования высокосложных пастообразных материалов, который включает заполнение отверстий гранулированным материалом, выталкивание сформированных гранул и отверстий толкателями, подсушку гранул и их съем с торцов толкателей.

Недостатком известного способа является низкий выход качественных гранул. Это объясняется тем, что гранулы, сформованные из высоковлажной пасты, имеют низкую прочность в сыром виде. Вытолкнутые из формующих отверстий гранулы в первоначальный момент легко деформируются. Они оседают, несколько увеличиваясь при этом в диаметре, изгибаются и даже ломаются. Последнее особенно характерно для гранул с большим соотношением длины к диаметру (>1,5). Если же паста обладает тиксотропными свойствами, то гранулы теряют первоначальную форму и размеры еще в большей степени. Деформации происходят особенно интенсивно в условиях технологических вибраций, всегда имеющих место в условиях производства. Деформации с изменением формы и размеров приводят к появлению выступов и трещин на поверхности гранул и ухудшению эксплуатационных качеств готовых гранул. В процессе межоперационной транспортировки, при сушке, а также в процессе эксплуатации выступы скалываются, а трещины приводят к разрушению гранул.

Предлагаемый способ разработан с целью устранения указанных недостатков, а именно, с целью повышения выхода качественных гранул.

Указанная цель достигается тем, что в способе гранулирования высоковлажных пастообразных материалов, включающем заполнение отверстий гранулируемым материалом, выталкивание сформованных гранул из отверстий толкателями, подсушку гранул и съем их с торцов толкателей, подсушку сформированных гранул производят в течение периода выталкивания гранул, составляющего 40-60% времени сушки.

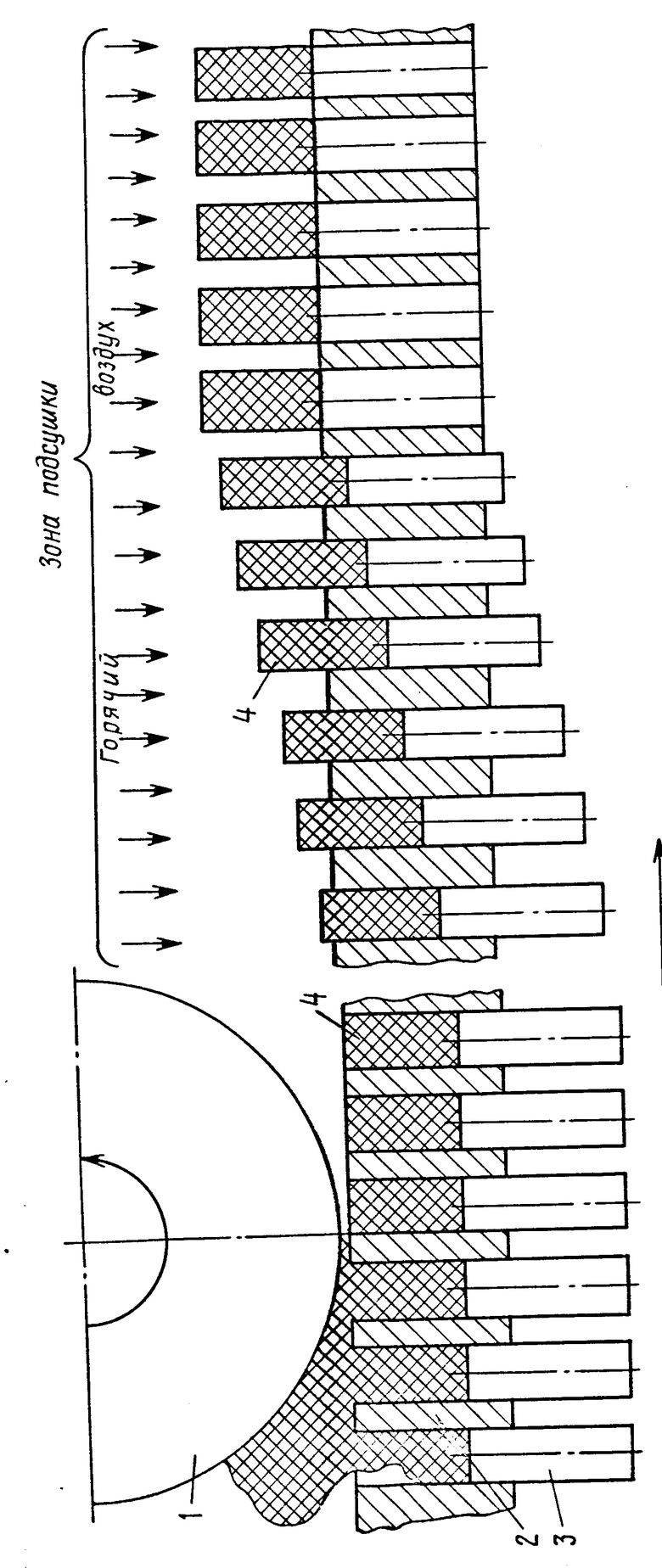

На прилагаемой схеме поясняется суть предлагаемого способа. Паста с помощью запитывающего валка 1 заполняет формующие отверстия матрицы 2, в которых установлены толкатели 3. В зоне запитки выталкиватели находятся в опущенном состоянии. Затем матрица перемещается в зону подсушки. Здесь одновременно с подсушкой сформированные гранулы 4 выталкиваются толкателями из отверстий. Процесс выталкивания за счет этого получается растянутым во времени, гранула выталкивается из отверстия постепенно уже в процессе подсушки. Выходящая из отверстия часть гранулы подсушивается, упрочняясь при этом. Полностью вытолкнутая гранула, прошедшая зону подсушки, обладает достаточной прочностью и способна удерживать приданную ей форму и размеры, даже в условиях технологической вибрации.

Предлагается устанавливать время выталкивания равным 40-60% от времени подсушки. Если процесс выталкивания установить более быстрым, то гранулы получаются менее прочными, если же увеличить время выталкивания, например, до 70% , то нижняя часть гранулы, вышедшей из отверстия последней, не успевает достаточно подсохнуть. Повышается вероятность разрушения такой гранулы при съеме.

П р и м е р 1. Из пасты гидроокиси алюминия с влажностью 80% формовали цилиндрические гранулы диаметром 8 мм и высотой 15 мм. Пастой заполняли отверстие с установленным в нем выталкивателем, затем начинали подсушку гранулы подачей воздуха с температурой 130оС и одновременно выталкивали гранулу, перемещая выталкиватель вверх. Подсушку гранул производили в течение 2,5 мин, а выталкивание в течение 1,5 мин. После подсушки гранулы снимали и контролировали качественные параметры - высоту, диаметр, наличие искривления, трещин, сколов. С целью исключения случайных влияний на единичном отверстии изготовили сто гранул. Для сравнения на этом же отверстии было изготовлено сто гранул по известному способу-прототипу. По этому способу гранулы после формования полностью выталкивали и затем подсушивали при тех же условиях в течение 2,5 мин. Количество некачественных гранул по предлагаемому и известному способу оказалось равным 2 и 64 соответственно.

П р и м е р 2. Пасту рутилового носителя катализатора, обладающую тиксотропными свойствами, с влажностью 25% формовали в отверстии с установленным в нем толкателем, диаметр и высота отверстия составляли по 8 мм. Подсушку воздухом с температурой 100оС проводили в течение 2 мин и одновременно выталкивали гранулы в течение 1 мин. Было сформовано 100 гранул по предлагаемому способу и столько же по известному способу (как описано в примере 1, но с подсушкой в течение 2 мин). После съема произвели подсчет некачественных гранул. По предлагаемому и известному способу количество некачественных гранул составило 7 и 43 соответственно.

П р и м е р 3. Пасту гидроокиси алюминия с влажностью 80% формовали в отверстии диаметром и глубиной по 8 мм. Подсушку воздухом с температурой 110оС производили в течение 2,5 мин, а выталкивание в течение 1,5 мин. Было сформовано по сто гранул по предлагаемому и известному способу (как описано в примере 1). После съема подсчет показал, что количество некачественных гранул по известному и предлагаемому способу составило 15 и 1 соответственно.

Выход качественных гранул возрос до 99%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1982 |

|

SU1068154A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU929193A1 |

| Способ получения таблеток из высоковлажных и пастообразных материалов | 1976 |

|

SU696661A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Устройство для прессованияиздЕлий из пАСТООбРАзНыХМАТЕРиАлОВ | 1978 |

|

SU799961A1 |

| Гранулятор | 1981 |

|

SU1047503A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU939056A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОВЛАЖНЫХ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ, включающий заполнение отверстий гранулируемым материалом, выталкивание сформованных гранул из отверстий толкателями, подсушку гранул и съем их с торцов толкателей, отличающийся тем, что, с целью повышения выхода качественных гранул, подсушку гранул производят в течение периода выталкивания гранул, составляющего 40 - 60% от времени подсушки.

| Способ получения таблеток из высоковлажных и пастообразных материалов | 1976 |

|

SU696661A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1981-12-30—Подача