3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки торцешлифовального круга | 1980 |

|

SU963843A2 |

| Способ сборки торцешлифовального круга | 1979 |

|

SU1100077A1 |

| Способ сборки торцешлифовального круга | 1984 |

|

SU1207737A2 |

| Торцешлифовальный круг | 1983 |

|

SU1122497A1 |

| Способ сборки торцешлифовального круга | 1979 |

|

SU1100076A1 |

| Способ сборки торцешлифовального круга | 1978 |

|

SU878557A1 |

| Сборный торцешлифовальный круг | 1985 |

|

SU1315273A1 |

| Способ сборки торцешлифовального круга | 1980 |

|

SU1002142A1 |

| Способ сборки торцешлифовального круга | 1980 |

|

SU924991A1 |

| Сборный абразивный инструмент | 1984 |

|

SU1235709A1 |

СПОСОБ СБОРКИ ТОРЦЕШЛИФОВАЛЬНОГО КРУГА по авт. св. 878557, отличающийся тем, что, с целью повышения надежности крепления абразивных элементов, последние берут в виде прямых цилиндров, основания каждого из которых очерче ны четырьмя сопрягающимися дугами окружностей.

00 сд Изобретение относится к изготовлению абразивного инструмента. По основному авт,.св. № 878557 известен способ сборки торцешЛифовального круга, при котором предварительно изготовленные абразивные элементы простейшей геометрической формы, преимущественно круглой цилиндрической, устанавливают на план шайбу с наружным ободом концентрическими рядами и закрепляют путем приложения к ним радиального, направленного от центра усилия Однако абразивные элементы одног и того же ряда и размера входят при закреплении в силовой контакт ие между собой, а с. элементами смежных концентрических рядов, поэтому при сборке устанавливают несколько рядов элементов, что увеличивает количество .элементов в круге и усложняет сборку; установка нескольких концентрических рядов элементов дик туется также необходимостью обеспечения достаточно широкой рабочей поверхности круга, что обеспечивает повышение режущей способности круга. Кроме того, силовой контакт между абразивными элементами происходит по дугам небольшого радиуса, порядка 20-50 мм, что не позволяет применять при закреплении больших радиальнйх усилий в связи с появлением при этом больших контактных напряжений, что в свою очередь снижает механическую прочность сборног круга и препятствует его использованию при рабочих скоростях 60 - 80 м/с. Цель изобретения - упрощение сбо кии расширение технологических во можностей круга.. Поставленная цель достигается тем, что берут абразивные элементы в виде прямых цилиндров, основания каждого из которых очерчены четырьм сопрягающимися дугами окружностей, .Овальные основания абразивных.эл ментов образуют.четырьмя дугами.окружностей путем их плавного сопряже ния, .а р 1диусы дуг выбирают из .соот ношений:... 0,1-0,4 ; 0,4-1,0;

0,6-4,0

- 0,4-1,0;

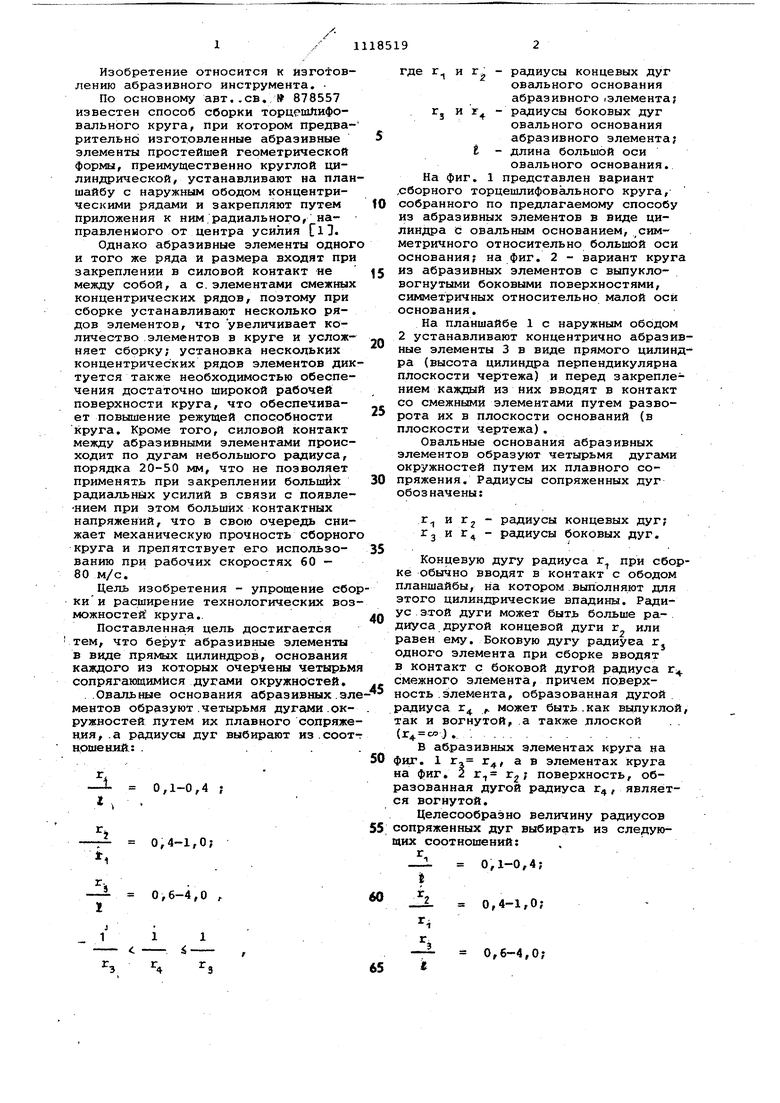

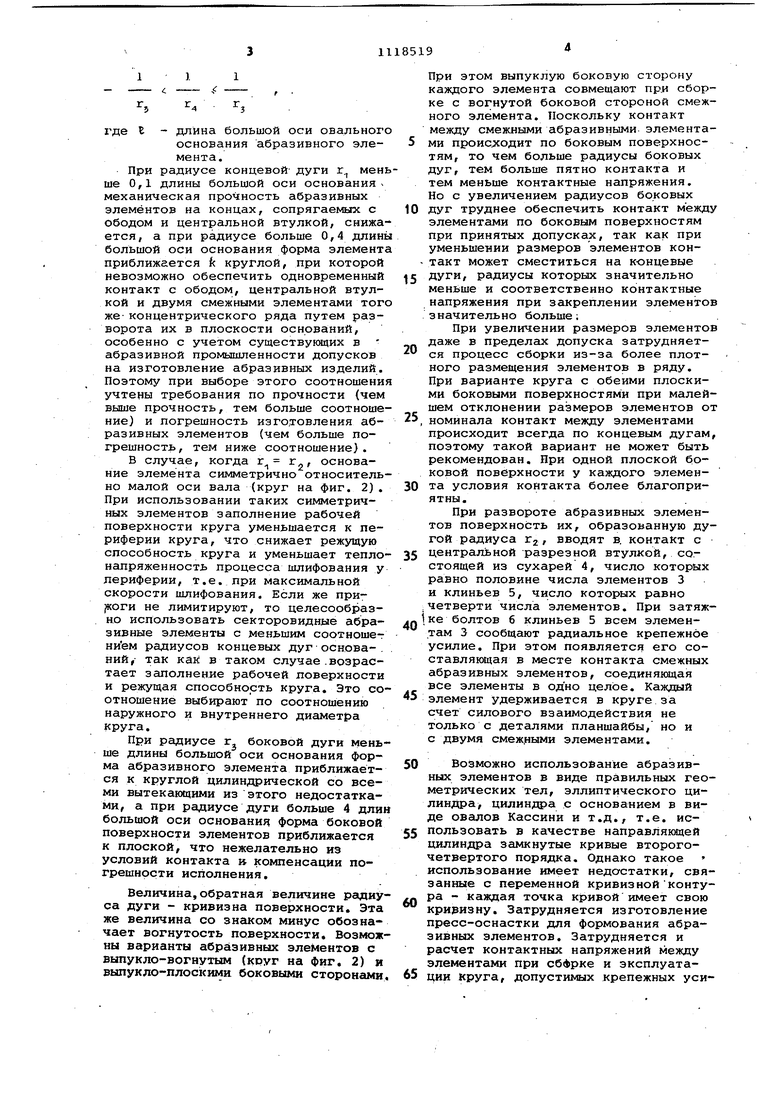

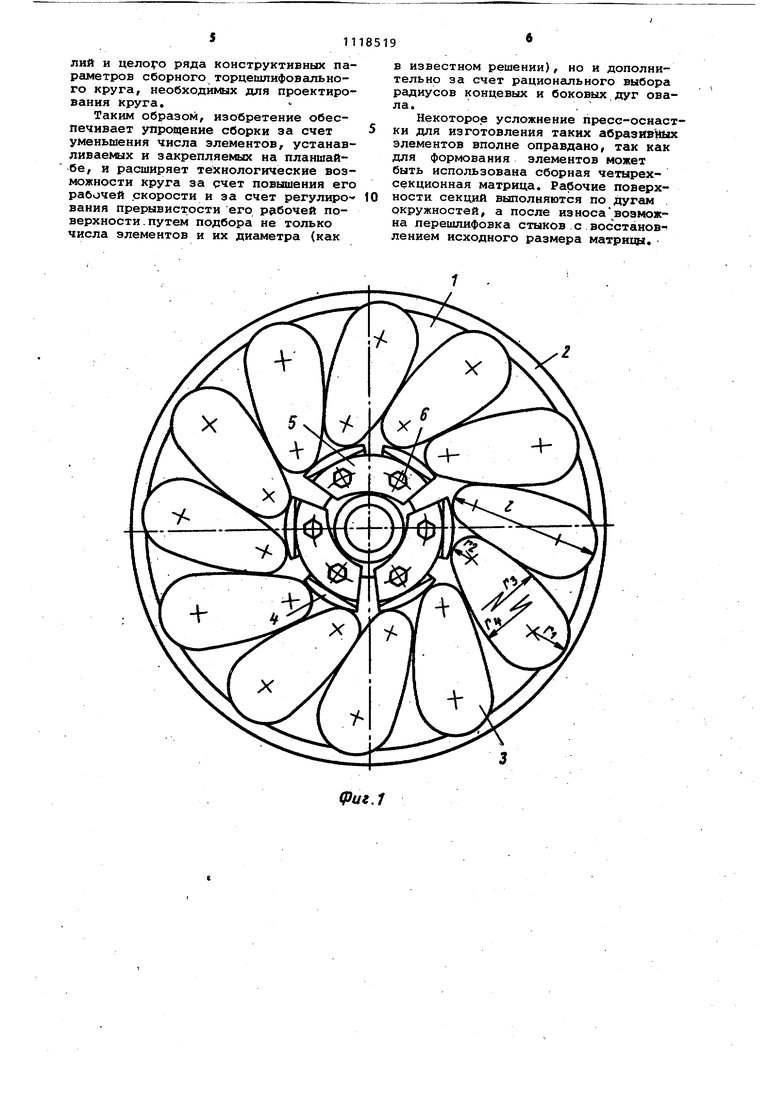

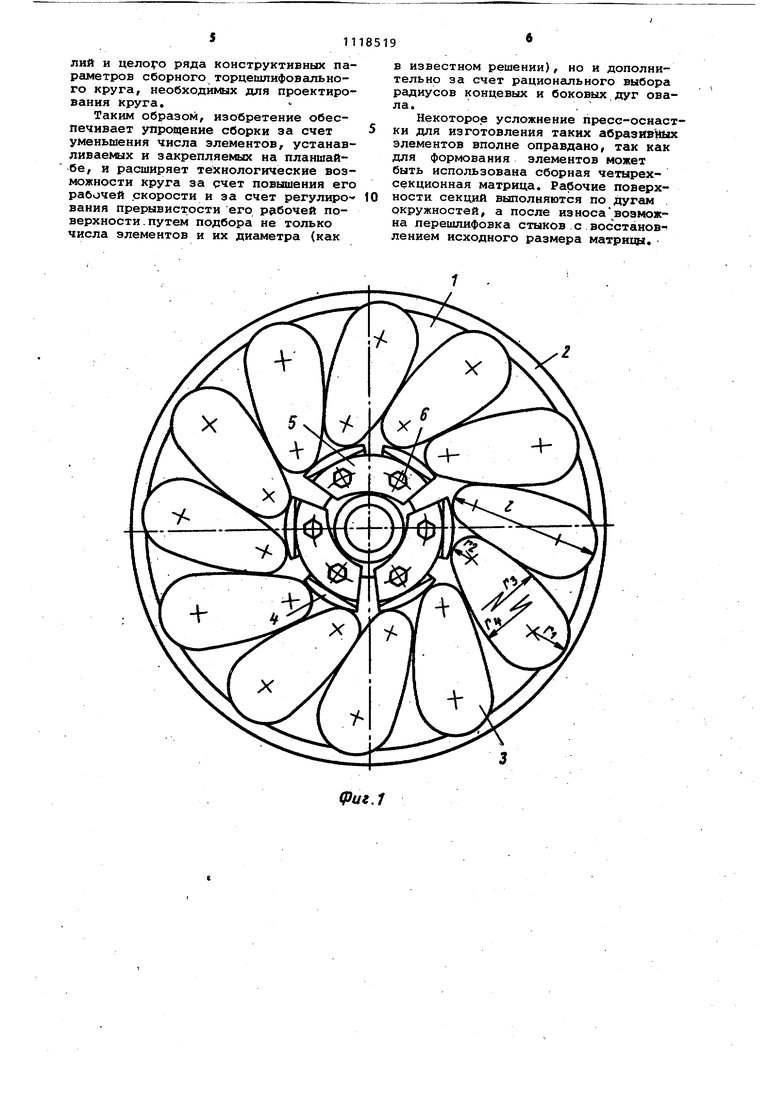

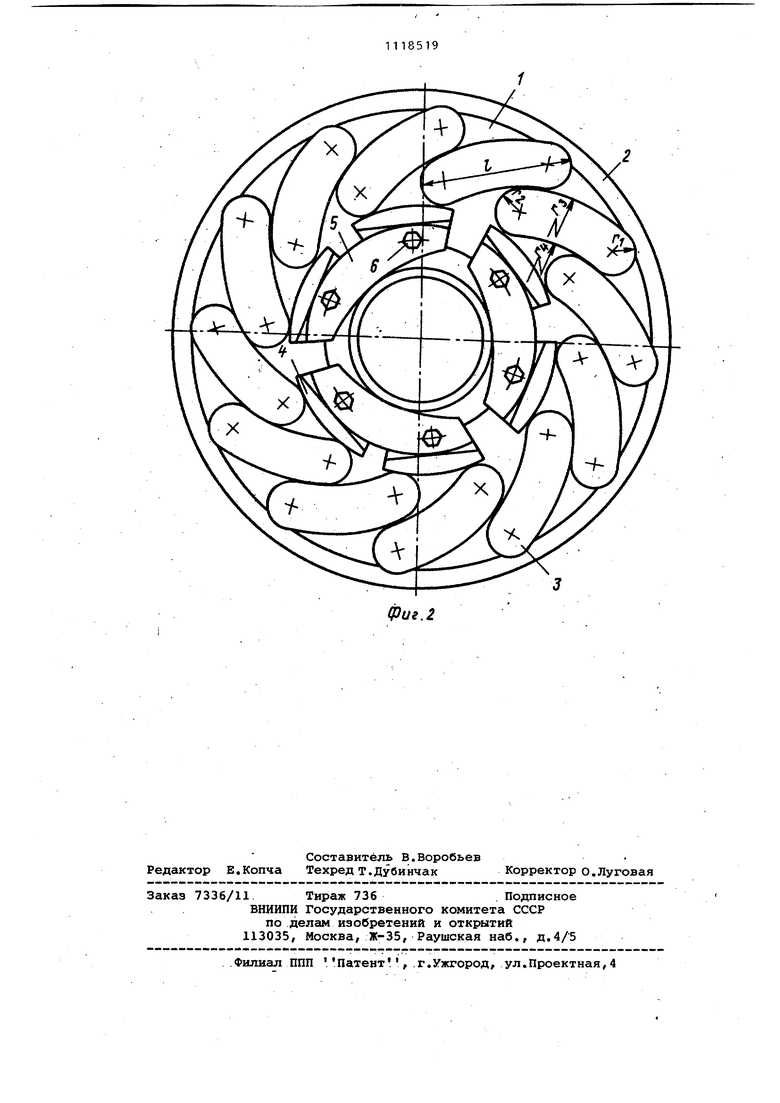

0,6-4,0; где г. радиусы концевых дуг овального основания абразивного /элемента; Tj и г - радиусы боковых дуг овального основания абразивного элемента; t - длина большой оси овального основания. На фиг. 1 представлен вариант .сборного торцешлифовального круга, собранного по предлагаемому способу из абразивных элементов в виде цилиндра с овальным основанием, симметричного относительно большой оси основания; на фиг. 2 - вариант круга из абразивных элементов с выпукловогнутыми боковыми поверхностями, симметричных относительно малой оси основания. На планшайбе 1 с наружным ободом 2 устанавливают концентрично абразивные элементы 3 в виде прямого цилиндра (высота цилиндра перпендикулярна плоскости чертежа) и перед закреплением каждый из них вводят в контакт со смежными элементами путем разворота их в плоскости оснований (в плоскости чертежа). Овальные основания абразивных элементов образуют четырьмя дугами окружностей путем их плавного сопряжения. Радиусы сопряженных дуг обозначены: г и г2 - радиусы концевых дуг; г и г - радиусы боковых дуг. Концевую дугу радиуса п при сборке обычно вводят в контакт с ободом планшайбы, на котором выполняют для этого цилиндрические впадины. Радиус этой дуги может быть больше радиуса другой концевой дуги г или равен ему. Боковую дугу радиуеа г одного элемента при сборке вводят в контакт с боковой дугой радиуса Г; смежного элемента, причем поверхность .элемента, образованная дугой, радиуса г ,. может быть.как выпуклой, так и вогнутой, а также ллоской . . (Г4. «О . . В абразивных элементах круга на фиг. 1 г г, а в элементах круга на фиг. 4. поверхность, образованная дугой радиуса Гл является вогнутой. Целесообразно величину радиусов опряженных дуг выбирать из следуюих соотношений: . -1 0,1-0,4;

11 1

, , .,..™

где t - длина большой оси овального основания абразивного элемента.

При радиусе концевой- дуги г меньше 0,1 длины большой оси основания V механическая прочность абразивных элементов на концах, сопрягаемых с ободом и центральной втулкой, снижается, а при радиусе больше 0,4 длины большой оси основания форма элемента приближается k круглой, при которой невозможно обеспечить одновременный контакт с ободом, центральной втулкой и двумя смежными элементами того же-концентрического ряда путем разворота их в плоскости оснований, особенно с учетом существукяцих в абразивной промышленности допусков на изготовление абразивных изделий. Поэтому при выборе этого соотношения учтены требования по прочности (чем выше прочность, тем больше соотношение) и погрешность изготовления абразивных элементов (чем больше погрешность, тем ниже соотношение).

В случае, когда г г, основание элемента симметрично относительно малой оси вала (круг на фиг. 2) . При использовании таких симметричных элементов заполнение рабочей поверхности круга уменьшается к периферии круга, что снижает режущую способность круга и уменьшает теплонапряженность процесса шлифования у периферии, т.е. при максимальной скорости шлифования. Если же не лимитируют, то целесообразно использовать секторовидные абразивные элементы с меньшим соотношег нием радиусов концевых дуг основа- . НИИ,- так как в таком случае .возрастает заполнение рабочей поверхности и режущая способность круга. Это соотношение выбирают по соотношению наружного и внутреннего диаметра круга.

При радиусе г боковой дуги меньше длины большой оси основания форма абразивного элемента приближается к круглой цилиндрической со всеми вытекающими из этого недостатками, а при радиусе дуги больше 4 длин большой оси основание форма боковой поверхности элементов приближается к плоской, что нежелательно из условий контакта и компенсации погрешности исполнения.

Величина,обратная величине радиуса дуги - кривизна поверхности. Эта же величина со знаком минус обозначает вогнутость поверхности. Возможны варианты абразивных элементов с выпукло-вогнутым (круг на фиг. 2) и выпукло-плоскими боковыми сторонами.

При этом выпуклую боковую сторону каждого элемента совмещают пр,и сборке с вогнутой боковой стороной смежного элемента. Поскольку контакт между смежными абразивными элементами проис содит по боковым поверхностям, то чем больше радиусы боковых дуг, тем больше пятно контакта и тем меньше контактные напряжения. Но с увеличением радиусов боковых

дуг труднее обеспечить контакт между элементами по боковым поверхностям при принятых допусках, так как при уменьше-нии размеров элементов контакт может сместиться на концевые

дуги, радиусы которых значительно меньше и соответственно контактные напряжения при закреплении элементов значительно больше;

При увеличении размеров элементов даже в пределах допуска затрудняется процесс сборки из-за более плотного размещения элементов в ряду. При варианте круга с обеими плоскими боковыми поверхностями при малейшем отклонении размеров элементов от

номинала контакт между элементами происходит всегда по концевым дугам, поэтому такой вариант не может быть рекомендован. При одной плоской боковой поверхности у каждого элемента условия контакта более благоприятны..

При развороте абразивных элементов поверхность их, образованную дугой радиуса Гг, вводят в. контакт с

центральной разрезной втулкой, состоящей из сухарей 4, число которых равно половине числа элементов 3 и клиньев 5, число которых равно .четверти числа элементов. При затяж|ке болтов б клиньев 5 всем элементам 3 сообщают радиальное крепежное усилие. При этом появляется его составляющая в месте контакта смежных абразивных элементов, соединяняцая все элементы в одно целое. Каждый

:элемент удерживается в круге за счет силового взаимодействия не только с деталями планшайбы, но и с двумя смежными элементами.

Возможно использо бание абразивных элементов в виде правильных геометрических тел, эллиптического цилиндра, цилинд:о а с основанием в виде овалов Кассини и т.д., т.е. использовать в качестве направляющей цилиндра замкнутые кривые второгочетвертого порядка. Однако такое использование имеет недостатки, связанные с переменной кривизнойконтуpa - каждая точка кривойимеет свою криризну. Затрудняется изготовление пресс-оснастки для формования абразивных элементов. Затрудняется и расчет контактных напряжений между элементами при и эксплуатации круга, допустимых крепежных усиЛИЙ и целого ряда конструктивных параметров сборного торцешлифовального круга, необходимых для проектирования круга.

Таким образом, изобретение обеспечивает упрощение сборки за счет уменьшения числа элементов, устанавливаемых и закрепляемых на планшайбе, и расширяет технологические возможности круга за счет повышения его рабочей скорости и за счет регулиро вания прерывистости его р кбочей поверхности. путем подбора не только числа элементов и их диаметра (как

в известном решении), но и дополнительно за счет рационального выбора радиусов концевых и боковых дуг овала..

Некоторое усложнение пресс-оснастки для изготовления таких абразквных элементов вполне оправдано, так как для формования элементов может быть использована сборная четырехсекционная матрица. Рабочие поверхности секций выполняются по дугам окружностей, а после износавозможна перешлифовка стыков с восстаиов лением исходного размера матрицу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-10-15—Публикация

1981-10-27—Подача