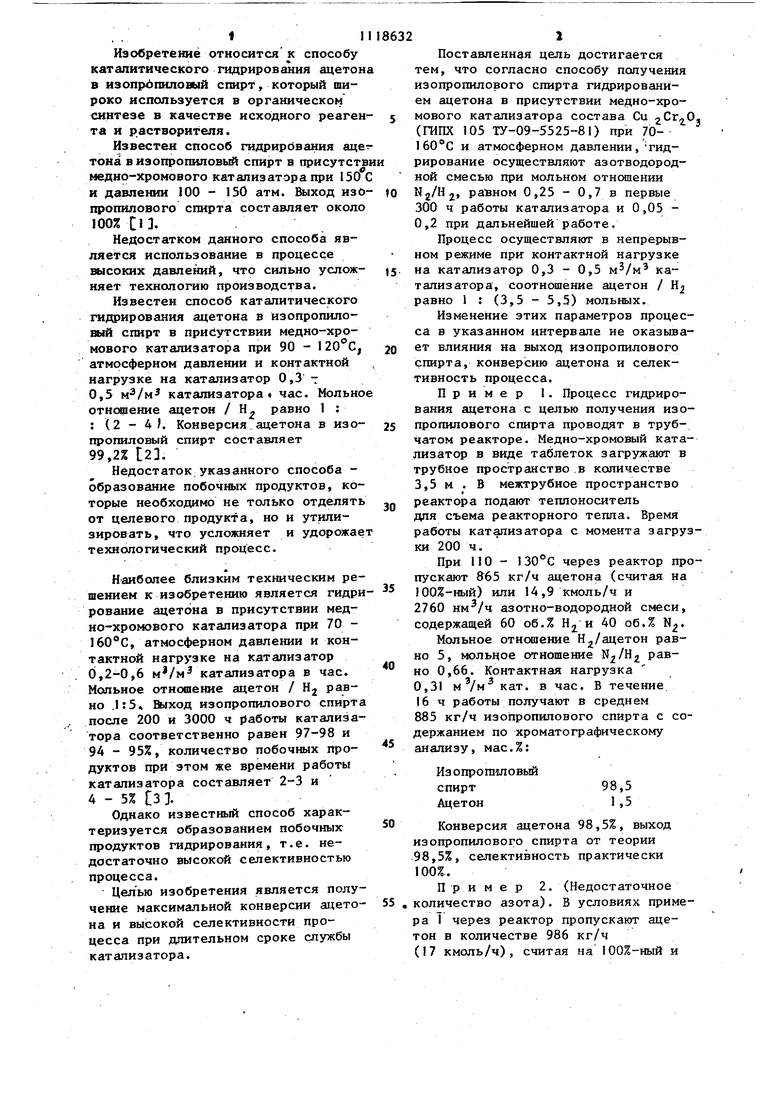

I Изобретение относится к способу каталитического гидрирования гщето в изопр Ьпиловый спирт, который широко используется в органическом синтезе в качестве исходного реаге та и растворителя. Известен способ гидрирования ац тона визопропиловый спирт в присутст медно-хромового кат ализ ат эр а при 150 и давлении 100 - 150 атм. из пропилового спирта составляет окол 100% 13. Недостатком данного способа является использование в процессе высоких давлений, что сильно услож няет технологию производства. Известен способ каталитического гидрирования ацетона в йзопропиловый спирт в присутствии медно-хромового катализатора прн 90 - 120 С атмосферном давлении и контактной нагрузке на катализатор 0,3 т 0,5 катализатора час. Мольно отнсяпение ацетон / Н- равно 1 : : (2 - 4J. Конверсия, ацетона в изопропиловый спирт составляет 99,2% t23. Недостаток указанного способа образование побоч« 1х продуктов, которые необходимо не только отделять от целевого продукта, но и утилизировать, что усложняет и удорожае технологический процесс. Наиболее близким техническим решением к изобретению является гидри рование ацетона в присутствии медно-хромового катализатора при 70 , атмосферном давлении и контактной нагрузке на катализатор 0,2-0,6 катализатора в час. Мольное отношение ацетон / Hj равно .1:5., Выход изопропилового спирта после 200 и 3000 ч работы катализатора соответственно равен 97-98 и 94 - 95%, количество побочных продуктов при этом же времени работы катализатора составляет 2-3 и 4 - 5% СЗЗ. Однако известный способ характеризуется образованием побочных продуктов гидрирования, т.е. недостаточно высокой селективностью процесса. Целью изобретения является получение максимальной конверсии ацетона и высокой селективности процесса при длительном сроке службы катализатора. Поставленная цель достигается тем, что согласно способу получения нзопропилового спирта гидрированием ацетона в присутствии медно-хромового катализатора состава Си . (ГИПХ 105 ТУ-09-5525-81) при 70160°С и атмосферном давлении, гидрирование осуществляют азотводородной смесью при мольном отношении Nj/H равном 0,25 - 0,7 в первые 300 ч работы катализатора и 0,05 0,2 при дальнейшей работе. Процесс осуществляют в непрерывном режиме при контактной нагрузке на катализатор 0,3 - 0,5 катализатора, соотнощение ацетон / Н равно 1 : (3,5 - 5,5) мольных. Изменение этих параметров процесса в указанном интервале не оказьтает влияния на выход изопропилового спирта, конверсию ацетона и селективность процесса. Пример I. Процесс гидрирования ацетона с целью получения изопропилового спирта проводят в трубчатом реакторе. Недно-хромовый катализатор в виде таблеток загружают в трубное пространство в количестве 3,5 м . В межтрубное пространство реактора подают теплоноситель для съема реакторного тепла. Время работы катализатора с момента загрузки 200 ч. При 110 - 130°С через реактор пропускают 865 кг/ч ацетона (считая на 00%-ный) или 14,9 кмоль/ч и 2760 азотно-водородной смеси, содержащей 60 об.% Н, и 40 об.% N. Мольное отношение Н /ацетон равно 5, ьюльное отношение N.J/HJI равно 0,66. Контактная нагрузка 0,31 м/м кат. в час. В течение 16 ч работы получают в среднем 885 кг/ч изопропилового спирта с содержанием по хроматографическому анализу, мас.%: Изопропнловый Ацетон Конверсия ацетона 98,5%, выход изопропилового спирта от теории 98,5%, селективность практически 100%. Пример 2. (Недостаточное количество азота). В условиях примеа Т через реактор пропускают ацетон в количестве 986 кг/ч (17 кмоль/ч), считая на 100%-ный и 311 циркуляционный газ, содержащий в среднем 83 об.% Н, и 17 обЛ N в количестве 2620 нм/ч. Молярные соотношения равны: Hj/ац тон 5,5; Ng/Hг 0,2. Контактная нагрузка Ъ,35 кат. в час, температура ПО-ПО С. В течение 24 ч работы получают 1022 кг/ч изопропилового спирта. Хро матографический анализ дает содержание, мас.%: йзопропиловый спирт97,2 Ацетон1 ,0 Побочные продукты1 ,8 Конверсия ацетона 99,0, выход изопропилового спирта 98,4%, селективность 98%. Пример 3. (Влияние добавки инерта на процесс гидрирования ацетона после длительной работы катализатораК ерез реактор, описанный в примере 1, при времени работы кат лизатора более 3000 ч пропускают ацетон в количестве 990 кг/ч (считая на 100%-ный)или 17,1 кмоль/ч и циркуляционный газ, содержащий 2 89, об.% и N. 10,9 об.% в количест ве 1930 . Молярные соотношения составляют: Hj/ацетон 45; Nj/H-i 0,12. Контактная нагрузка 0,35 кат. в час, температура 101 - 110°С. Получают 1025 кг продукта, содержащего, мас. Изопропиловый спирт98 (1004,5 кг/ч) . Ацетон2 ( кг/ч) Конверсия ацетона при этом соста ляет 98,0%, селективность процесса 100%.. Прекращение подачи азота в конце этого опыта (в водороде присутствует только 0,2% азота; , 0,002) сразу приводит к появлению в смеси побочных продуктов в количестве 0,5 - 0,7 мас.%. Данные остальных экспериментов, выполненных в условиях примера 1, но при других соотношениях и времени предварительной работы ката лизатора приведены в таблице. Сравнительные примеры fno прототипу} . Пример 4. В реактор, описанный в примере 1, помещают 5 м катализатора, проработавшего 200 ч, и-, проводят процесс гидрирования при температуре по высоте слоя катализатора 1lO-lAO C чистым водородом.. Мольное отношение Н /ацетон равно 5, нагрузка иа катализатор 0,3i . кат. в час.. В течение 24 ч получают.1326 кг/ч изопропилового спирт а, содержащего по хроматографическому анализу, мае.%: Йзопропиловый спирт94,5 Ацетон1 ,0 Побоч}ые продукты4,5 Конверсия ацетона 99%, выход изопропилового спирта 94,5%, селективность 95,5%. Пример 5. Процесс гидрирования проводят в условиях примера 4, но используют катализатор, проработавший 3000 ч. В этом случае из 1200 кг/ч 100%-ного ацетона получают в среднем 1238 кг/ч изопропилового спирта, содержащего, мас.%: Йзопропиловый спирт 97 Ацетон1,5 Побочные продукты 1,5 Конверсия ацетона 98%, выход изопропилового спирта 97%, селективность 98,5%. Из данных таблицы следует, что полное отсутствие ииертиого газа не позволяет, особенно в начальный период работы катализатора, получить высокий выход изопропилового спирта и создает предпосылки для образования побочных продуктов, наличие которых требует дополнительной стадии очистки целевого продукта. Присутствие азота в гидрирующем газе обеспечивает высокую конверсию ацетона, высокие выходы изопропилового спирта и практически 100%-ную селективность.

Способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изопропилового спирта | 1980 |

|

SU1051055A1 |

| Способ приготовления хромсодержащего катализатора для гидрирования кетонов,нитросоединений и аминирования спиртов | 1984 |

|

SU1269826A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050196C1 |

| Способ гидрирования ацетона в изопропиловый спирт | 2018 |

|

RU2675362C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| Способ получения изопропилового спирта из ацетона | 2018 |

|

RU2666893C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2022 |

|

RU2800947C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2022 |

|

RU2808417C1 |

| Способ получения изопропилового спирта | 2023 |

|

RU2813540C1 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СЕИРТА гидрированием ацетона в присутствии медно-хромового катализатора при 70 - и атмосферном давлении, отличающийся тем, что, с целью получения максимальной конверсии ацетона и высокой селективности процесса при длительном сроке службы катализатора, гидрирование : осуществляют азотводородной смесью при мольном отношении Njj/H, фавиом 0,25 - 0,7 в первые 300 ч работы катализатора и О,05 0,2 при дальнейшей работе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| H.Adkiris, И.Connor | |||

| Каталитическое гидрирование органических соединений на хромите меди, J.Amer.Chem | |||

| .Soc., 53, 1091, 1931 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Куйбьшев Новосибирской обл | |||

| , 1980 (прототип). | |||

Авторы

Даты

1984-10-15—Публикация

1982-06-17—Подача