(54) СПОСОБ ОСУШКИ РАСТВОРИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушки растворителей и сырья в процессах депарафинизации и обезмасливания нефтепродуктов | 1980 |

|

SU937507A1 |

| Способ обезвоживания растворителя | 1988 |

|

SU1567603A1 |

| Способ осушки растворителей | 1978 |

|

SU858861A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| Способ регенерации растворителей из инертного газа в процессах депарафинизации и обезмасливания нефтяного сырья | 1977 |

|

SU789570A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| Способ разделения водной смеси ацетона,этилацетата,этанола и метилэтилкетона | 1985 |

|

SU1318585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

Преддагаемый способ осушки растворетеля может быть исшмшзован в нефтеперерабатывающей и нефтехимической промышленности, преимуществе нно в процео сах депар ииизаанВ масея и обезмаслв : вания парафинов н нрательными растворителяЕми типа метвлэтвлкетон/бензоп (твлуоя)3 .

Известны различные методы осушки раств нтеля, основанные на оримененин методов ааеотроаной двстшшгции, в результате чег9 осушеншиоК рш;творвтешэ получают в виде остатка от перегошш, а в виде дистиллята - бннарную азео1 о ропную смесь, которую подвергают дащу нейшей обработке для разделения растворителя в во/бэ. Так, известны методы экотракции воды коноен-фврованными растворами различных cofieSu хпозистого лвтия впа капьаия {,13 и 2J углекисп зго натр1Ш| ЗО%-иого раств(а гн/фата О1ШСЕ натрия i,3ij ВТ. п. ЭТЕ методы првмен ли для осушка растворителей в нромышnesmoi масштабах, тем ве менее они ее показали достаточной эффективности.

Наиболее близким к предлагаемому по техническсА суишости и достигаемому результату является способ, по которому

растворитель, применяемый в процессе дёпарафинизации и обезмасливания. осу Шают в осушительной колонне с посдеду1о« шей доосушкой в солевой сушилке (4J,

Этот способзаключается в следующем. Сконденсированные пары растворителя метилэтилкетон (AiSK)/бензол, и води после отпарных колонн поступают в су шильную колонну, из верхней части К( торой отгоняется азеотропная смесы М эк/бе нзси/ вода, а с нижней части колонны уходит осушенньлй раствс итель (25-30%, считая иа загрузку ксяоншл), Пары аэеотрояа Л, смеси конденсируются в коНдеЕС4Т(фе и nocTynaidT в , где проЕк:ходит разделение конденсата на два слоя: нижний, состояпгай из воды с примесью МЭК, и верхний, состоящий из МЭК и бензола с щж лвсыо воды. Ни НИИ сл подается в квтон тую коаонну на отпарку 1Л2К; от воды, а верхний слой

воступает в блок селевой осушки.В этом

вяоке за счет перё;хода воды из раствори- . теля в с оде вой раствор достигается растворителя, который затем смеш ваетсй с растворителем, осушенным в су шильной колонне, и псступает на раабавлевне сырья.

Особенятютью известного способй я& ается то, что основная часть сюушаемшо астворителя (65-7О%) подвергается сое&о& осушке, Техыопогическая эффектив- ость этого способа осушки очень низка; его прмо1Щ4о можно проводить, как пра вило, только неглубокую осушку растворителя до содержания в растворитее около ,О%, &Q многих же случаях .требуется осушать растворитель до содерижания воды ниже 0,5%, Кррме того, для осуществления данного способа осушки необходима сложная и громоздкая система, состоящая из узла приготовления со- о левого раствора (насосы, аппараты, KOrfвейеры , д.), узлов экстракции н концентрирования солевого раствора. Использование данного метода осушки требует применения дорогостоящего оборудования j, в трубопроводов из нержавеющей стали, вследствие сильной корродирующей способности солей.

Целью изобретения является разраборка высокоэффективного способа осушки jg растворителей для процессов депарафино аации и обезмасливания, который позволил бы повысить глубину осушки и улучшить твхнико-;9кономическ,ие показатели друцесса 35

Поставленная цель Д4 стигается предлагаемым способом осушки растворителя на основе метилэтИлкетона (содержание метилэтилкетона ) в процессах депарафинизации и обезмасливания путем .о отгона от а1ажнсго растворителя гетерогенной азеотропной смеси типа МЗК/ /бензол/вода, МЭК/толуоп/вода, МЗК/ топуоп/бензоп/вода, характеризующейся минимальной температурой кипения И45

высоким содержанием воды, с получением обезвоженного растворителя последующей конденсации, охлаждений, отстоя и разделения азеотропиой смеси tta верхний слой влажного растворителя и нижний ЬJДHьtй 50 слей с нспсиьзованием сушильной и ке« тоновой колонн

Отличительными признаками данного сп(особа являются использование влажного растворителя для орошения сушильной 55 колонны и { ез&оживанае растворителя До свдержаниа води в нем ае более о,д%,,-. - .; .

в качестве растворителя нспшьзуэот

кетон/бензол, метилэтилкетоа/толуол/бензол с содержанием метилэтилкетона 309О%.

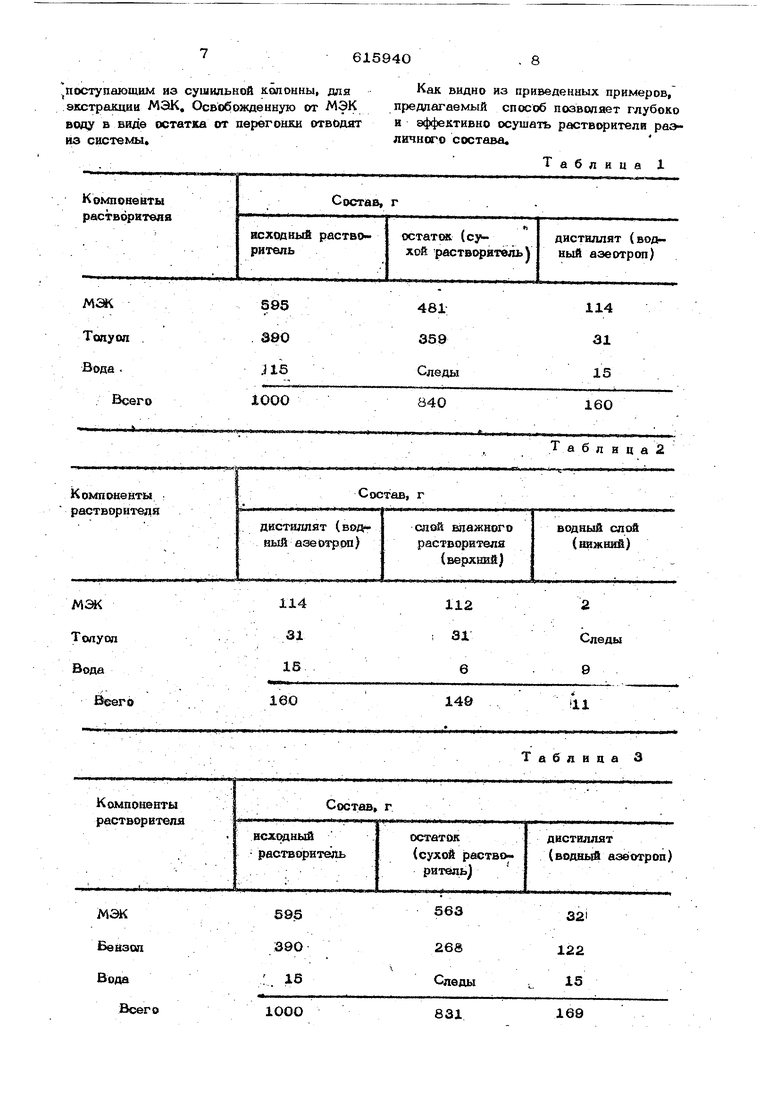

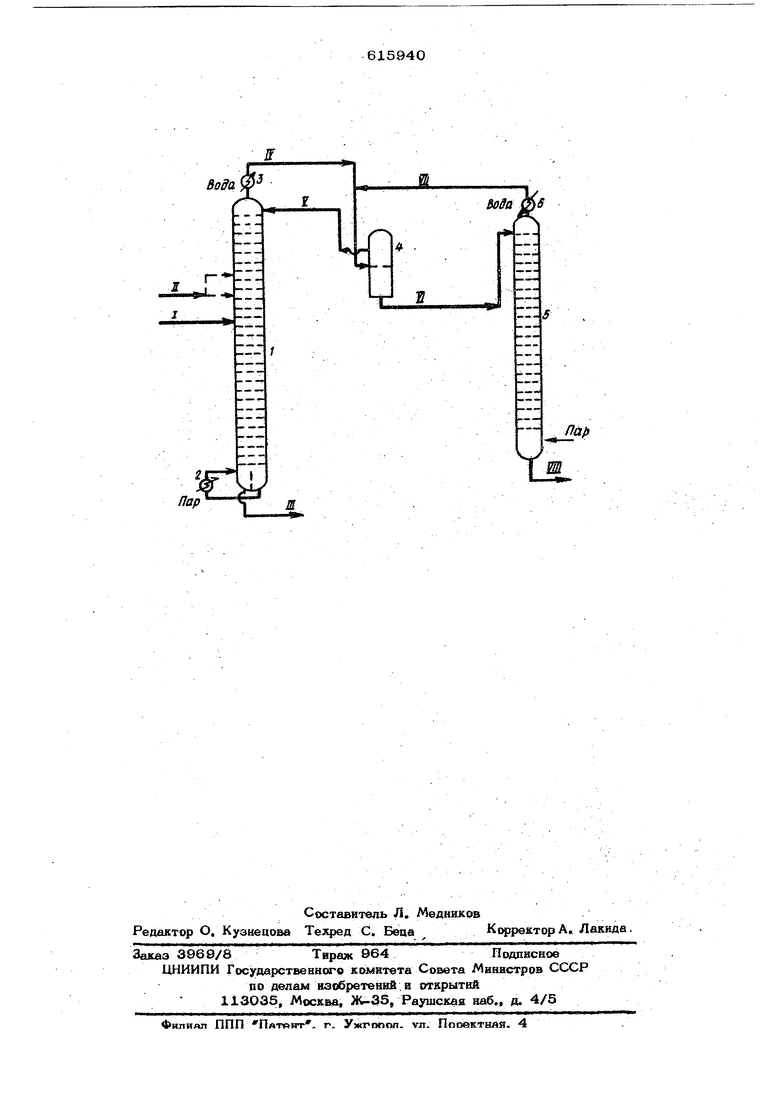

На чертеже изображена технологическа схема для осуществления предлагаемого способа, где приняты следующие обозначения:

1- сушильная колонна для азеотропной осушки растворителя

2- подогреватель, обогреваемый острым паром для подвода тепла в нижнюю Часть сушильной колонны;

3- конденсатор-холодильник воздушного или водяного тип.. для конденсации и охлаждения дистиллята сушильной колонны;

4 декантатор для отстоя и разделения водяного азеотропа на слой влажного растворителя (верхний ) и водный слой (ниж иий); . . . ...

5- кетоновая колонна для отгонки МЭК от воды; .

6- коиденсатор-холодйльник воздушного или водяного типа для конденсации и охлаждения дистиллята кетоновой колонны; 1 - исходный влажный растворитель из системы регенерации

П - исходный влажный растворитель с высоким содержанием воды; Ш - сухой растворитель (остаток) от перегонки, возвращаемый в. процесс;

IV- дистиллят сушильной кююнны - аздотропная смесь на отстой;

V- влажный растворитель на орошение сушильной колонны;

yi - воднь1й слой из декантатора на От гонку М в кетоновую колонну; УП - дистиллят К(9тоновой колонны на смешение с дистиллятом сушильной колонрны; . . . . ..

УШ - йода, полностью освобо8кденная от МЭК (отводится йЗ системы).

Растворитель из системы регенерадии подают в сушильную колонну 1, имеющую 2S-30 рабочих тарелок. Ввод растворИгтеля осуществляют на 12-15 тарелки, считая сверху, в зависимости от содержания в растворителе. Если содержа ние воды в различных потоках растворителя значительно отличается ржтворвтель вводят в сушильную колонну отдел HbiJviH потоками, причем рествфитель с меньшим содержанием воды подают на 12-15 тарелки, а с более высоким содержанием воды - на вышерасположенныб) тарелки (на чертеже йоказано пунктиром).

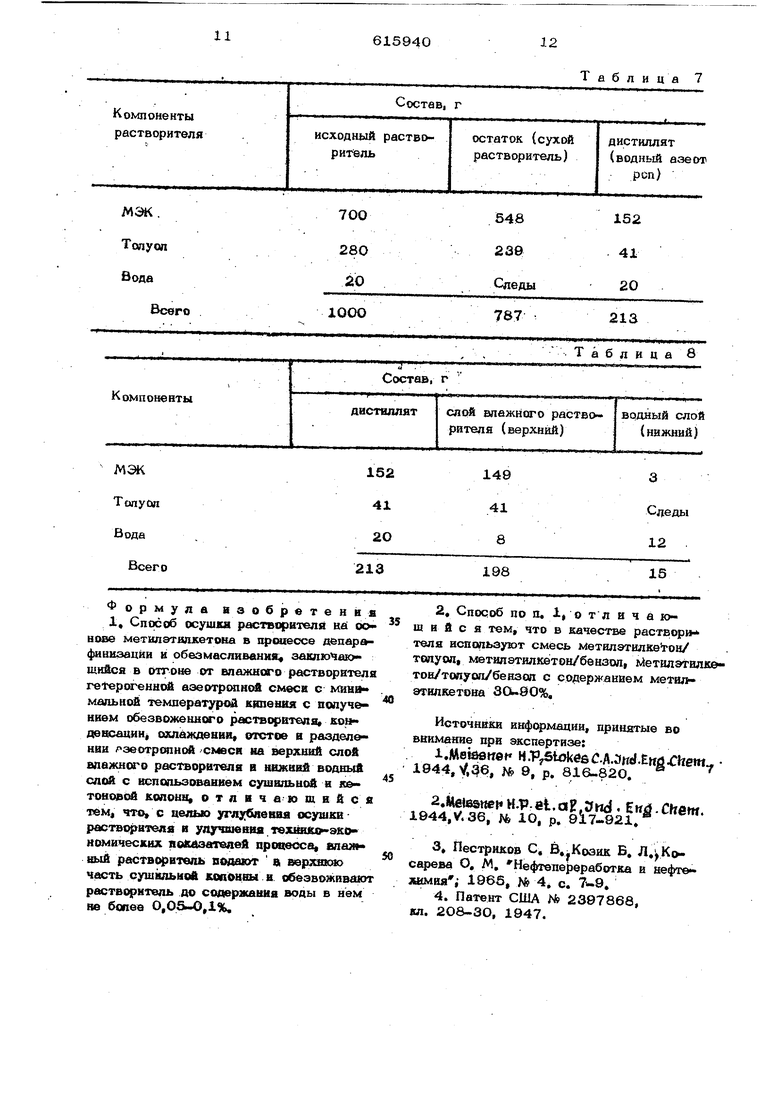

Тепло- в сушшшную Колонну 1. подводят путем рециркуляции остатка от азеотрган обогреваемый острым паром« Пары водног азеотропа, уходяшие из верхней части сушильной колонны 1, направляют в кондешсатор-холодильник 3 воздушного или водя ного типа« После конденсации и охлалсд&ВИЯ водный азеотроп в виде дистиллята по дают в дёкантатор 4, в котором происходит разделение его на два слоя - спой влажного растворителя (верхний) и водг вый слой (нижний).. Влажный растворитель, отделившийся а виде верхнего слоя в декантвто| е 4, подают не верхнюю тарелку сушильной колонны I для создания орсшения а вод ный слой в кетоновую коаонну S лля ре генерации МЭК, Пары азеотрганой смесв МЭК/вода вэ кетон1Ю{ колонны вапра ляют в кондеисатор-холодальник 6, Полученный диствллят далее поступает в декавтатсф 4 для шссоракаии МЗК вз азеотропнрй смесв. Освобожвеыную от сле дов МЭК воду с вижвей части кетоновой колонны 5 отводят из системы perei pa ции. Осушенный (сук{) p&cf&opBrent t со держащий ае более О,,1% воды, вз нижней части суш9аьно& колонны 1 направляют на охлаждение ряя аоспедую шего испопьаования в npiuiecce. Пример 1. Берут 1ООО г растворителя следующего состава, г: 1ЛЭК, 535, толуол ЗвО, вода 15, Рш;тв|фитель под вергшот осушке методом отгон водн« го азеотропа. В табл. 1 приводятся даяШАв о составе двствлдята в остатка от переговкн. Пары водн(иго азеотропа кондансируют, образо шиийся дистиллят охлаждают до 25С и подвергают отстето в течение 12 мкн В результате охлаждения R отстоя дистагЕЛЯТ разделяется на два слоя. об их составе приводятся в табл. 2. Верхний слой возврашшэт в cyiuiuiir ную колонну в качестве орошения. Нижней спой направляют в кетоновую колонку в iIoflJвeртaют отгонке МЗК с аомошью во дявого пара. Дистиллят, соде| жашвй 2 г М в О,5 г , йаправлгаот «а ctAsuKms/e с . дистиллятом, поступаюшям аз сушвшгней колонны для экстраквив МЭК. Оо вебожденкую от МЭК воду в ввве остатка от перегонки отводят из системы. П р и м е р 2 Берут 1ООО г раство рвтеля следующего состава, г: МЗК 595, бензол 39О, вода 15. Раствс итель подве гают осушке методом отгонки водного азеотропа. В табл. 3 приводятся данные о составе дистиллята и остатка от пере гошш. Лары водного азеотропа конденсируют, образовавшийся дистиллят охлаждают до 25 С и подвергают отстсао в течение 1- 2 мин. В результате охлаждения и отстоя дистиллят раздв 1ябтся на два слоя. об их составе приводятся в табл. 4. Верхний слой возвращают в сушильную колонну в качестве орошения. Нижний слой направляют в кетоновую колонну для oiroa KB МЖ с помощью водяного пара Дистиллят, содержащий 1 г МЭК. в Oj2 г воды, направляют на смешение с дистиллятом поступающим из сушильной колонны, для встра&ции МЭК, Освобожден1огк от MSlK воду в виде остатка ог перегонкн отводят КЗ системы, П р и м е р 3, Берут 1ООО г растворителя следующего состава, г: МЭК 595, толуол 185, бензол 195, вода 15. Рас-рворитель подвергают осушке с покго1ЩаЮ отгонки водного азео1ропа. В табл. 5 приводятся даань е о составе дистиллята в остатка от перегонки. Пары водного азеотропа конденсируют, образовавшийся дистиллят охлаждают до 25 С и подвергают отстою в течение Х2 мин. В результате охлаждения и oтctoя дистиллят разделяется на два слоя. Данные об их составе приводятся в табл. 6. Верхний слсА возвраашют в сушильную колонну в качестве оршиения. Нижний слой направл5аот в кетоновую копонну для отгонки МЭК с помощью водяного пара. Дистиллят, содержащий 1,5 г МЭК и О,3 г воды, направляют на смешение с дистшшятом, поступающим из сушильной колонны для экстракции МЭК . Освобожденную от МЭК воду в виде остатка от перегонки отводят из системы. П р и м е р 4, Берут 1ООО г растворителя следующего состава, г; МЭК 7ОО, толуол 28О, вода 2О, Растворитель подвергают осуш1ю методом отгонки вОдного азеотропа. В табл. 7 приводятся данные о составе дистиллята и остатка от о югонкщ водного азеотропа конденсируют, образ(юавш1)1Йсй диствллят охлаждают до в пейвергают втстсяо в течение 1- 2 мвв. В результате охлаждения и отстоя двстшшвт раздалается ва даа слоя. Дан кые об ах срввбдятся в табл. 8. ВерхнвЙ 4слой воэврашают в сушильную кшоНву в качестве сфшиенва. Нижний слой на11ГраШ1гют в кетоновую кол окяу для отгонки МЭК с помощью водяного пара. Диотиллят, содержащий 3 г МЭК н 0,6 г вонаправляют на смешение с дистиллятом.

поступающим из сушильной колонны, для экстракции МЭК, Освобожденную от МЭК воду Б виде остатка от перегонки отводят из систексы

Как видно из приведенных примеров, предлагаемый способ позволяет глубоко и эффективно осушать растворители раэличного состава.

Таблица 1

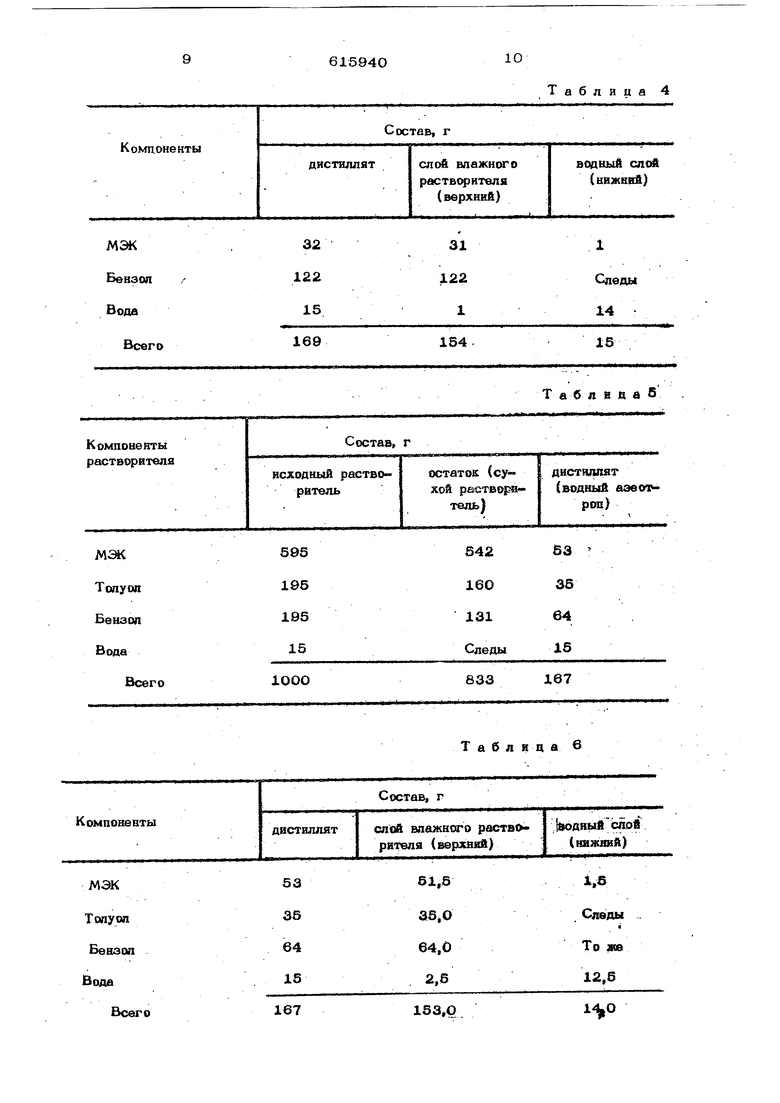

Таблица 4

Т а б л в о а 5

Таблица в

Формуле йзобретенвя 1, Способ осушкн растворителя на оонове метнлэтидкетона в пршессе депар финизацйи в обезмасливання« зеатючвк шийся в отгоне от влажного растворителя i teporeHHoft азеотр(шной сллеси с минамальной температурой кяпения с получением обезвоженного pacibopBTeni кон денсацин сиш жденйи, отстое а разделении / эеотрсшнойСмеся иа верхш1й слой влажного растворителя в нюкавй воавьЛ споЛ с испскпьзоваиием сушвльн и s& товоэсА копонн, о т л и ч а ю ш в д с я тем« что с целью углубпеввя осушкв раст вррнтеля и удучшеввя.техш и -экономических показателей прооеоса, елажш 1й растворитель оодают а верлзоюю часть cyuikobHoft колонны в обезвоживают раствс итель до С1здержавия воды в нем не белее 0,05.,1%,

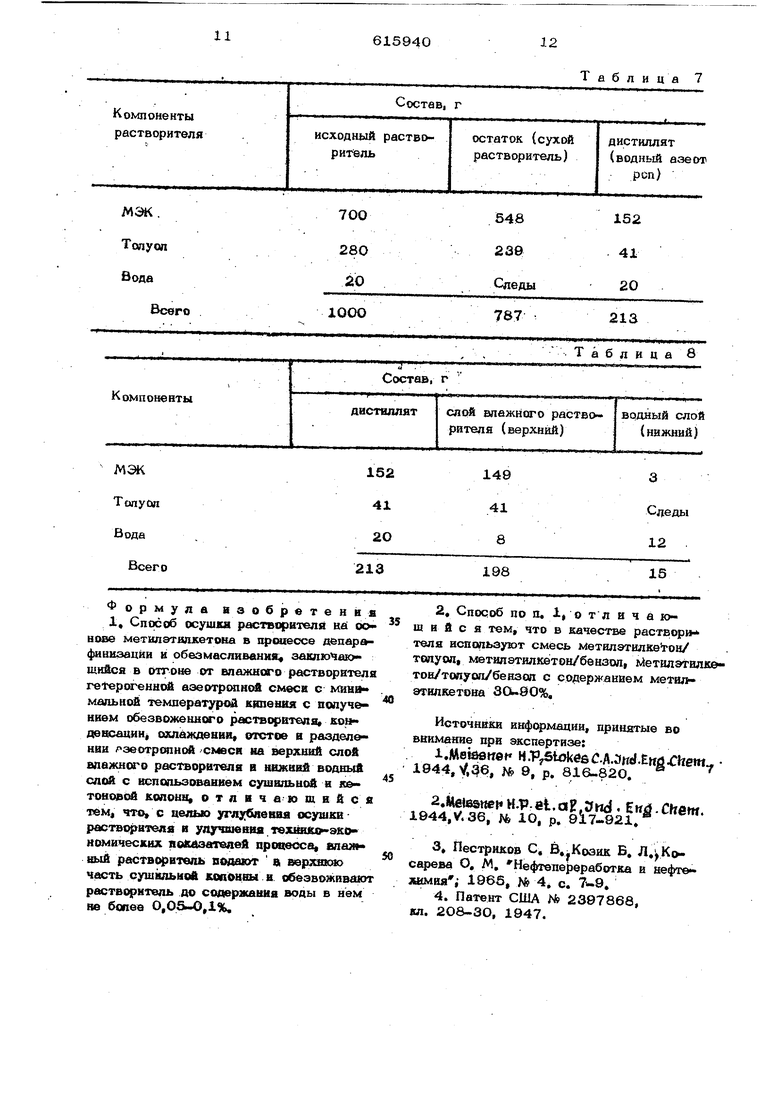

Таблица 7

Т а 6 л и ц а в

2, Способ по п. о т л и ч а юшийся тем, что в качестве раствцрителя используют смесь метилэтвлке он/ тонуол, метилэтилкетон/бензоп, Метилэтилкетон/тоиуоп/бензоп с содержанием метилэтилкетона 30U80%,

HcTOHHBicR информадии, принятые во внимание ври экспертизе:

i.Meteewei H.P l0kdsC.A..

1944, V,6, № 0, p. 816-820. ®

44,V.36, № 10, p. 917-921.

1844

3 Пестряков С, В.Коаик Б, Л. О, М, Нефтепереработка и нефте химия ,- 196S, М 4. с. 7w9.

I

H

Авторы

Даты

1978-07-25—Публикация

1975-10-20—Подача