2. Устройство для осуществления способа выпуска стали из конвертеjpa, содержащее диафрагмирующий стопор для частичного перекрытия сечения вьтускного отверстия, отличающееся тем, что, с целью упрощения ввода диафрагмирзгющего сто пора в канал выпускного отверстия, увеличения полноты слива металла из контейнера и повышения полноты отсечки шлака, диафрагмирзпощий стопор выполнен в виде усеченного конуса со сквозным каналом по, его оси,

1118690

при этом отношение диаметра выпускного отверстия конвертера к диaмeтру сквозного канала диафрагмирующего стопора равно 2г-5, а удельньй вес материала диафрагмирующего стопора больше, чем у шлака, но меньше, чем у металла.

3. Устройство по п. 2, отличающееся тем, что плаваюusftu диафрагмирующий стопор по высоте выполнен из материалов различной плотности с большей плртдостью материала у малого основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР ДЛЯ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, АППЛИКАТОР ДЛЯ ПОСАДКИ СТОПОРА В ЛЕТКУ КОНВЕРТЕРА, СИСТЕМА ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, СПОСОБ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2415950C1 |

| Устройство для отделения шлака от металла при выпуске плавки из конвертера | 1973 |

|

SU461293A1 |

| ДРОТИК ДЛЯ ОТСЕЧКИ КОНЕЧНОГО КОНВЕРТЕРНОГО ШЛАКА ОТ МЕТАЛЛА, СПОСОБ ЕГО СБОРКИ И СИСТЕМА ОТСЕЧКИ КОНЕЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2023 |

|

RU2818063C1 |

| Электродуговая сталеплавильная печь | 1986 |

|

SU1317257A1 |

| Способ газодинамического отделения шлака от жидкого металла | 1989 |

|

SU1786096A1 |

| СПОСОБ ОТДЕЛЕНИЯ ШЛАКА ОТ МЕТАЛЛА В СТОПОРНОМ КОВШЕ В КОНЦЕ ЗАЛИВКИ МЕТАЛЛА | 1994 |

|

RU2115510C1 |

| Сталеплавильный агрегат | 1979 |

|

SU901285A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1999 |

|

RU2144960C1 |

| Устройство для отсечки первичного конвертерного шлака при выпуске плавки через летку конвертера | 2018 |

|

RU2739471C2 |

| Способ отсечки шлака в кислородном конвертере | 1990 |

|

SU1770713A1 |

1. Способ выпуска стали из конвертера, включаняций введение нескольких плавающих стопоров в.полость конвертера, о т Ли ч а ю щ и и с я тем, что,.с целью увеличения полноты слива металла из конвертера и повышения полноты отсечки шпака, первоначально в конвертер вводят диафрагмирующий стопор, выполненный плавающим на границе шпак - металл, а после его затягивания в канал выпускного отверстия в конвертер вводят плавающий отсекающий стопор для полного перекрытия канала дидфрагмирующего стопора.

1

Изобретение относится к черной металлургии, в частности к способам и устройствам для отделения технологического шпака при вьшуске стали из конвертера, и может быть использ вано в цветной металлургии.

Известны плаваквдие на границе металл - шлак стопора шарообразной 1 и 2 3 и другой ГЗ и формы для отсечки технологического шлака при выпуске стали из конвертера, которые вводят в полость конвертера во второй половине выпуска плавки до появления шлака.

Недостатком известных плавающих отсекающих стопоров является то, что их применение либо ведет к оставлению значительного количества металла в конвертере, либо не обеспечивает требуемую эффективность отсечки шлака. Это связано с тем, что в конце выпуска плавки из конвертера наступает переходный период характеризующейся совместным истечением металла и ишака из выпускноГо отверстия конвертера, поскольку при понижении уровня металла при вьшуске плавки имеет место подсос шлака вследствие-высокой скорости слива металла через большой диаметр (150-250 мм) вьшускйого отверстия. Вместе со шпаком в этот период затягивается и плаваюпщй отсекающаА стопор, который полностью пе- рекрывает выпускное отверстие конвертера и слив расплавов из него прекращается. Мгновенное перекрьггие выпускного отверстия неизбежно ведет к неполному сливу металла из конвертера. При более позднем введении стопора в конвертер и попытках слить максимальное количество металла, вместе с itaM сливается значительное количество вшака, что не обеспечивает требуемой эффективности отсечки конверте ного шлака.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ выпуска стали из койвертера, включающий введение нескольких плавающих стопоров в полости конвертера t4j.

Применение нескольких плавающих стопоров увеличивает вероятность I их затягивания в летку, однако требует повьш1ейного расхода шаров. Наряду с этим известный способ выпуска стали .также основан на мгновенном перекрытии летки отсекающими плавающими стопорами, поэтому ему присущими указанные недостатки, связанные с наличием переходного периода.

Наиболее близким по технической сущности и достигаемому результату к. предлагаемому является устройство для осуществления способа вьтуска стали из конвертера, содержащее диафрагмирующий стопор для частичного перекрытия сечения выпускного отверстия. Диафрагмирующий стопор имеет такую форму, что канал выпускного отверстия делится на несколько каналов, засчет чего скорость выпуска металла резко уменьшается. Кода заканчивается выпуск стали и

3

вместе со сталью в ковш начинает по тупать шлак, конвертер поворачивают в вертикальное положение. Благодаря уменьшению сечения канала вьшускного отверстия в период поворота шлак сливается в значительно меньшем ког личестве, чем при полностью открытом канале sj. .

Недостатком известного диафрагмирующего стопора является сложност его обслуживания, требующая создания специального устройства для введения .стопора в канал вьшускного отверстия. Кроме того, моменты введения стопора и подъема конвертера определяются субъективно, что ведет либо к увеличений времени схода пла ки и оставлению в конвертере части металла (в случае раннего введения стопора и/или подъема конвертера), либо к неполной отсечке технологического шлака (в случае позднего вв дения стопора и/или подъема конвертера) .

Цель изобретения - увеличение полноты слива металла из конвертера повышение полноты отсечки шлака и упрощение ввода диафрагмирующего стопора в канал вьшускного отверстия.

Указанная цель достигается тем, что согласно способу выпуска стали из конвертера, включающему введение нескольких плаваюпрсх стопоров в полость конвертеру, первоначально в конвертер вводят диафрагмирующий стопор, выполненный плавающим на границе шлак - металл, а после его затягивания в канал выпускного ,

отверстия в конвертер вводят плавающий отсекающий стопор для полного перекрытия канала диафрагмирующего стопора.

В устройстве для осуществления способа выпуска стали из конвертера, содержащем диафрагмирующий стопор для частичного перекрытия сечения вьтускного отверстия, диафрагмирующий стопор выполнен в виде усеченного конуса со сквозным каналом по его оси, при этом отношение диаметра выпускного отверстия конвертера к диаметру сквозного канала диафрагмирующего стопора равно 2-5, .а удельный вес материала диафрагми-. рукицего стопора больше, чем у шлака, но меньше, чем у металла.

Кроме того, плавающий диафрагмирующий стопор по высоте может быть

18690 г 4

вьшолнен из материалов различной плотности с большей плотностью материала у малого основания.

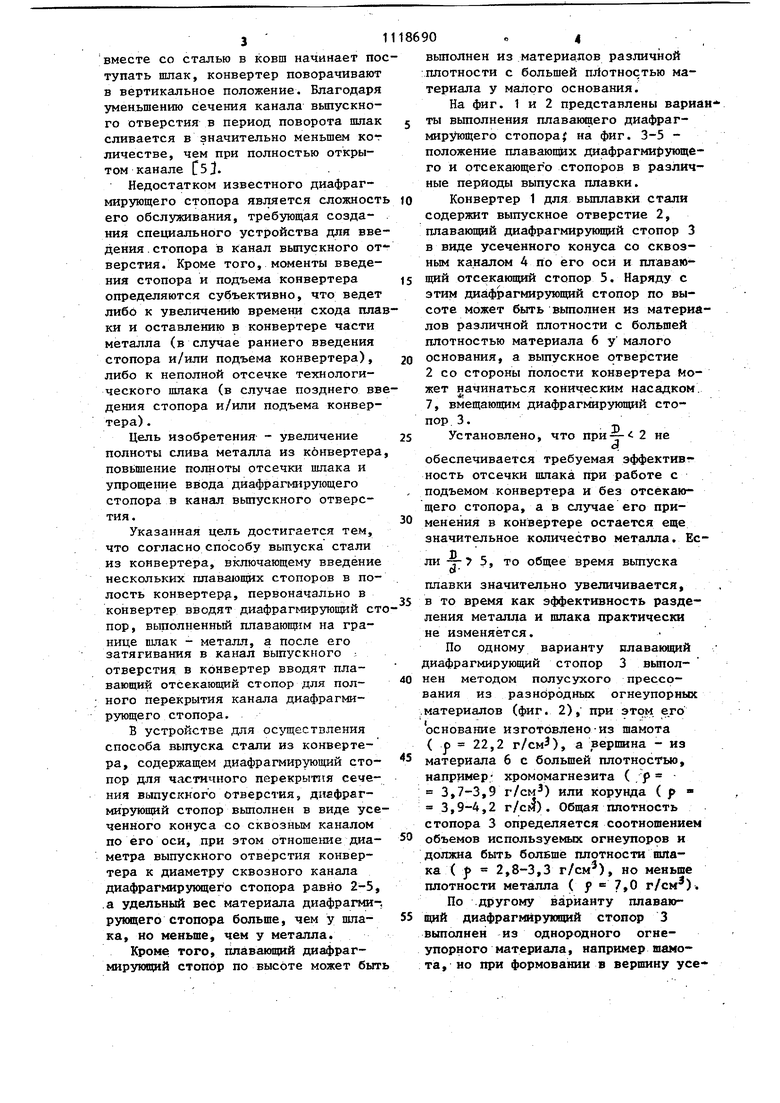

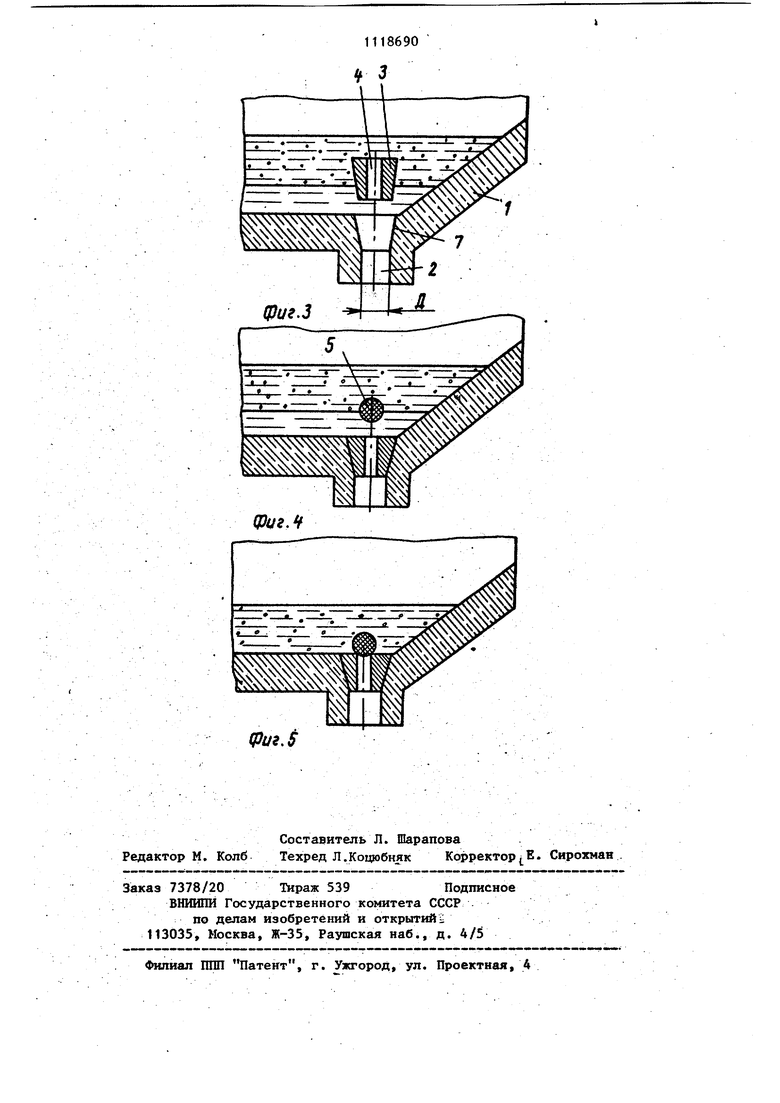

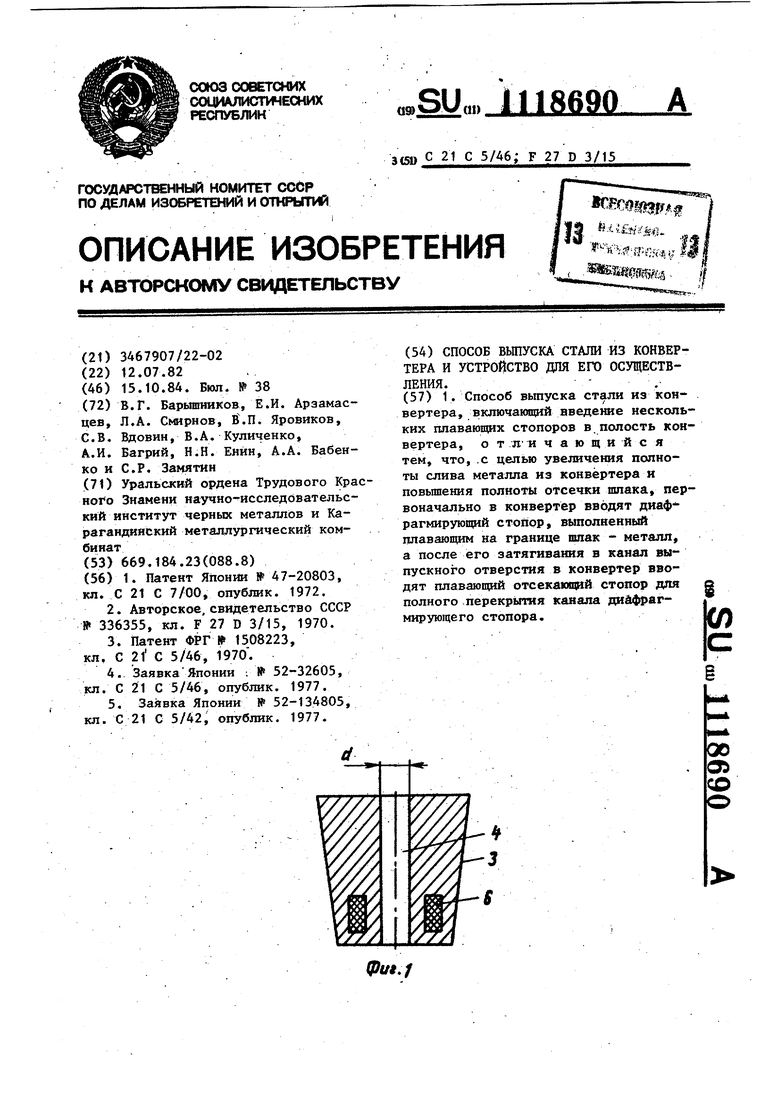

На фиг. 1 и 2 представлены варидн 5 ты выполнения плавакяцего диафрагмирующего стопора на фиг. 3-5 положение плаваюшрх диафрагмирующего и отсекающего стопоров в различные периоды выпуска плавки.

to Конвертер 1 для вьшлавки стали содержит выпускное отверстие 2, плавающий диафрагмирующий стопор 3 в виде усеченного конуса со сквозным каналом 4 по его оси и плаваю15 щий отсекающий стопор 5. Наряду с этим диафрагмирующий стопор по высоте может быть вьтолнен из материалов различной плотности с большей плотностью материала 6 у малого

20 основания, а выпускное отверстие 2 со стороны полости конвертера Может начинаться коническим насадком. 7, вмещающим диафрагмируюпщй стопор 3.

25 Установлено, что при-5- 2 не

о

обеспечивается требуемая эффективность отсечки шлака при работе с , подъемом конвертера и без отсекающего стопора, а в случае его при30 менения в конвертере остается еще значительное количество металла. Если -г- 7 5, то общее время вьтуска

плавки значительно увеличивается, 35 в то время как эффективность разделения металла и шлака практически не изменяется.

По одному варианту плавакидий диафрагмирующий стопор 3 вьшол40 нен методом полусухого прессования из разнородных огнеупорных .материалов (фиг. 2), при этом его

основание изготовлено-из шамота ( р 22,2 г/см), а вершина - из

5 материала 6 с большей плотностью, например- хромомагнезита { р 3,7-3,9 г/см) или корунда ( р 3,9-4,2 г/см). Общая плотность стопора 3 определяется соотношением

50 объемов используемых огнеупоров и должна быть болвше плотности шпака ( j 2,8--3,3 г/см), но меньше плотности металла ( у 7,0 г/см). По другому варианту плаваю55 1ЦИЙ диафрагмирующий стопор 3 выполнен из однородного огнеупорного материала, например шамота, но при формовании в вершину усеченного конуса у малого основания закладывается металлический вкладьпп, например кольцо 6 (фиг. 1), Ег размеры выбираются такими, чтобы об щая плотность устройства была больше плотности шлака и меньше плотнос ти металла. Способ осуществляется следующим образом. После схода основной массы металла (50-80%) в кислородный .конвертер 1 в район выпускного; отверстия 2 вводят плавающий диафрагмирующий стопор 3, который за счет наличия металлического коль ца на границе раздела шлак - металл занимает вертикальное положение малым основанием вниз (фиг. 3). С понижением уровня движущимся потоком металла плавающий диафрагмирующий стопор 3 затягивается в канал выпускного отверстия 2 до появления шпака (фиг. 4). После диафрагмирова ния выпускного отверстия 2 последую щий сход металла из конвертера 1 происходит только через сквозной ка нал 4 стопора 3. Поскольку диаметр сквозного канала 4 значительно мень ше диаметра выпускного отверстия 2-5), скорость истечения расплава из конвертера 1 резко умен шается, за счет чего происходит зна чительное сокращение переходного периода и оставшийся в конвертере металл полностью спивается в сталеразливочный ковш (не показан), без интенсивного ублечения технологичес кого шлака. Более полному сливу металла из конвертера также способствует то, что выпускное отверстие 2 начинается коническим насадком 7 и диафрагмирующий стопор 3 не выступает над его футеровкой. После затягивания плавающего диафрагмирующего стопора 3 в канап выпускного отверстия 2 в кочвертер вводят плавающий отсекающий стопор 5, выполненный, например, в виде шара, плотность которого больше плотности шлака, но меньше, плотности металла (фиг. 4). После окончания слива оставшегося в конвертере металла-отсекающий сТопор 5 перекрывает сквозной канал 4 диафрагмирующего стопора 3, препятствуя сливу технологического шлака из конвертера (фиг. 5). Оставшийся в конвертере шлак через горловину конвертера сливается в шлаковую чашу (не показана). Если по какой-либо причине отсекающий стопор 5 не применяют, то в момент появления шлака через канал 4 диафрагмирующего стопора 3 конвертер раскантовывают. Применение изобретения позволяет получить экономический эффект за счет более полного разделения металла и шлака при выпуске плавки. Исследования на холодной модели показали, что в случае применения отсекающего стопора, для перекрытия выпускного отверстия в конвертере остается порядка 10% металла, в то время как применение изобретения позволяет практически полностью слить этот металл в сталеразливочный ковш без технологического шлака. Ориентировочный экономический эффект составит 300 тыс. руб. в год.

Авторы

Даты

1984-10-15—Публикация

1982-07-12—Подача