Изобретение относится к металлургии, в частности к термической обработке рельсов из углеродистых сталей.

Цель изобретения - повышение стойкости рельсов.

Пример. Закалке подвергают рельсы из углеродистой стали. Рельсы нагревают до 840-860°С и подают в закалочную ванну с маслом. Через 5-15 с после погружения головки в масло, т.е. с момента появления в ней ферромагнитной фазы, соответствующей началу диффузионного превращения аустенита (температура Ап) в зоне размещения головки создают кавитационную область. Кавитацию прекращают через 30-90 с после начала охлаждения или после прекращения увеличения электромагнитных свойств головки (температура Агз). Охлаждение рельса заканчивают через 2-6 мин после начала закалки и производят отпуск. Кавитацию создают высокочастотными маг- нитострикционными преобразователями

ПМС - 2,5-18. которые устанавливают в закалочной ванне на всю длину рельса. Высокочастотное напряжение подается на магнитострикционные преобразователи от ультразвуковых генераторов УЗГ-2-4М. Для закалки рельсов длиной 25 м используют 80 преобразователей и 40 генераторов.

Шейка и подошва охлаждаются без кавитации с достаточно высокой скоростью. Возбуждение кавитации около поверхности шейки и подошвы ухудшает их микроструктуру и увеличивает внутренние напряжения В известном способе кавитацию создают в течение всей длительности закалочного охлаждения, в предлагаемом решении только в период диффузионного превращения аустенита, т.е. кавитацию создают в момент начала фазового превращения, а прекращают после окончания фазового превращения во всем обьеме головки.

Если создавать кавитацию в момент погружения головки в масло, то возможно обЁ

Оч

с

00

N

го

VI

разованис мартенсита и верхнего бейнита на выкружках головки, которые охлаждаются без воздействия кавитации с высокой скоростью. Вследствие этого твердость выкружки возрастает до 420-500 НВ, снизится их контактная выносливость.

Если создавать кавитацию после развития превращения на значительной глубине от поверхности, то снижение температуры фазового превращения в центральных объемах будет несущественным, дисперсность сорбита и его свойства практически не изменятся. Поэтому необходимо создавать кавитацию в зоне расположения головки в момент начала диффузионного превращения. В этом случае в поверхностном слое грловки, в том числе на выкружках, сформируется оптимальная микроструктура - сорбит закалки с высокой и однородной дисперсностью и таердостью. Воздействие кавитации ускорит теплоотвод от поверхности и увеличит степень переохлаждения аустенита перед распадом в объеме головки. Это позволит получить более дисперсный сорбит по сравнению с обычным охлаждением в масле, уменьшит снижение твердости от поверхности катания к центру. Кавитацию следует создавать в течение диффузионного распада аустенита во всем обьеме головки. Если кавитацию прекратить до окончания распада в значительной части обьема. то степень переохлаждения аустенита уменьшится, следовательно, результаты по улучшению структуры и свойств будут ниже возможного. Осуществление ка- оитации после завершения распада аустенита нежелательно, т.е. ускоренное охлаждение повысит остаточные напряжения. Создание и прекращение кавитации согласовывают с изменением электромагнитных характеристик стали. Начало превращения определяют по увеличению магнитной индукции на выкружках головки, а конец - по прекращению увеличения электромагнитных характеристик головки.

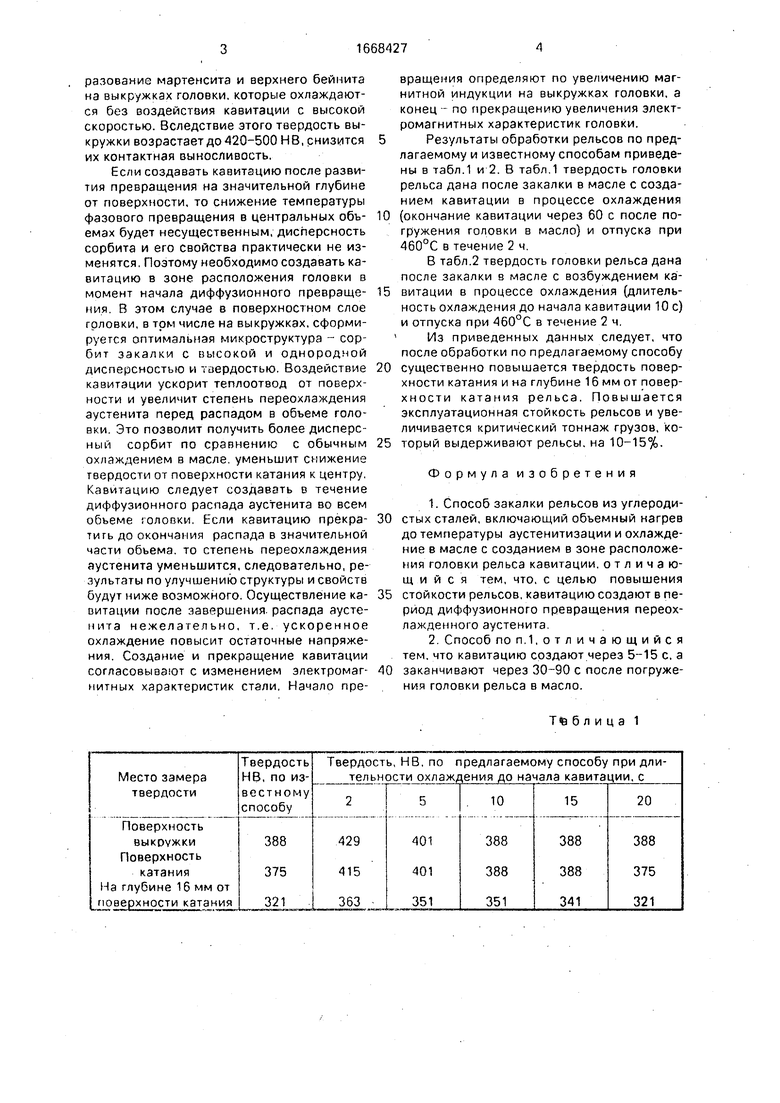

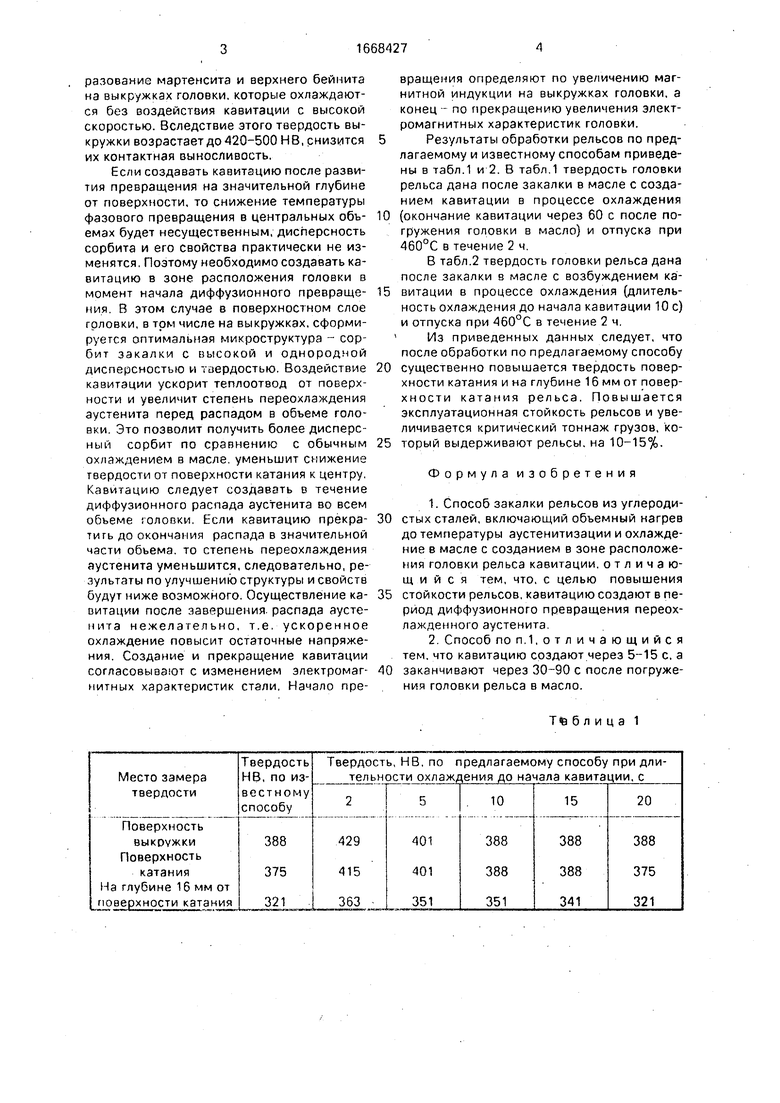

Результаты обработки рельсов по предлагаемому и известному способам приведены в табл.1 и 2. В табл.1 твердость головки рельса дана после закалки в масле с созданием кавитации в процессе охлаждения

(окончание кавитации через 60 с после погружения головки в масло) и отпуска при 460°С в течение 2 ч.

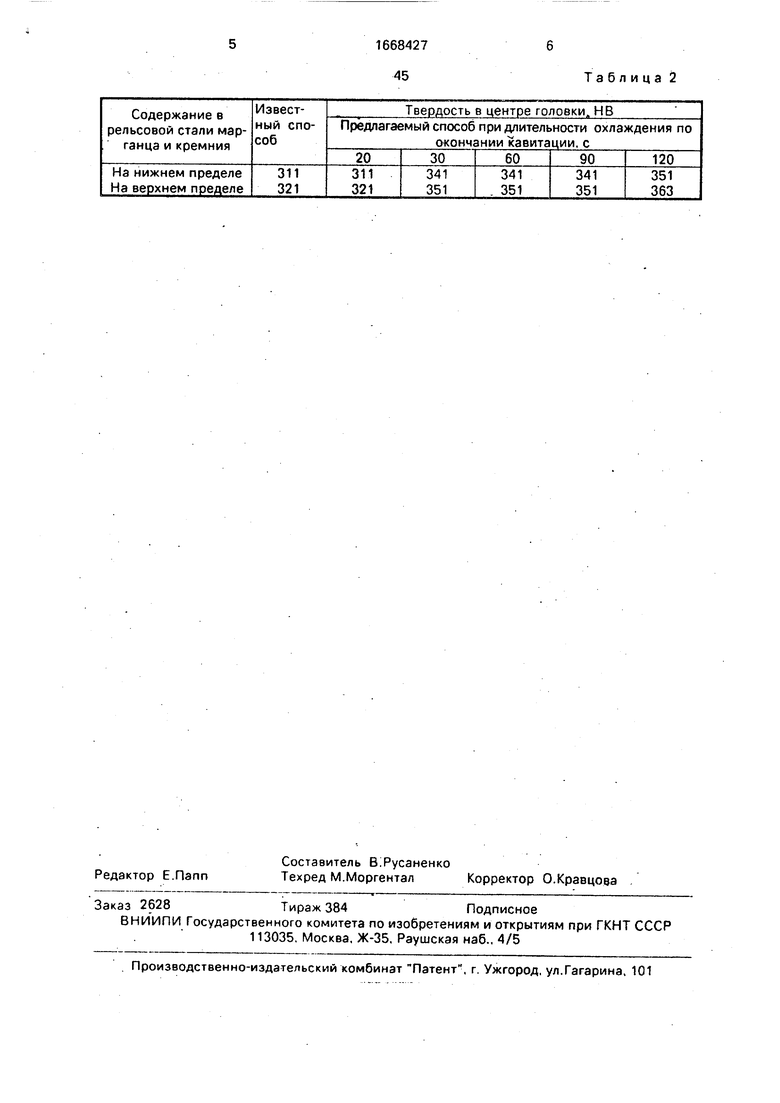

В табл.2 твердость головки рельса дана после закалки в масле с возбуждением кавитации в процессе охлаждения (длительность охлаждения до начала кавитации 10 с) и отпуска при 460°С в течение 2 ч. Из приведенных данных следует, что после обработки по предлагаемому способу

существенно повышается твердость поверхности катания и на глубине 16 мм от поверхности катания рельса. Повышается эксплуатационная стойкость рельсов и увеличивается критический тоннаж грузов, который выдерживают рельсы, на 10-15%.

Формула изобретения

1. Способ закалки рельсов из углероди- стых сталей, включающий объемный нагрев до температуры аустенитизации и охлаждение в масле с созданием в зоне расположения головки рельса кавитации, отличающийся тем, что, с целью повышения стойкости рельсов, кавитацию создают в период диффузионного превращения переохлажденного аустенита

2 Способ по п.1,отличающийся тем. что кавитацию создают через 5-15 с. а заканчивают через 30-90 с после погружения головки рельса в масло.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термической обработки рельсов | 1981 |

|

SU1082843A1 |

| Способ термической обработки рельсов | 1982 |

|

SU1118698A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2009 |

|

RU2422540C1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| Способ термической обработки рельсов | 1988 |

|

SU1579933A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ производства бейнитного рельса из стали | 2023 |

|

RU2825330C1 |

Изобретение относится к области металлургии, а именно к термической обработке рельсов из углеродистой стали. С целью повышения стойкости рельсов по предлагаемому способу осуществляют нагрев до температуры аустенитизации и охлаждение в масле с созданием в зоне расположения головки рельса кавитации в период диффузионного превращения переохлажденного аустенита. Способ позволяет повысить эксплуатационную стойкость рельсов и увеличить критический тоннаж грузов, который выдерживают рельсы. 1 з.п., 2 табл.

Таблица 1

45

Таблица 2

| Л емпицкий В.В. | |||

| Казарновский Д.С. | |||

| Губерт С.В | |||

| Производство и термическая обработка железнодорожных рельсов | |||

| -М.: Металлургия, 1972 | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Способ термической обработки рельсов | 1988 |

|

SU1579933A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1991-08-07—Публикация

1988-08-11—Подача