о t

Изобретение относится к машиностроению, в частности к поверхностному пластическому деформированию (ППД) деталей машин с целью повышения их усталостной прочности.

Известен способ упрочнения деталей ППД путем обкатки их роликами, когда для заданных значений fff и hg Q предварительно определяют рабочую нагрузку Р на эти ролики, а профильные радиусы роликов выбирают в зависимости от Р fl.

Цель изобретения - повышение эффективности упрочнения за счет увеличения усталостной прочности деталей машин.

- 20

Эта цель достигается тем, что производят испытание на разрыв стандартного образца, изготовленного из материала упрочняемой детали, и перед обкаткой определяют предельную рав- 25 номерную деформацию материала детали при растяжении, и деформируют поверхностный слой детали ,роликом, добиваясь деформации, равной измеренной, при этом профильный радиус ролика и 30

усилие Р на него выбирают из следующих соотношений

-r / HTl

/|1„С--г

B.DpVxepHB

1tHD-fls p )b , . , ... Хеи500Е.р Y Dp-vDa 50 Dp4Т) где Op - диаметр ролика в плоскости обкатки;

D - диаметр обрабатываемой детьли,

Qr предел текучести материала упрочняемой детали; .

НД - пластическая твердость материала детали;

fi- - глубина пластически деформированного слоя детали,

fp - предельная равномерная деформация материала детали при растяжении/

X - коэффициент, .учитывающий; влияние эксцентриситета контактной площадки на глубину деЙормированнЬго слоя; Рд - условная критическая нагрузка, при которой в центре контакта шарика диаметром 10 мм с плоскостью зарождается пластическая деформация.

Способ осуществляется следующим образом.

Из материала детали изготавливают стандартный образец для испытания на разрыв. При испытании определяют предельную равномерную деформацию р этого материала при растяжении. Затем по имеющимся рекомендациям назначают глубину пластически деформированного слоя hg.

По приведенным формулам вычисляются профильный радиус ролика г и усилие обкатывания Р.

Обкатку производят с рассчитанными параметрами, при этом пластическая деформация поверхностного слоя приблизительно равна предельной равномерной деформации данного материала.

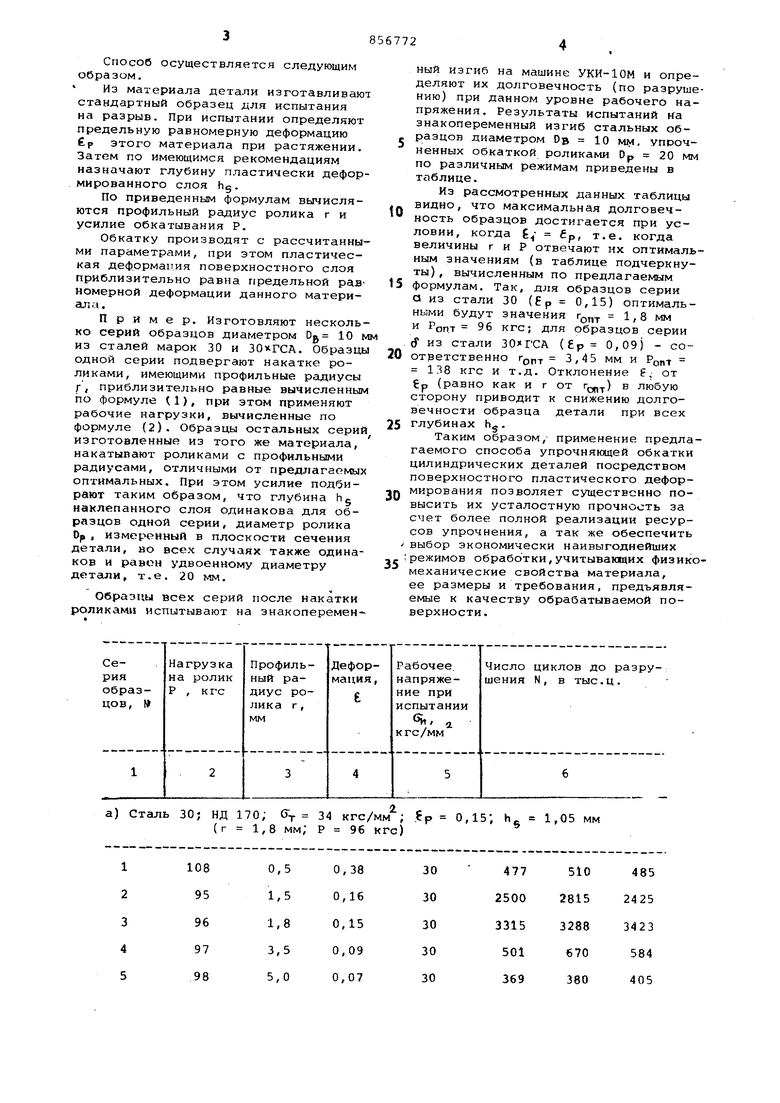

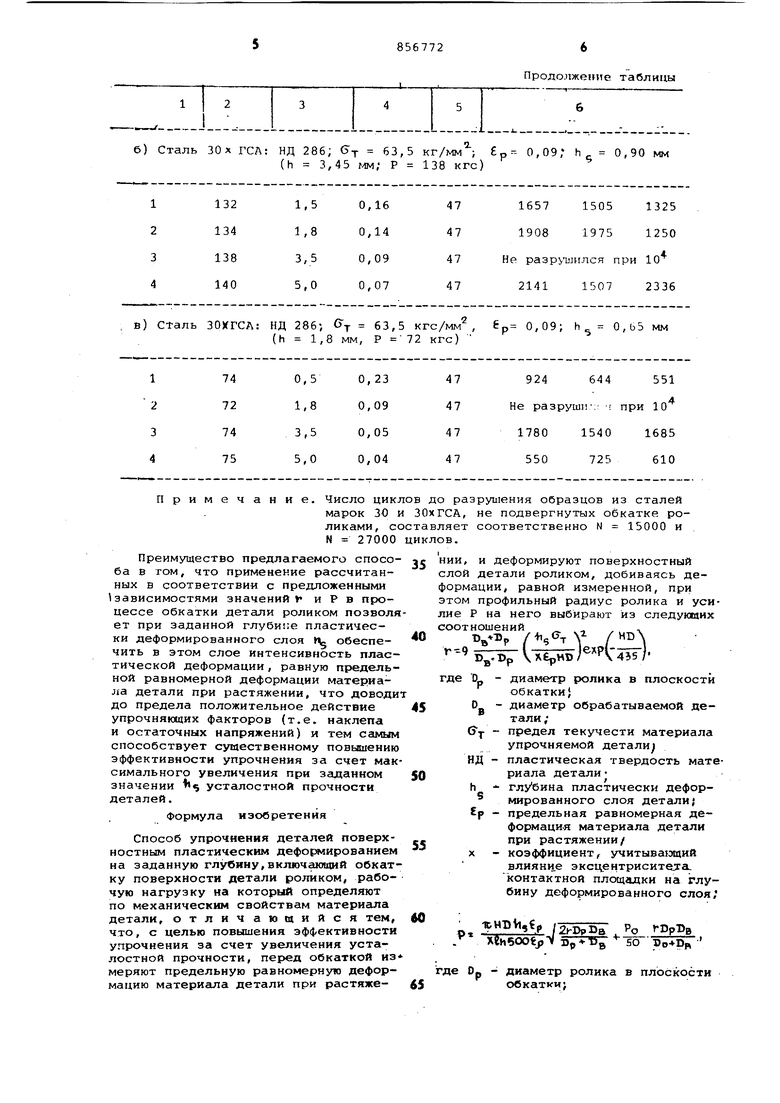

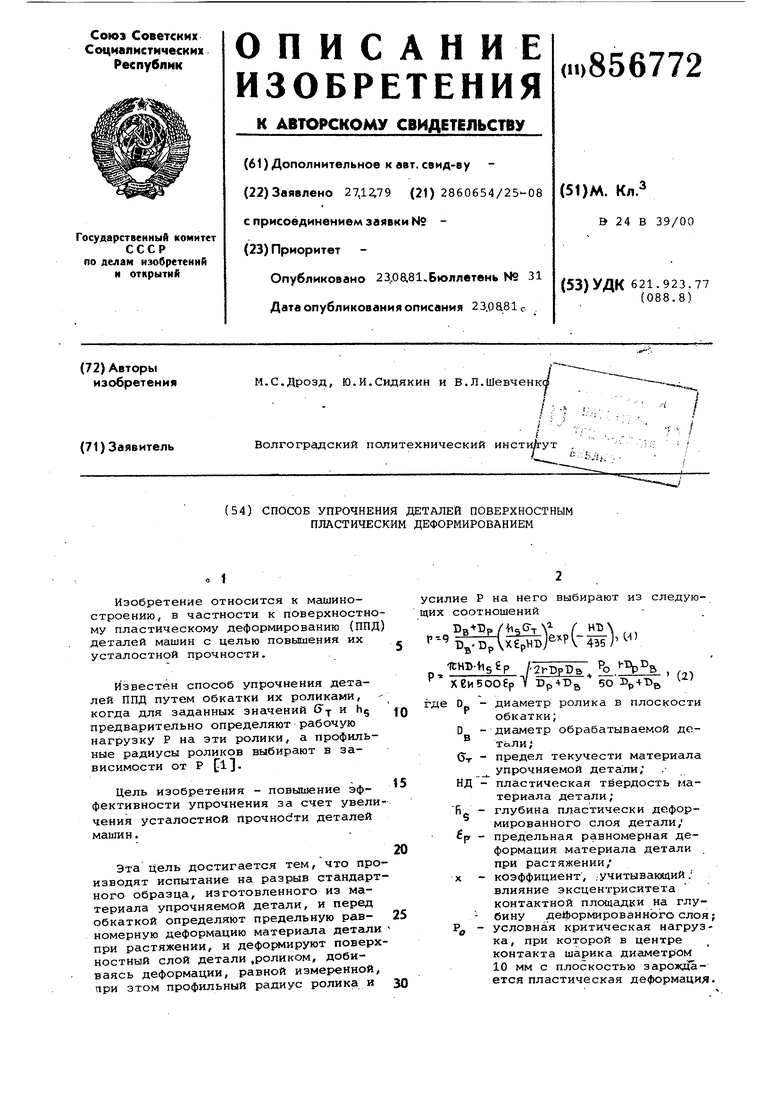

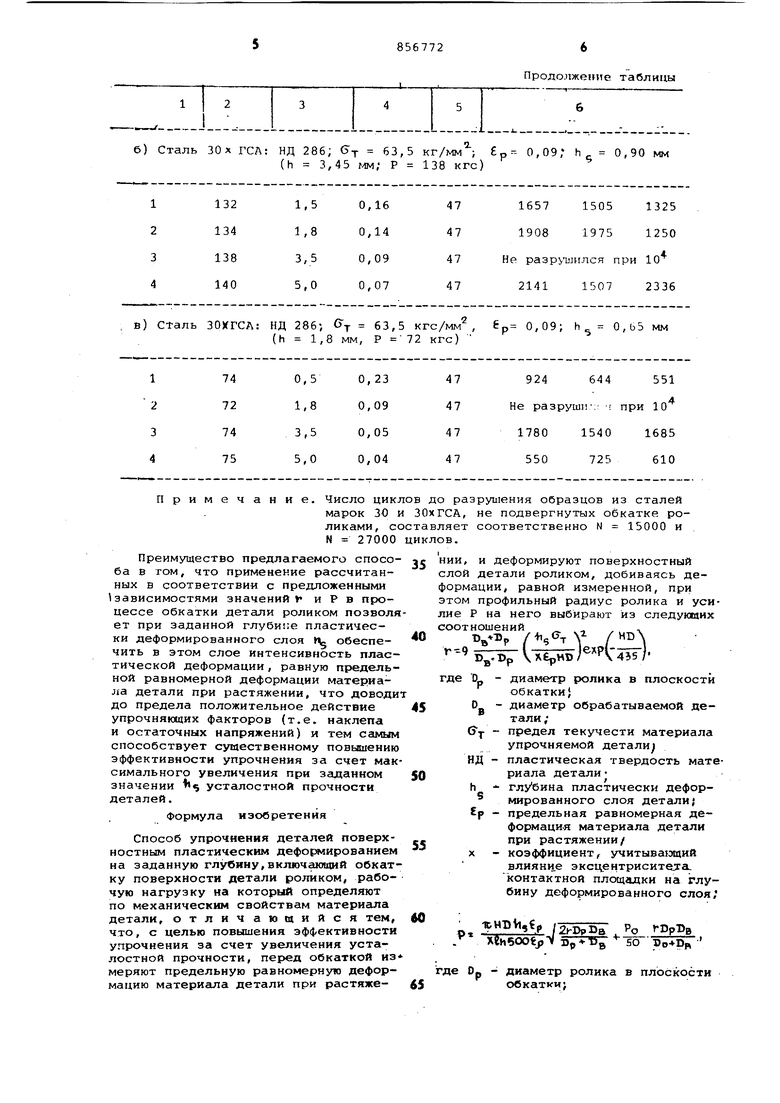

Пример. Изготовляют несколько серий образцов диаметром 0 10 м из сталей марок 30 и 30«ГСА. Образцы одной серии подвергают накатке роликами, имеющими профильные радиусы Г, приблизительно равные вычисленным по формуле О), при этом применяют рабочие нагрузки, вычисленные по формуле (2). Образцы остальных серий изготовленные из того же материала, накатывают роликами с профильными радиусами, отличными от npeflJiaraeNKJx оптимальных. При этом усилие подбирают таким образом, что глубина hg наклепанного слоя одинакова для образцов одной серии, диаметр ролика Dp, измеренный в плоскости сечения детали, во всех случаях также одинаков и равен удвоенному диаметру детали, т.е. 20 мм.

Образцы всех серий после накатки роликами испытывают на знакопеременный изгиб на машине УКИ-ЮМ и определяют их долговечность (по разрушению) при данном уровне рабочего напряжения. Результаты испытаний на знакопеременный изгиб стальных об разцов диаметром DB 10 мм, упрочненных обкаткой poликa ш Dp 20 мм по различным режимам приведены в таблице.

Из рассмотренных данных таблицы видно, что максимальная долговечность образцов достигается при условии, когда f р, т.е. когда величины г и Р отвечают их оптимальным значениям (в таблице подчеркнуты) , вычисленным по предлагаемым 5 формулам. Так, для образцов серии а из стали 30 (Ер 0,15) оптимальными будут значения Гр. 1,8 мм и РОПТ 96 кгс; для образцов серии (f из стали (р 0,09) - соответственно ГОРТ 3,45 мм и РОПТ 138 кгс и т.д. Отклонение f . от tp (равно как и г от г,.) в любую сторону приводит к снижению долговечности образца детали при всех глубинах h.

Таким образом,- применение предлагаемого способа упрочняющей обкатки цилиндрических деталей посредством поверхностного пластического деформирования позволяет существенно повысить их усталостную прочность за счет более полной реализации ресурсов упрочнения, а так же обеспечить выбор экономически наивыгоднейших режимов обработки,учитывающих физикомеханические свойства материала, ее размеры и требования, предъявляемые к качеству обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрощения деталей поверхностным пластическим деформированием | 1985 |

|

SU1400862A2 |

| Способ упрочнения деталей | 1988 |

|

SU1733220A1 |

| Способ комбинированного упрочнения деталей | 1980 |

|

SU933747A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| Способ определения усилияупРОчНЕНия дЕТАлЕй | 1978 |

|

SU800213A1 |

| Способ комбинированного упрочнения деталей | 1984 |

|

SU1234170A1 |

| Способ упрочнения литых деталей из высокомарганцовистой стали | 1989 |

|

SU1717648A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

а) Сталь 30; НД 170; ffy 34 кгс/мм ; .(Ер 0,15; h, (г 1,8 мм; Р 96 кгс)

1,05 мм б) Сталь ЗОх ГСЛ: НД 286; 63,5 (h 3,45 мм; Р Примечание. Преимущество предлагаемого способа в том, что применение рассчитанных в соответствии с предложенными 1 зависимостями значений и Р в процессе обкатки детали роликом позволя ет при заданной глубине пластически деформированного слоя IV обеспечить в этом слое интенсивность пластической деформации, равную предельной равномерной деформации материаJia детали при растяжении, что доводи до предела положительное действие упрочняющих факторов (т.е. наклепа и остаточных напряжений) и тем самым способствует существенному повышению эффективности упрочнения за счет мак симального увеличения при заданном значении усталостной прочности деталей. Формула изобретения Способ упрочиения деталей поверхностным пластическим деформированием на заданную глубииу,включающий обкатку поверхности детали роликом, рабочую нагрузку на который определяют по механическим свойствам материала детали, отличающийся тем, что, с целью повышения эффективности упрочнения за счет увеличения усталостной прочности, перед обкаткой из меряют предельную равномерную деформацию материала детали при растяжеПродолжение таблицы

мм Число циклов до раэруи1ения образцов из сталей марок 20 и ЗОхГСА, не подвергнутых обкатке роликами, составляет соответственно N 15000 и N 27000 циклов. кг/мм ; р- 0,09; h 0,90 138 кгс) формируют поверхностный ли роликом, добиваясь деравной измеренной, при ильный радиус ролика и усинего выбирают из следуюмих ий Y i -)exp(pдиаметр ролика в плоскости обкатки диаметр обрабатываемой детали ; предел текучести материала упрочняемой детали пластическая твердость материала детали глубина пластически деформированного слоя детали; предельная равномерная деформаци-я материала детали при растяжении/ коэффициент f учитыва эщий влияни.е эксцентрисите.та.. контактной площадки на глубину деформированного слоя; ll,€p /2,а РО ГРрРв 600tpV 50 диаметр ролика в плоскости обкаткиJ

дкаметр обрабатываемой детали / . . пластическая твердость матед)иала детали (гост 18835-78)

глубина пластически дефррмированного слоя детали; предельная равномерная деформация материала детали при растяжении; коэффициент, учитывагациЯ влияние эксцентриситета контактной площадки на глубину деформированного слоя;

PJJ - условная критическая нагрузка, при которой в центре контакта шарика диаметром 10 мм с плоскостью зарождается пластическая деформация.

Источники информации, принятые во внимание при экспертизе

I. Брасловский В.И. Технология

обкатки крупных деталей роликами. М., Машиностроение , .

Авторы

Даты

1981-08-23—Публикация

1979-12-27—Подача