(j УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ТОРМОЖЕНИЯ АГРЕГАТА ОБРАБОТКИ РУЛОННОГО ПРОКАТА

I

Изобретение относится к области автоматического управления агрегатами прокатных цехов.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому эффекту является устройство для определения момента чала торможения листопрокатного стана, содержащее электропривод разма тывателя, блок определения радиуса рулона, задатчик времени торможения CTajja, последовательно соединенные датчик скорости полосы, квадратор, множительно-делительное устройство и релейный элемент, причем выход задатчика времени торможения стана соединен с одним из входов мнржительно-делительного устройства, выход блэка определения радиуса рулона через второй квадратор соединен с вторым входом релейного элемента tO

Однако известное устройство не обладает высокой точностью, так как не учитывает толщину полосы, что

вызывает необходимость в процессе .работы в дополнительных манипуляциях при тормо«ении агрегата.

Цель изобретения - повышение производительности агрегата обработки рулонного проката путем автоматичес кого определения момента начала торможения с косвенным измерением толщины полосы.

Поставленная цель достигается

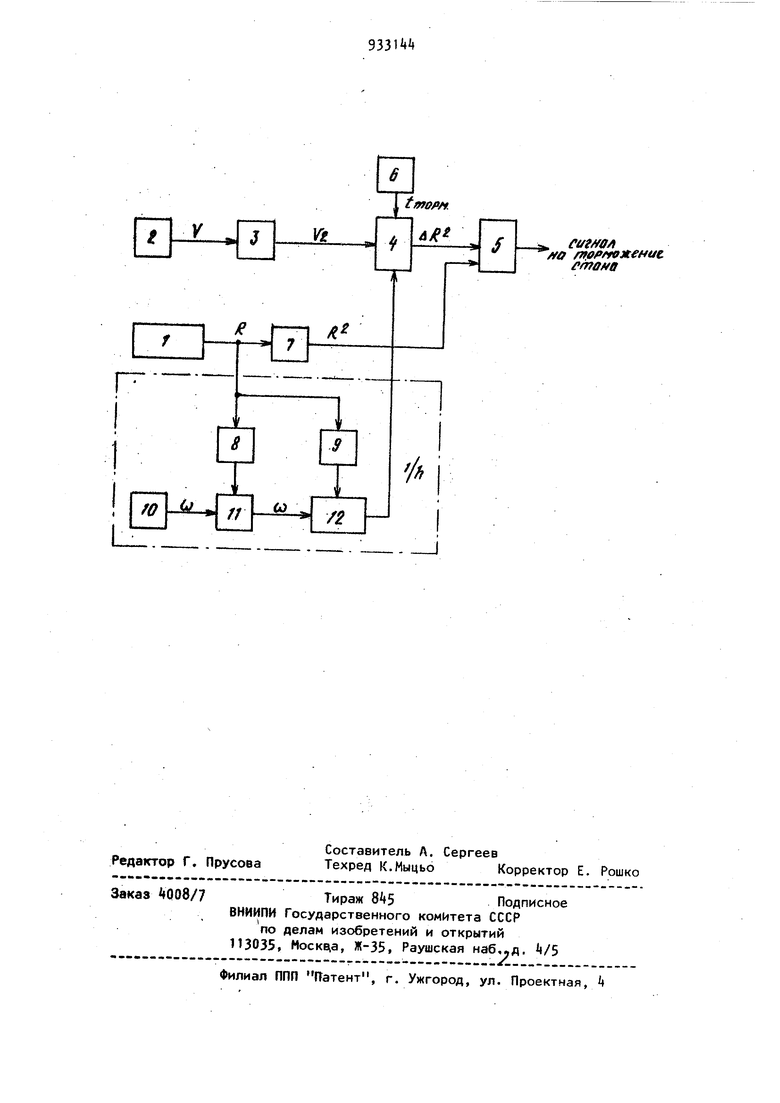

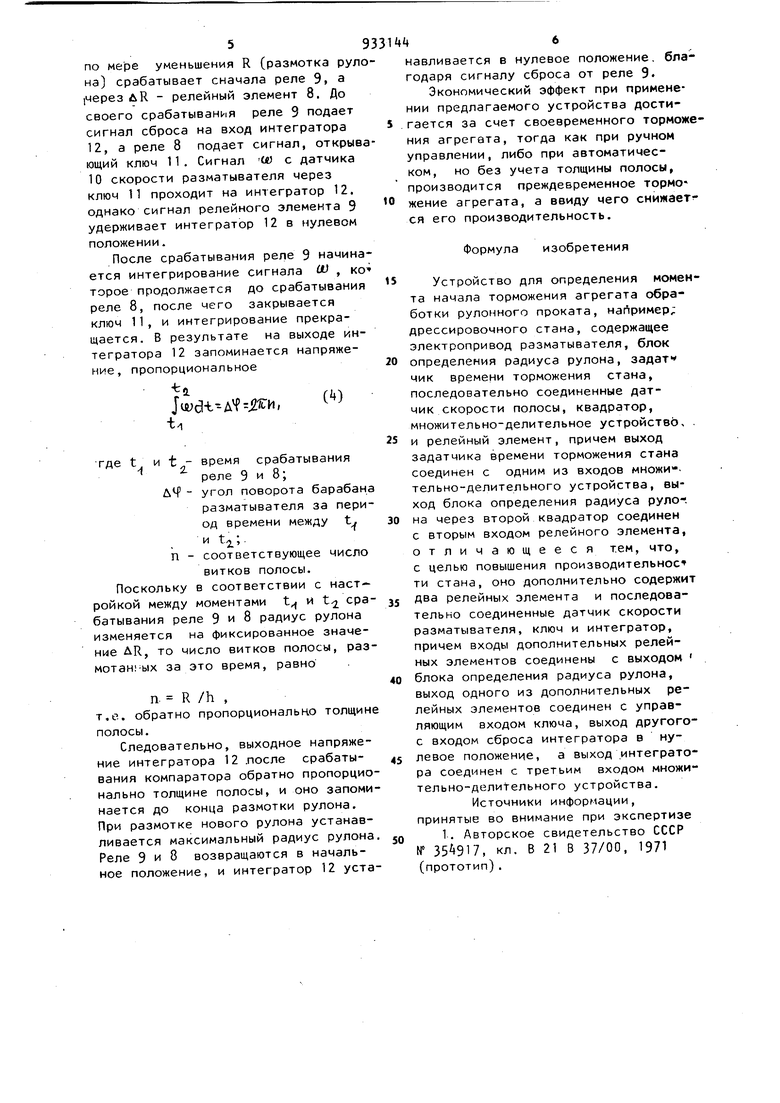

10 тем, что в устройство для определения момента начала торможения листопрокатного стана, содержащее электро привод разматывателя, блок определения радиуса рулона, задатчик времеtsни торможения стана, последовательно соединенные датчик скорости полосы, квадратор, множительно-делительное устройство и релейный элемент , причем выход задатчика времени тор30можения стана соединен с одним из входов множительно-делительного устройства, выход блока определения радиуса рулона через второй квадра- , тор соединен с вторым входом релей ного элемента, дополнительно введены два релейных элемента, датчик скорости разматывателя, ключ и интегратор, причем датчик скорости ра матывателя, ключ и- интегратор соед нены последовательно, входы допол нительных релейных элементов соединены с выходом блока определения р диуса рулона на разматывателе, выхо одного из дополнительных релейных элементов соединен с управляющим входом ключа, выход второго дополни тельного релейного элемента соедине с входом сброса интегратора в нулев положение, а выход интегратора соединен с третьим входом множительноделительного устройства. На чертеже представлена схема предлагаемого устройства. Оно содержит электропривод разматывателя листопрокатного стана с блоком 1 определения радиуса руло.на, последовательно соединенные дат чик 2 скорости полосы, квадратор 3, множительно-делительное звено , ре лейный элемент 5, задатчик 6 време ни торможения агрегата, выход которого соединен с вторым входом множительно-делительного звена , и второй квадратор 7, вход которого соединен с выходом блока 1 Определ ния радиуса рулона на разматывателе, а выход- с вторым входом релейного элемента 5. К выходу блока 1 определения радиуса рулона на разматывателе присоединены входы двух дополнительных реле 8 и 9 . В устройство дополнительно введены также датчик 10 скорости разматывателя, ключ 1Ги интегратор 12, соединенные последова тельно, выход интегратора 12 соединен с третьим входом нножительно-делительного звена k, выход дополнительного реле 8 соединен с уп равляющим входом ключа 11,а,выход догаолнительного реле 9 соединен с входом сброса в нулевое положение интегратора 12. Устройство работает следующим об разом. При линейном изменении скорости агрегата во время торможения (т.е. при движении с отрицательным посто янным ускорением) объем полосы, про ходящей через агрегат за время торможения, (ширина полосы не изменяется при прокатке и принята равной 1), равен п. , (1) ах где V - скорость полосы на агрегате; h - толщина обрабатываемой полосы (для дрессировочного стана толщина полосы на входе и выходе клети одинакова); заданное время торможения агрегата с максимальной скоростью Ур 51 величина, обратная отрицательному ускорению) . Принято, что торможение следует начинать с момента, когда объем металла на разматывание равен вычисленному по (П , так как нормальная дрессировка металла без натяжения не проводится, т.е. ( ш где R - радиус рулона; R - радиус барабана разматывате ля. Отсюда радиус рулона на разматывателе RJ , при котором следует выдавать сигнал на торможение, определяется соотношением к.лв(з) Т Б -г-п Ч yyiax Величина текущего радиуса рулона на разматывателе из блока 1 определения радиуса электропривода разматывателя поступает через квадратор 7 на один из входов релейного элемента 5 и дает составляющую R уравнения (3). Уставка срабатывания релейного элемента 5 имеет постоянную составляющую, определяемую настройкой егр гистерезиса и соответствующую Rj- уравнению (3) , и переменную составляющую, поступающую на его второй вход с выхода множительно-делительного звена 4 и соответствующую величине AR. На входы множительно-делительного звена А поступают сигналы V от датчика 2 скорости полосы через квадратор 3 и t от задатчика 6, величина У,,,для данного агрегата является постоянной, а величина h определяется дополнительно. Реле 8 и 9 настроены на два фиксированных уровня величины R так, что 5 по мере уменьшения R (размотка рул на срабатывает сначала реле 9, а 1через дК - релейный элемент 8, До своего срабатывания реле 9 подает сигнал сброса на вход интегратора 12, а реле 8 подает сигнал, открыв ющий ключ 11 . Сигнал OW с датчика 10 скорости разматывателя через ключ 11 проходит на интегратор 12. однако сигнал релейного элемента 9 удерживает интегратор 12 в нулевом положении. После срабатывания реле 9 начина ется интегрирование сигнала (fJ , ко торое продолжается до срабатывания реле 8, после чего закрывается ключ 11, и интегрирование прекращается. В результате на выходе интегратора 12 запоминается напряжение, пропорциональное |ша-ь АН й:и, t, где t и t - время срабатывания реле 9 и В; ДЧ - угол поворота барабан разматывателя за пери од времени между t. и п - соответствующее число витков полосы. Поскольку в соответствии с настройкой между моментами t и t ера батывания реле 9 и 8 радиус рулона изменяется на фиксированное значение AR, то число витков полосы, раз мотан -ых за это время, равно П. R /h , т.е. обратно пропорционально толщин полосы. Следовательно, выходное напряжение интегратора 12 .после срабатывания компаратора обратно пропорцио нально толщине полосы, и оно запоми нается до конца размотки рулона. При размотке нового рулона устанавливается максимальный радиус рулона Реле 9 и 8 возвращаются в начальное положение, и интегратор 12 уста 46 навливается в нулевое положение, благодаря сигналу сброса от реле 9. Экономический эффект при применении предлагаемого устройства достигается за счет своевременного торможения агрегата, тогда как при ручном управлении, либо при автоматическом, но без учета толщины полосы, производится преждевременное торможение агрегата, а ввиду чего снижаеТся его производительность. Формула изобретения Устройство для определения момента начала торможения агрегата обработки рулонного проката, например; дрессировочного стана, содержащее электропривод разматывателя, блок определения радиуса рулона, задат чик времени торможения стана, последовательно соединенные датчик скорости полосы, квадратор, множительно-делительное устройство, . и релейный элемент, причем выход задатчика времени торможения стана соединен с одним из входов множи. тельно-делительного устройства, выход блока определений радиуса рулона через второй квадратор соединен с вторым входом релейного элемента, отличающееся тем, что, с целью повышения производительное ти стана, оно дополнительно содержит два релейных элемента и последовательно соединенные датчик скорости разматывателя, ключ и интегратор, причем входы дополнительных релейных элементов соединены с выходом блока определения радиуса рулона, выход одного из дополнительных релейных элементов соединен с управляющим входом ключа, выход другогос входом сброса интегратора в нулевое положение, а выход интегратора соединен с третьим входом множительно-делиТельного устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 21 В 37/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования скорости и толщины фольги на непрерывном фольгопрокатном стане | 1981 |

|

SU988395A1 |

| Система автоматического останова участка нагона петли непрерывного агрегата | 1980 |

|

SU891188A1 |

| Устройство для управления скоростью механизмов стана холодной прокатки | 1977 |

|

SU692645A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ТОРМОЖЕНИЯ ЛИСТОПРОКАТНОГО СТАНА | 1972 |

|

SU354917A1 |

| Электропривод агрегата перемотки полосы | 1984 |

|

SU1227283A1 |

| Система управления профилегибочным агрегатом | 1981 |

|

SU952394A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Устройство для стабилизации процесса прокатки-волочения с охватом валков полосой | 1989 |

|

SU1713703A1 |

| Система для автоматической стабилизации технологических параметров при холодной прокатке на реверсивных станах | 1978 |

|

SU858967A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1980 |

|

SU931252A1 |

. Ctfl/fOA

//О moffo eHtit fmoffg

Авторы

Даты

1982-06-07—Публикация

1980-06-06—Подача