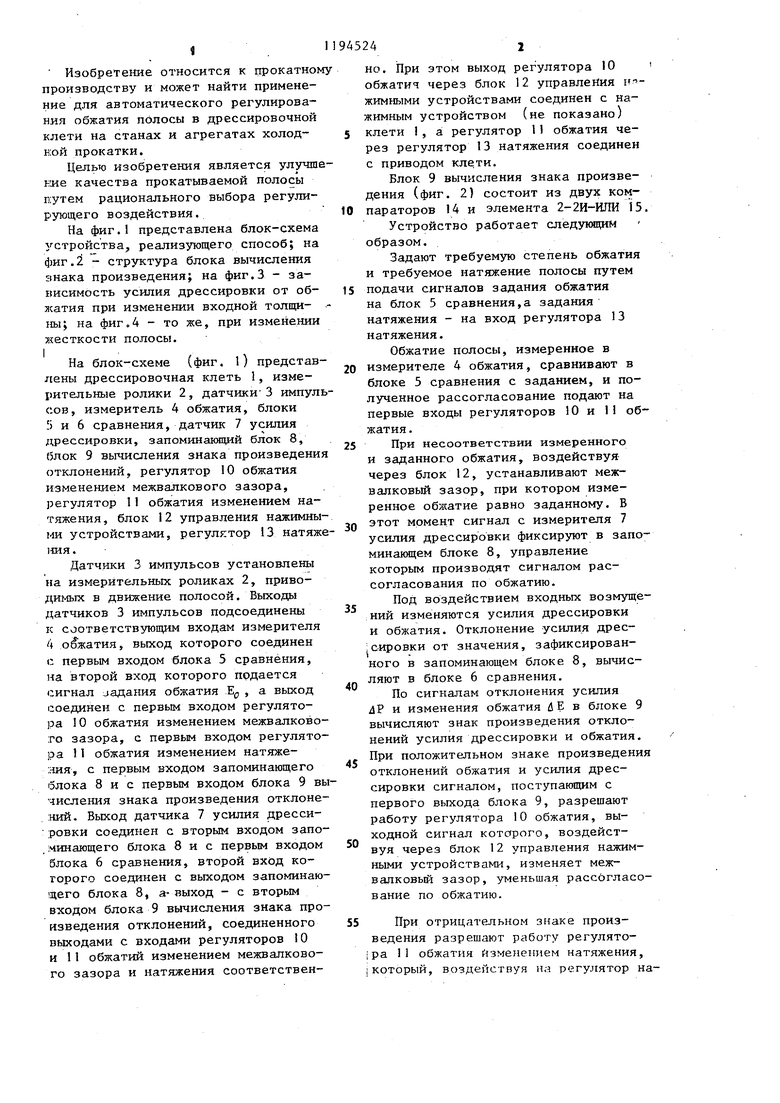

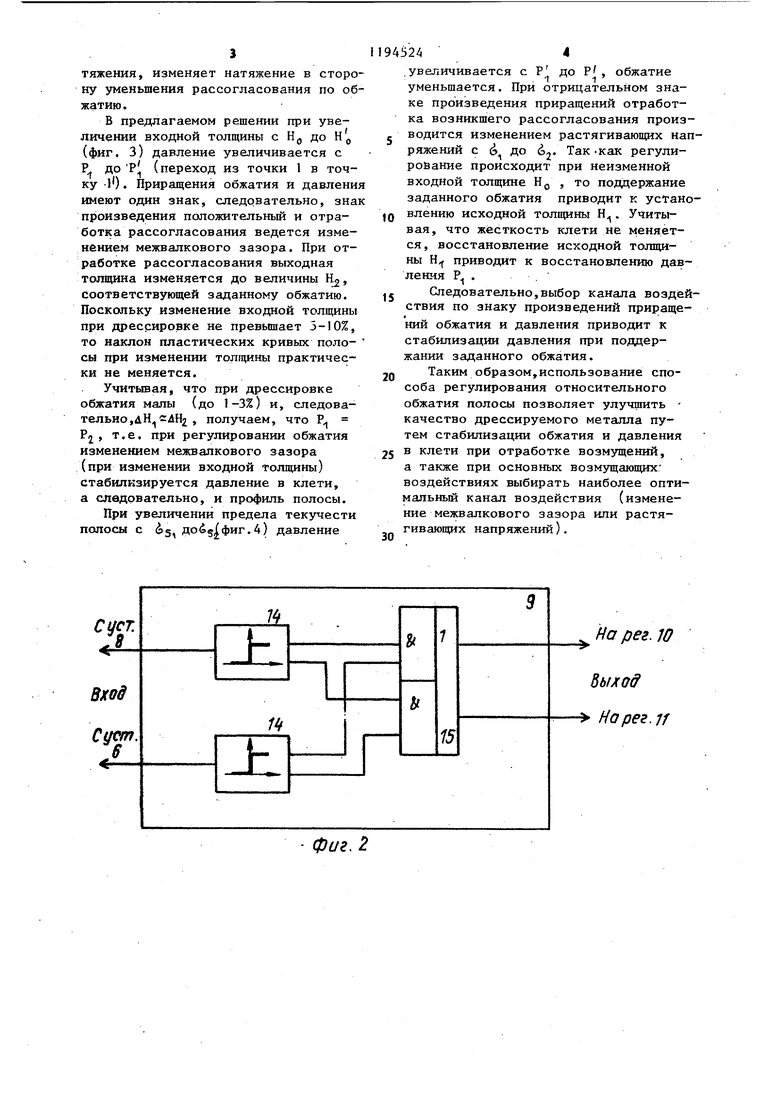

Изобретение относится к црокатно производству и может найти применение для автоматического регулирования обжатия полосы в дрессировочной клети на станах и агрегатах холодной прокатки. Целью изобретения является улучш ние качества прокатываемой полосы путем рационального выбора регулирующего воздействия. На фиг,1 представлена блок-схема устройства, реализующего способ; на фиг. - структура блока вычисления знака произведения; на фиг.З - зависимость усилия дрессировки от обжатия при изменении входной толщины; на фиг.4 - то же, при изменении жесткости полосы. На блок-схеме (фиг. 1) представ лены дрессировочная клеть 1, измерительные ролики 2, датчики-3 импул сов, измеритель 4 обжатия, блоки ) и 6 сравнения, датчик 7 усилия дрессировки, запоминающий блок 8, блок 9 вычисления знака произведени отклонений, регулятор 10 обжатия изменением межвалкового зазора, регулятор 11 обжатия изменением натяжения, блок 12 управления нажимны ми устройствами, регулятор 13 натяж ния . Датчики 3 импульсов установлены на измерительных роликах 2, приводимых в движение полосой. Вьгходы датчиков 3 импульсов подсоединены к соответствующим входам измерителя 4 оёжатия, выход которого соединен с первым входом блока 5 сравнения, на второй вход которого подается сигнал Jaдaния обжатия Е , а выход соединен с первым входом регулятора 10 обжатия изменением межвалкового зазора, с первым входом регулятора 11 обжатия изменением натяже;|шя, с первым входом запоминающего блока 8 и с первым входом блока 9 вы числения знака произведения отклоне:«ий. Выход датчика 7 усилия дрессировки соединен с вторым входом запо.минающего блока Вис первым входом блока 6 сравнения, второй вход которого соединен с выходом запоминающего блока 8, а- выход - с вторым входом блока 9 вычисления знака произведения отклонений, соединенного выходами с входами регуляторов 10 и 11 обжатий изменением межвалкового зазора и натяжения соответственно. При этом выход регулятора 10 обжатич через блок 12 управления i- жимными устройствами соединен с нажимным устройством (не показано) клети I, а регулятор 11 обжатия через регулятор 13 натяжения соединен с приводом . Блок 9 вычисления знака произведения (фиг. 2) состоит из двух компараторов 14 и элемента 2-2И-ИЛИ 15. Устройство работает следующим образом. Задают требуемую степень обжатия и требуемое натяжение полосы путем подачи сигналов задания обжатия на блок 5 сравнения,а задания натяжения - на вход регулятора 13 натяжения. Обжатие полосы, измеренное в измерителе 4 обжатия, сравнивают в блоке 5 сравнения с заданием, и полученное рассогласование подают на первые входы регуляторов 0 и 11 обжатия. При несоответствии измеренного и заданного обжатия, воздействуя через блок 12, устанавливают межвалковый зазор, при котором измеренное обжатие равно заданному. В этот момент сигнал с измерителя 7 усилия дрессировки фиксируют в запоминающем блоке 8, управление которым производят сигналом рассогласования по обжатию. Под воздействием входных возмущеНИИ изменяются усилия дрессировки и обжатия. Отклонение усилия дрессировки от значения, зафиксированного в запоминающем блоке 8, вычисляют в блоке 6 сравнения. По сигналам отклонения усилия 4Р и изменения обжатия uE Б блоке 9 вычисляют знак произведения отклонений усилия дрессировки и обжатия. При положительном знаке произведения отклонений обжатия и усилия дрессировки сигналом, поступающим с первого выхода блока 9, разрешают работу регулятора 10 обжатия, выходной сигнал которого, воздействуя через блок 12 управления нажимными устройствами, изменяет межвалковый зазор, уменьшая рассогласование по обжатию. При отрицательном знаке произведения разрешают работу регулятора 11 обжатия изменением натяжения, Который, воздействуя на регулятор натяжения, изменяет натяжение в сторону уменьшения рассогласования по обжатию .

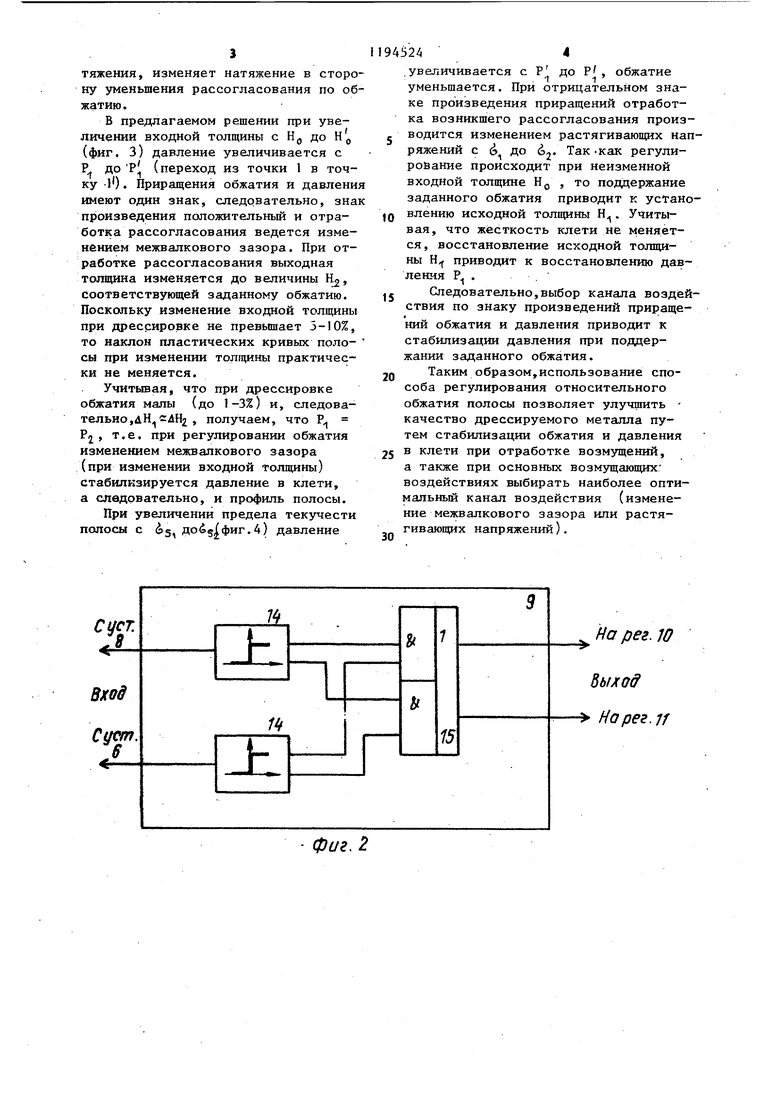

В предлагаемом решении при увеличении входной толщины с HQ до HQ (фиг. З) давление увеличивается с Р до т (переход из точки 1 в точку -lO. Приращения обжатия и давлени имеют один знак, следовательно, зна произведения положительный и отработка рассогласования ведется изменением межвалкового зазора. При отработке рассогласования выходная толщина изменяется до величины Н2, соответствующей заданному обжатию. Поскольку изменение входной толщины при дресрировке не превьш1ает 3-10%, то наклон пластических кривых полосы при изменении практически не меняется.

Учитывая, что при дрессировке обжатия малы (до 1-3%) и, следовательно. , получаем, что Р PJ, т.е. при регулировании обжатия изменением межвалкового зазора (при изменении входной толщины) стабилизируется давление в клети, а следовательно, и профиль полосы.

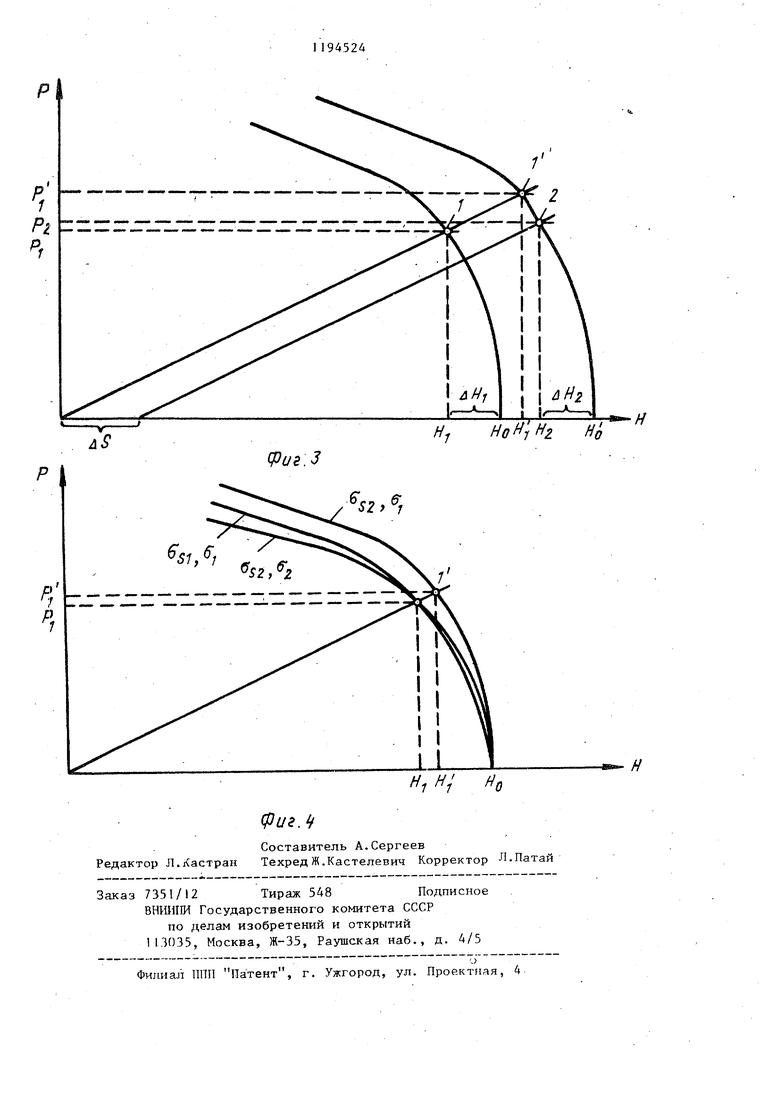

При увеличении предела текучести полосы с &5 ) давление

19452 4

.увеличивается с Р до Pf, обжатие уменьшается. При отрицательном знаке произведения приращений отработка возникшего рассогласования произ- водится изменением растягивающих напряжений с d до 2 Так -как регулирование происходит при неизменной входной толщине Н, , то поддержание заданного обжатия приводит к усТаноJQ влению исходной толщины Н. Учитывая, что жёсткость клети не меняется, восстановление исходной толщины Н приводит к восстановлению давления Р ,

Следовательно,выбор канала воздействия по знаку произведений приращений обжатия и давления приводит к стабилизации давления при поддержании заданного обжатия.

Таким образом,использование способа регулирования относительного обжатия полосы позволяет улучшить качество дрессируемого металла путем стабилизации обжатия и давления 25 в клети при отработке возмущений, а также при основных возмзлщающих воздействиях выбирать наиболее оптимальный канал воздействия (изменение межвалкового зазора или растягивающих напряжений).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1496852A1 |

| Способ автоматического регулирования относительного обжатия полосы в прокатном стане и система для его осуществления | 1987 |

|

SU1503917A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1502147A1 |

| Способ управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1496853A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Устройство стабилизации межвалкового зазора на непрерывном прокатном стане | 1983 |

|

SU1107917A1 |

| Способ дрессировки полос | 1982 |

|

SU1049130A1 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

| Система регулирования относительного обжатия на дрессировочном стане | 1974 |

|

SU482222A1 |

СПОСОБ РЕГУЛИРОВАНИЯ ОТНОСИТЕЛЬНОГО ОБЖАТИЯ ПОЛОСЫ, предусматривающий измерения обжатия и усилия дрессировки, определение отклонений указанных величин от заданных и воздействие на .межвалковый зазор и натяжение полосы, отличающийся тем, что, с целью улучшения качества прокатьшаемой полосы, воздействуют на межвалковьШ зазор, если произведение указанных отклонений положительное, или на натяжение полосы, если указанное произведение отрицательное. (Л yaOamt со 4ii Сл 4:

Фаг, 2

| Бюллетень института Черметинформация, 1975, вып.16, с.63, рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-04-05—Подача