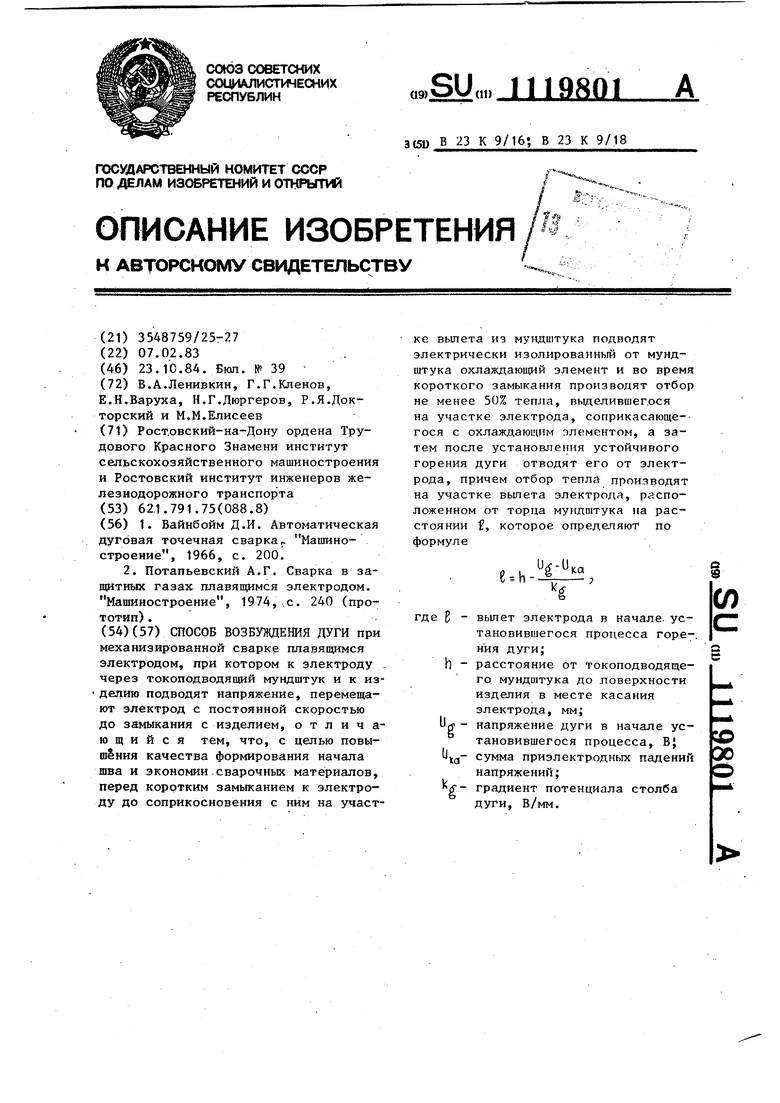

Изобретение относится к области сварочногопроизводства и может быт использовано при механизированной дуговой сварке плавящимся электродом диаметром до 2,5 мм различных металлов и сплавов в защитных газах и их смесях, а также при сварке под флюсом. Известен применяемый при механизи рованных способах сварки способ возбуждения дуги, при котором электрод замыкают на изделие, подводят к ним напряжение и затем отрывают элект- род от изделия l . Однако этот способ возбуждения применяется, как правило, для электродов диаметром более 2,5 мм и требу ет применения специальных устройств Наиболее близким по техническому решению к изобретению является способ возбуждения дуги, при котором к электроду и изделию подводят напря жение, подают электрод с постоянной скоростью к изделию до замыкания, в результате чего происходит нагрев выпета электрода, выброс перемычки и возбуждение. дуги 2 . Однако установление устойчивого процесса сварки, как правило, происходит после второго ипи большего числа утьжаний электрода в изделие. Причем, чем больше скорость подачи электрода, тем с большего количества утыканий устанавливается устойчивый процесс сварки. Кроме того, недостатком известного способа является низкое качество формирования начала шва, повышенные потери электрод ного материала и значительная трудое кость на зачистку сварного соединени от брызг. При коротком замыкании происходит неравномерный нагрев вылета электрода, причем на кривой распределения температуры по вылету наблюдается два пика: один - у токо подводящего мундштука на длине поряд ка А мм, другой - у торца электрода, находящегося в контакте с изделием. При первом коротком замыкании температура у мундштука, как правило, достигает температуры плавления рань ше, чем в электроде у изделия. По этой причине электрод перегорает у мундштука, перемычка выбрасывается в сторону. Так как приложенного напряжения недостаточно для поддержания дуги на образовавшемся дуговом промежутке, то она гаснет. Вследст01что при выбросе перемычки вие того. торец электрода нагревается при следующем коротком замыкании возможно достижение температуры плавления у торца электрода раньше, чем у мундштука. В этом случае расплавленный . металл в зоне контакта электрдда с изделием выбрасывается, возбуждается дуга и устанавливается устойчит вый процесс сварки. Цель изобретения - повьввение качества формирования начала шва и экономии сварочных материалов путем установления устойчивого процесса с первого замыка ния электрода с изделием без выброса перемычки. Поставленная цель достигается тем, что согласно способу возбуждения дуги при механизированной сварке штавявр мся электродом, при котором к{ электроду через токоподводящий мундштзгк и к изделию подводят напряжение, перемещают электрод с постоянной скоростью до замыкания с изделием, перед коротким замыканием к электроду до соприкосновения с ним на участке выпета из мундштука подводят электрически изолированный от мундштука охлаждающий элемент и во время короткого замыкания производят отбор не менее 50% тепла, вьщелившегося на участке электрода, соприкасающегося с охлаждающим элементом, а затем после установления устойчиво-, Го горения дуги отводят его от элект рода, причем отбор тепла производят на участке вылета электрода, расположенном от торца мундштука на расстоянии f, которое определяют по формуле e.hгде f вылет электрода вначале установившегося процесса горения дуги; расстояние от токоподводящего мундштука до поверхности изделия в месте касания электрода, мм, напряжение дуги в начале установившегося процесса горения, в; сумма приэлектродных падеНИИ напряжений; градиент потенциала столба дуги. В/мм.

Принципиальное отличие предлагаемого способа от известного заключается в том, что в период первого короткого замыкания электрода с изделием для предотвращения перегорания электрода у мундштука и выброса перемычки производят отбор тепла в этом месте. Отбор тепла ограничен длиной участка и теплофизическими свойствами охлаждающего элемента.

Если охлаждать участок, длина которого превышает С, то длина сварочной дуги больше расстояния от изделия до охлаждающего элемента и электрод сплавляется с ним.

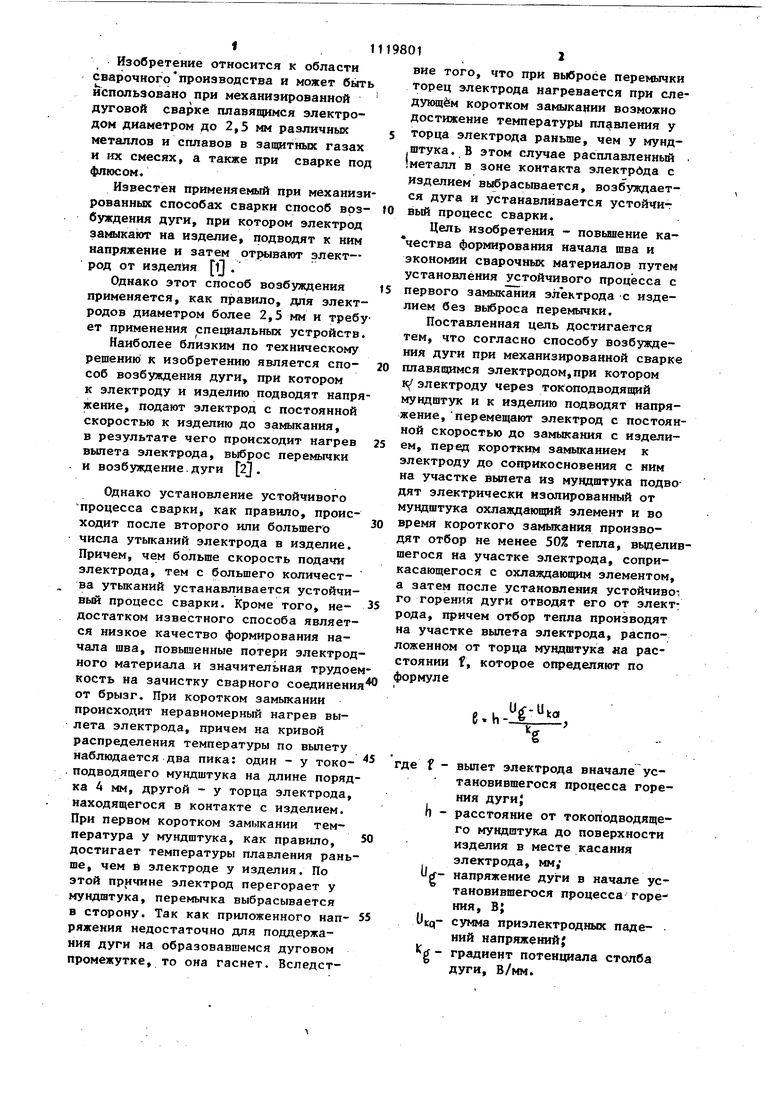

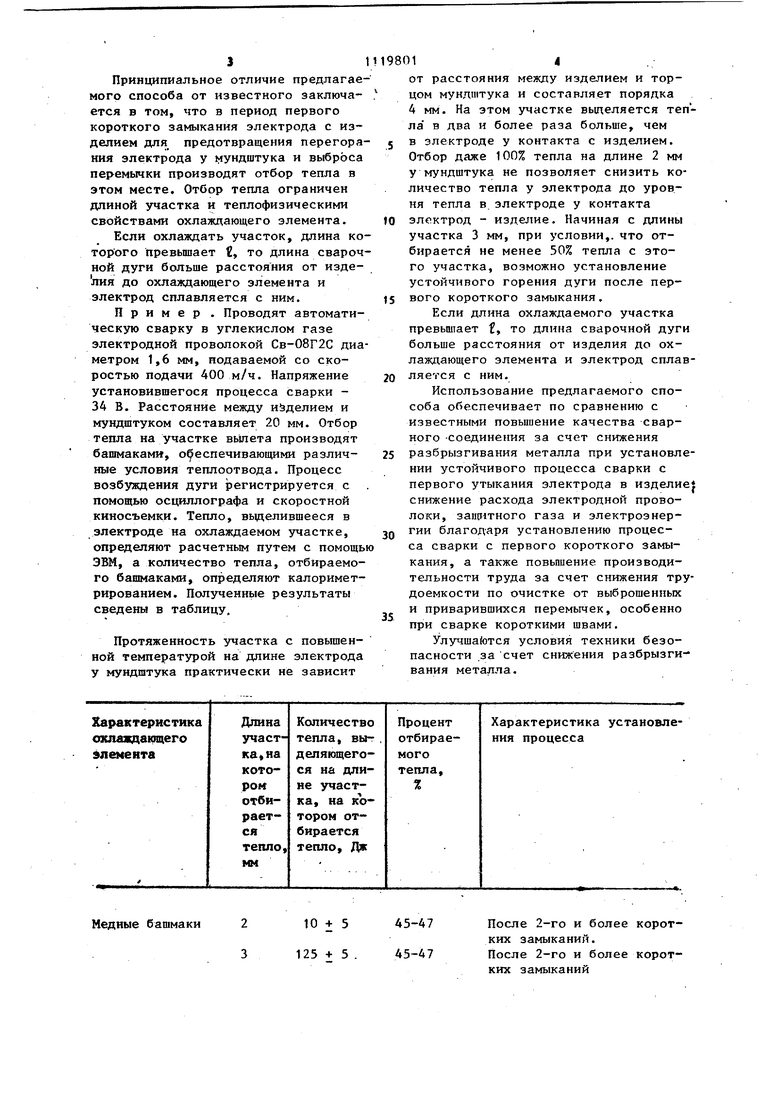

Пример . Проводят автоматическую сварку в углекислом газе электродной проволокой Св-08Г2С диаметром 1,6 мм, подаваемой со скоростью подачи 400 м/ч. Напряжение установившегося процесса сварки 34 В. Расстояние между изделием и мундштуком составляет 20 мм. Отбор тепла на участке вьшета производят башмаками, обеспечивающими различные условия теплоотвода. Процесс возбзгждения дуги регистрируется с помощью осциллографа и скоростной киносъемки. Тепло, вьщелившееся в электроде на охлаждаемом участке, определяют расчетным путем с помощь ЭВМ, а количество тепла, отбираемого башмаками, определяют калориметрированием. Ползгченные результаты сведены в таблицу.

Протяженность участка с повышенной температурой на длине электрода у мундштука практически не зависит

8014

от расстояния между изделием и торцом мундштука и составляет порядка 4 мм. На этом участке выделяется тепла в два и более раза больше, чем е в электроде у контакта с изделием. Отбор даже 100% тепла на длине 2 мм у мундштука не позволяет снизить количество тепла у электрода до уровня тепла в. электроде у контакта электрод - изделие. Начиная с длины участка 3 мм, при условии,, что отбирается не менее 50% тепла с этого участка, возможно установление устойчивого горения дуги после первого короткого замыкания,

Если длина охлаждаемого участка превьштает f, то длина сварочной дуги больше расстояния от изделия до охлаждающего элемента и электрод сплавляется с ним.

Использование предлагаемого способа обеспечивает по сравнению с известными повьпиение качества сварного -соединения за счет снижения разбрызгивания металла при установлении устойчивого процесса сварки с первого утыкания электрода в изделие снижение расхода электродной проволоки, запситного газа и электроэнергии благодаря установлению процесса сварки с первого короткого замыкания, а также повышение производительности труда за счет снижения трудоемкости по очистке от выброшенных и приварившихся перемычек, особенно при сварке короткими швами.

Улучша(отся условия техники безопасности за счет снижения разбрызги- вания металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возбуждения дуги при сварке плавящимся электродом | 1980 |

|

SU941065A1 |

| Горелка для дуговой обработки | 1979 |

|

SU846166A1 |

| Способ возбуждения дуги | 1980 |

|

SU893450A1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| Устройство для возбуждения дуги при сварке плавящимся электродом (его варианты) | 1982 |

|

SU1084119A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1989 |

|

SU1722729A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1299730A2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1278151A2 |

| Способ дуговой сварки и наплавки металлов в вакууме | 1989 |

|

SU1698001A1 |

СПОСОБ ВОЗБУЖДЕНИЯ ДУГИ при механизированной сварке плавящимся электродом, при котором к электроду через токоподводящий мундштук и к из делию подводят напряжение, перемещают электрод с постоянной скоростью до замыкания с изделием, отличающийся тем, что, с целью повыш ния качества формирования начала шва и экономии сварочных материалов, коротким замьжанием к электроду до соприкосновения с ним на участке вьшета из мундштука подводят электрически изолированный от мундштука охлаждающий элемент и во время короткого замыкания производят отбор не менее 50% тепла, выделившегося на участке электрода, соприкасающе-гося с охлаждающим элементом, а затем после установления устойчивого горения дуги отводят его от электрода, причем отбор тепла производят на участке выпета электрода, расположенном от торца мундштука на расстоянии f, которое определяют по формуле ка e--h (/) где В - вылет электрода в начале, установившегося процесса горе-, ния дуги; h - расстояние от токоподводящего мундштука до поверхности изделия в месте касания электрода, мм; Ил.напряжение дуги в начале усСО тановившегося процесса. В} 00 сумма приэлектродных падений напряжений; f градиент потенциала столба дуги. В/мм.

10+5

2 3

Медные башмаки 125 « 5 .

45-47После 2-го и более коротких замыканий.

45-47После 2-го и более коротких замыканий

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вайнбойм Д.И | |||

| Автоматическая дуговая точечная сварка, | |||

| Машиностроение, 1966, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Потапьевский А.Г | |||

| Сварка в защитных газах плавящимся электродом | |||

| Машиностроение, 1974, ,с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1984-10-23—Публикация

1983-02-07—Подача