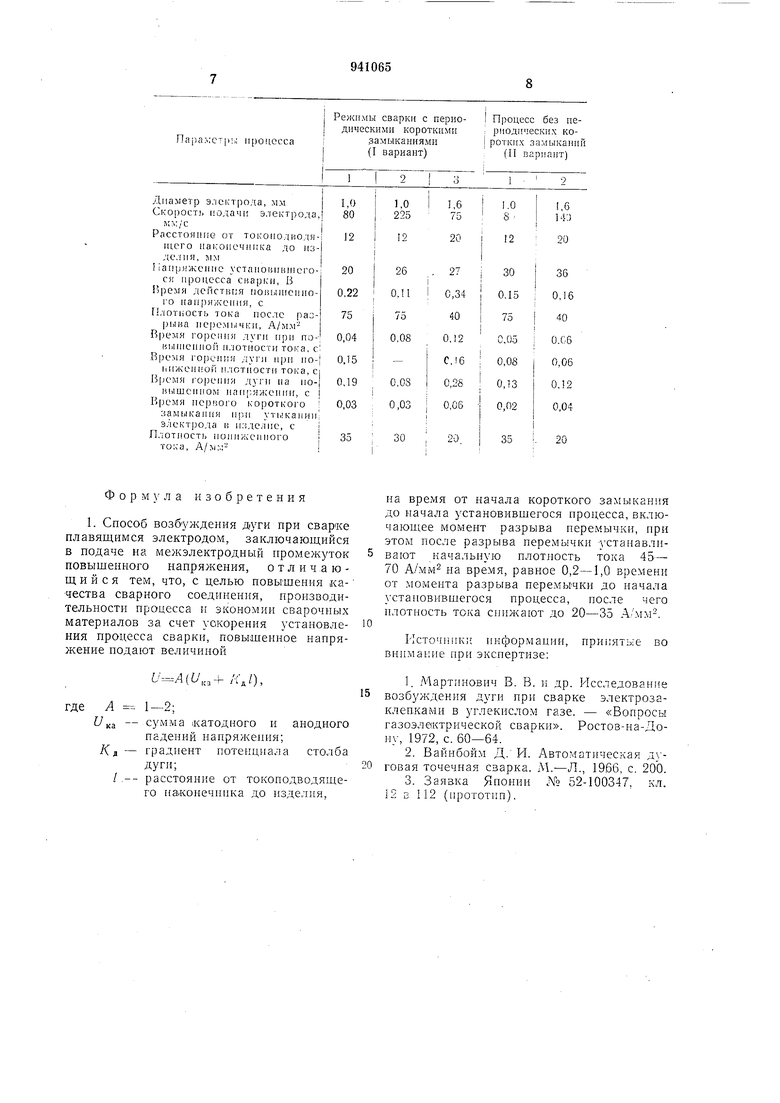

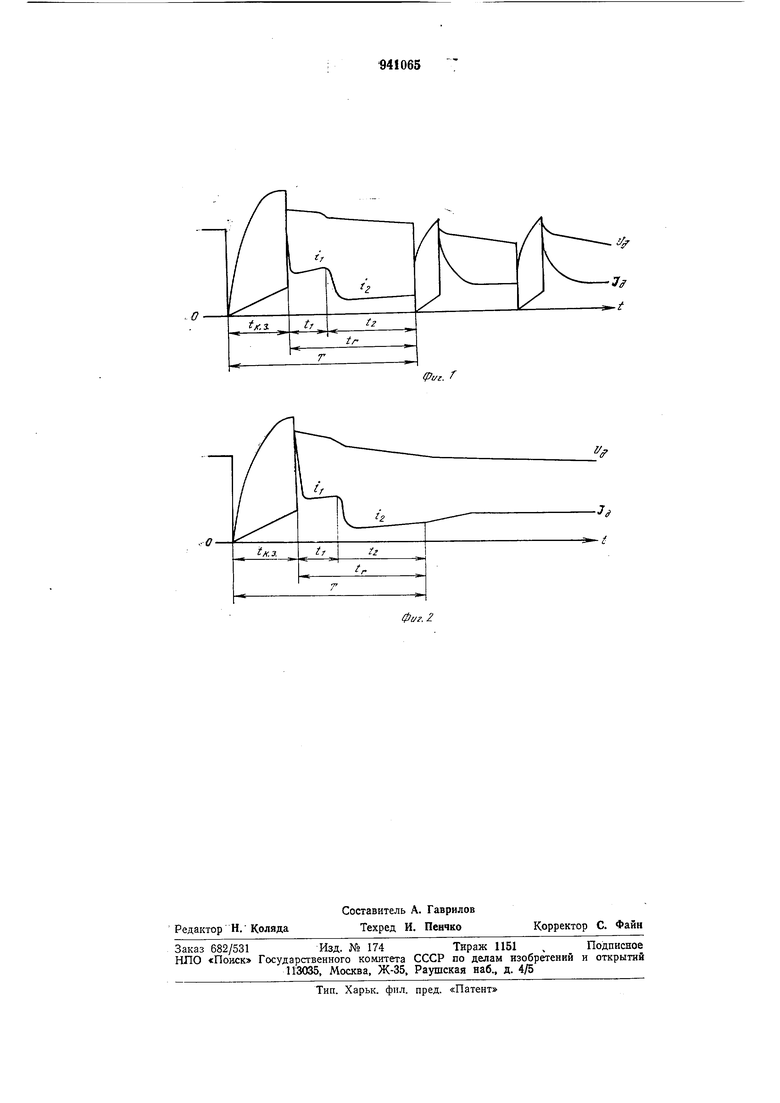

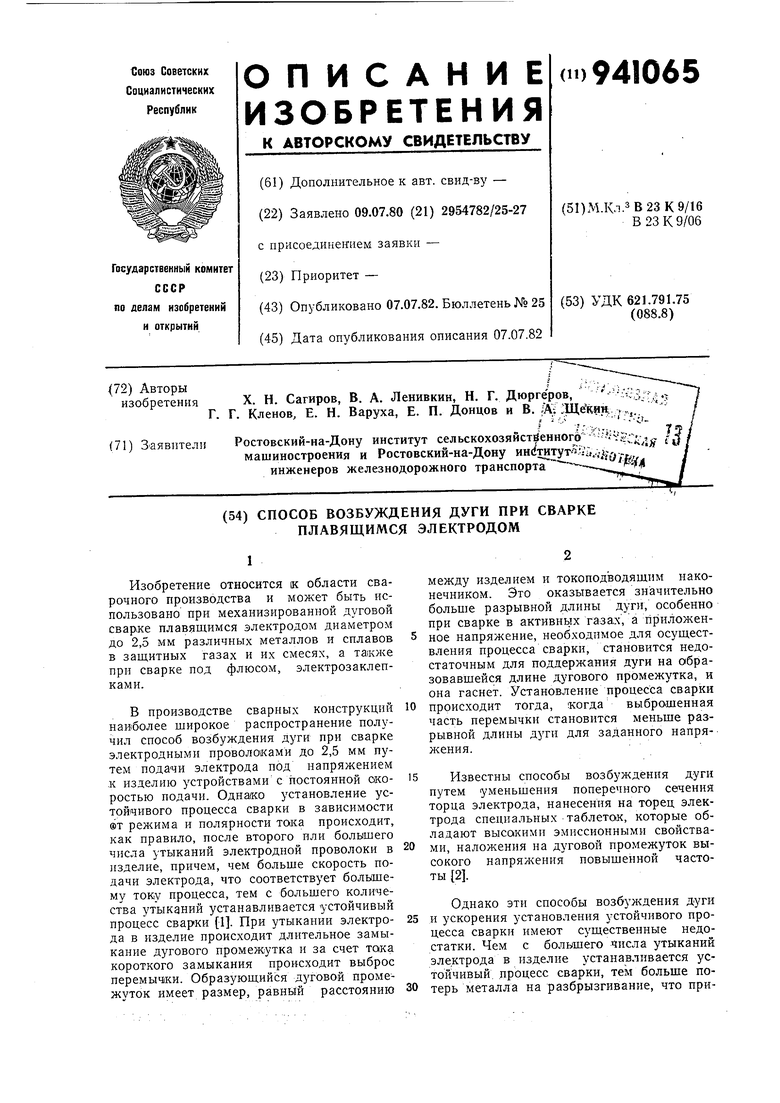

водит к увеличению трудоемкости зачистки сварных соединений от брызг. Кроме того, происходят ожоги свариваемого металла брызгами выброшенного металла, что является недопустимым при сварке высоколегированных сталей, сплавов, и снижается качество соединений из-за начала шва. Применение этих способов ограничено из-за трудности механической подготовки торца электрода относительно малого диаметра, сложности изготовления специальных таблеток с повышенными эмиссионными свойствами и установления их на торце электрода. Применение высокого напряжения повышенной частоты значительно снижает надежность и продолжительность работы сварочного оборудования из-за пробоя изоляции и вывода оборудования из строя. Наиболее близким по техническому решению к предлагаемому способу является способ возбуждения дуги, заключающийся в том, что напряжение в момент зажига:ния дуги при сварке плавяш,имся электродом устанавливается выше номинального значения напряжения дуги при сварке в установившемся режиме, а затем, после момента регистрации сварочного тока это значение снижают плавно в течение времени (3 ... 5) 10-3 . Однако этот способ не обеспечивает установление устойчивого процесса сварки после первого утьвкания электрода в изделие в зависимости от диаметра электродной проволоки и режима сварки. Перемычка после первого утыкания электрода в изделие, как показали опыты, перегорает у токоподводящего наконечника и выбрасывается. При низкой скорости подачи электрода к изделию за (3 ... 5)X X 10 с электрод не успевает переместиться так, чтобы устанавливалась длина дуги, которую может поддерживать напряжение установившегося режима. Исследованиями установлено, что установление устойчивого процесса сварки происходит тогда, когда на торце электрода имеется жидкий металл. Целью изобретения является повышение качества сварного соединения, производительности процесса и экономии сварочных материалов за счет ускорения установления процесса сварки. Поставленная щель достигается тем, что в способе возбуждения дуги, заключаюш;емся в подаче на межэлектродный промежуток повышенного напряжения, повышенное напряжение подают величиной ..+KJ), где А 1-2; UKU- сумма катодного и анодного падений напряжения; Кл- градиент потенциала столба дуги; /- расстояние от токоподводящего наконечника до изделия, на время от начала короткого замыкания до начала установившегося процесса, включающее момент разрыва перемычки, при этом после разрыва перемычки устанавливают начальную плотность тока 45- 70 А/мм на время равное 0,2-1,0 времени от момента разрыва перемычки до начала установившегося процесса, после чего плотность тока снижают до 20-35 А/мм. На фиг. 1 и 2 приведены диаграммы изменения электрических параметров при возбуждении дуги соответственно для сварки с периодическими замыканиями дугового промежутка и без периодических замыканий. На диаграммах Г - время подачи повышенного напряжения на межэлектродный промежуток, /кз - время первого короткого замыкания дугового промежутл а; /г - время горения дуги до касания электрода с изделием при сварке с периодическими замыканиями или подхода торца электрода на расстояние, равное (или меньшее) разрывной длине дуги при сварке без периодических замыканий, ti - время горения дуги на повышенной плотности тока /ь tz - время горения дуги на поииженной плотности тока t2, /а и С/а - ток и напряжение дуги установившегося процесса сварки. Для поддержания устойчивого дугового разряда на образовавшемся дуговом промежутке после выброса твердой перемычки необходимо определенное соотношение напряжения и тока. Выбранные значения напряжения и тока для различных диаметров электродной проволоки в реальных условиях сварки являются оптимальными. При подаче на межэлектродный промежуток повышенного напряжения величиной ,0 (f/Ka + ffj) и плотности тока А/мм2 не обеспечивается стабильного поддержания дуги после перегорания перемычки. Дуга гаснет и процесс сварки устанавливается после второго и большего числа утыканий электрода в изделие в зависимости от скорости его подачи. Это способствует повышению разбрызгивания и расходу электродного металла, снижению качества сварного соединения и производительности процесса. Применение повышенного напряжения вели чиной ( + -ЬЛд/) и плотности тока А/мм после перегорания твердой перемычки приводит к инте11сивпо г плавлению электрода. перебрасывается на токоподводящий наконечник н электродная проволока приваривается к нему, что не позволяет осуществить процесс сварки. Время 7 подачи повышеиного иапряжекия величиной 1,0-2,0(0ка - должно быть ие меньше суммы длптельпоети первого короткого замыкаиия t-,j и подхода электрода к изделию /г до замыкаиия с пи.м при сварке с периодическими короткими замыкаииями или длительности первого короткого замыкаиия /к;,и времени t подхода торца электрода на расстояние, при котором длина дугового промежутка окажется равной или меньпией разрывной длины при сварке без периодических замыканий. Если это время окажется меньше указанных выше значений (отрезков времени) для рассматриваемых процессов дуговой сварки, то дуга может погаснуть. Тогда жидкий металл иа торце электрода может закристаллизоваться и последующее возбуждение дуги происходит с утыкания электрода в твердом состоянии в изделие. Перемычка в этом случае перегорает на расстоянии большем, чем разрывная длина дуги для конкретных условий сварки, и дута гаснет. Установление устойчивого процесса в этом случае может произойти после второго и большего количества утыканий электрода в изделпе, что не позволяет обеспечить достижения поставленной цели. Подача на межэлектродиый промежуток повышенного панряження U на время Т, большее чем время первого короткого замыкания /КЗ и подхода /г торца электрода к изделию при сварке с периодическими короткими замыканиями или времени коропкого замыкания /кз и времени t подхода торца электрода на расстояние, равное (или меньшее) разрывной длине дуги для установившегося режима при сварке без периодических коротких замьжаний, приводит к увеличению времени установления устойчивого процесса сварки. Время горения дуги /i при повышенной плотиости тока составляет 0,2-1,0 времени подхода электрода к изделию t и зависит от окоростн подачи электрода. С увеличением скорости подачи электрода время горения /1 при повышенной плотности тока Г| стремится к времени подхода электрода к изделию. При времени t горения дуги на повышенной плотности /i, меньшем 0,2 времени подхода электрода к изделию, приводит к гашению дуги и не обеспечивает установление устойчивого роцесса после первого короткого замыкаия электрода с изделием; ,0 приводит увеличению времени уста}1овлеиия устой1 вого процесса сварки. Пример. Исходя из требований тех;). сварки устанавливают режим, хаактеризуемый током и напряжением ироцесса /а, Ьа, скоростью подачи электродпой проволоки 1п, диаметром электрода ,, расстояиием между свариваемым издеием н токоподЕ.одяил.им накоиечником, защитной средой. Включают сварочную установку, и сварочиая проволока подается к изделию. Происходит первое замыкание лектрода па изделие. В момент замыкаия на межэлектродный промежуток поают повышенное напряжение величипой ((1...2) (У,, +/,/) на время Т, равпое BpeiMeiui короткого замыкания /кз , определяемого постоянной времени сварочной цепи: Г(3...4)т, где (L и R соответственно индуктивность и активное сопротивление сварочной цени), и времени подхода электрода к изделию /,., определяемому как ,.:- ,, . Время горения дуги иа новышенной плотности тока выбпрают из условия /1(0,2,.. 1,0) г г в зависимости от скорости подачи электродной проволоки. Через промежуток времени Т повышенное напряжение снижается до наирял ения установившегося режима, равного напряжению дуги. Предлагаемый способ реализован при сварке электродной проволокой Св-08Г2С в углекислом газе. Параметры режима сведены в таблицу. При указанных параметрах устойчивый процесс свар.ки устанавливается после перБого короткого замыканпя электрода с изделием. Р1спользование предлагаемого способа возбуждения дуги обеспечивает по сравнению с известными способами следующие преимущества: повышение производительности процесса сварки за счет снижения трудоемкости по очистке от выброшенных и приварившихся перемычек, особенно при сварке короткими швами; улучшение асачества сварного соединения за счет сннл ення разбрызгивания при возбуждении; снижение расхода электродной проволоки за счет установления устойчивого процесса с менвшего количества утыканий электрода в пзделие. При этом не ухудшаются зсловия техники безопасности.

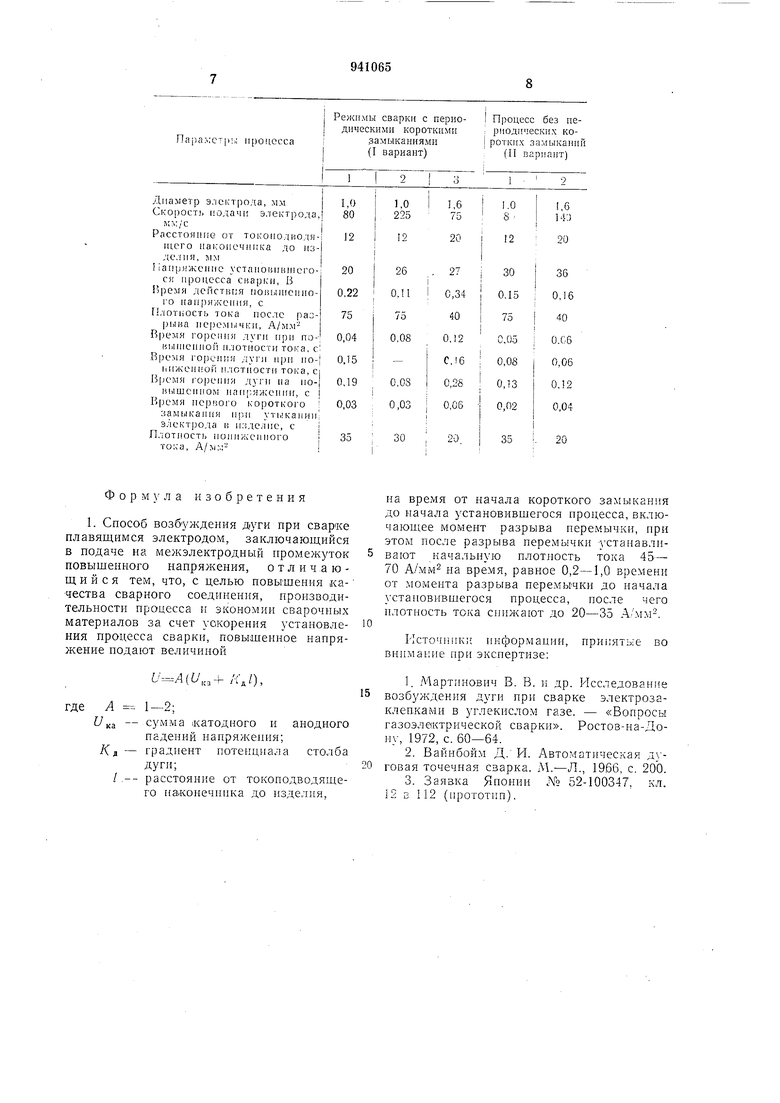

Режп.мы сварки с периодическими короткими

Диаметр электрола, мм

Скороси, нолачи электрола,

Расстояние от токонол1Олятого на1-:о11ечи1;ка ло изделия, мм

установ11В1Нсгоci процесса сварки, В

ремя действия noiibuiieinioго напряжения, с

Плотность тока noc.ie pa иеремычкн, А/мм°

Время горения дуги при иовииюииой илотиости тока, с

В|}емя горения дуги нри нонижеииой плотности тока, с

В)емя IopeHiifi дуги на повышенном на |;яженнг1, с

Время первого короткого замыкания нр.и утькаиии электрода г; изделие, с

Л.-отност) ионикеипого то 1C а, А/Л1МПроцесс без периодических коротких замыканий замыкаииями (И вариант) (I вариант)

1 2

1.0

1,6

8 :

75

20

12

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для возбуждения дуги при сварке плавящимся электродом (его варианты) | 1982 |

|

SU1084119A1 |

| Способ возбуждения дуги | 1983 |

|

SU1119801A1 |

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 1990 |

|

SU1712096A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1989 |

|

SU1722729A1 |

| Способ дуговой сварки плавлением | 1991 |

|

SU1776517A1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1972 |

|

SU329970A1 |

| Устройство для дуговой сварки с короткими замыканиями | 1976 |

|

SU612759A1 |

| Способ дуговой сварки плавящимся электродом замкнутых швов | 1985 |

|

SU1235685A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

Формула изобретения

е А 1-2;

и,.

сумма катодного и анодного

падений напряжения;

столба

К, градиент потенциала

дуги;

/,-расстояние от токоподводящего наконечника до изделия.

на время от начала короткого замыкания до начала установившегося процесса, включающее момент разрыва перемычки, при этом после разрыва перемычки устанавливают начальиую плотность тока 45- 70 А/мм2 да время, равное 0,2-1,0 времени от момента разрыва неремьгчки до начала установившегося процесса, после чего плотность тока снижают до 20-35 Aмм.

Источники информации,

принятые во внимание нрн экспертизе:

Авторы

Даты

1982-07-07—Публикация

1980-07-09—Подача