Изобретение относится к электро дуговой сварке и может быть применено для автоматической сварки плавящимся электродом в среде защитных газов. Известна горелка, содержащая скобу с расположенными на ней двумя соосными токоподводящими втулками (мундштуками), изолированными друг от друга, к которым через поворотный медный стержень попеременно подводит ся сварочный ток. Горелка позволяет производить возбуждение дуги на малом вылете электрода и дальнейшее ее горение на повышенном вылете fl . Недостатком горелки является контактный подвод тока к токоподводящим втулкам (мундштукам), снижающий надежность работы. Кроме того, неудобно заправлять электрод в две соосные токоподводящие втулки перед каивдым новым возбуждением дуги. Известна также сварочная горелка, содержащая токоподводящий мундштук с закрепленным на нем соплом, в стен ке которого установлен с возможность перемещения в направлении к электроду токоподводящий элемент. Горелка обеспечивает возбуждение дуги на малом вьшете электрода и дальнейшее ее горение на нормальном вылете t2. Недостатком указанной горелки является ненадежный контакт токоподводящего элемента с электродом в силу малой площади контактирования, ограничиваемой длиной вылета электрода, а также малого усилия прижатия, ограничиваемого жесткостью вылета электрода. Кроме того, при установлении минимального вылета перед возбуждением дуги для -прижатия токоподводящего элемента и исключения проскальзывания его мимо электрода, необходимо последний выпускать из мундштука на строго определенную длину, равную расстоянию от токоподводящего мундштука до токоподводящего элемента. Это увеличивает время на установление минимального вылета и ограничивает тем самым производительность процесса сварки в целом, особенно при наличии большого количества сварочных швов малой протяженности. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является горелка для дуговой обработки (плазменно-дуговой резки), содержащая пневмокамеру с уп

ругим элементом, Б качестве которого использован сильфон, образующий эту пневмокамеру, причем сильфон жестко связан с электрододержателем, являющимся токоподводящим элементом,Сильфон разделен гибкой перегородкой на две полости, каждая из которых выполнена с входным и выходным отверстиями для плазменнообразующего газа, три этом входные отверстия соединены с распределительным устройством,, а выходные отверстия соединены с камерой формирования дуги |3 .

Недостатком данного устройства является то, что пневмокамера с упругим элементом, жестко соединенным с токоподводящим элементом, используется для обеспечения колебаний электрода, но конструкция горелрги не может быть использована при сварке плавящимся электродом, а потому и не решает задачу обеспечения при сварке плавящимся электродом надежного возбуждения дуги и уменьшения затрат времени на установку минимального вылета электрода.

Цель изобретения - повышение надежности возбуждения дуги, а также уменьшение затрат времени на установку минимального вылета электрода.

Цель достигается тем, что в горелке для дуговой обработки, преимущественно сварки плавящимся электродом, содержащей пневмокамеру с упругим элементом, жестко связанным с токоподводящим элементом, упругий элемент выполнен в виде мембраны, установленной в пневмокамере перпендикулярно продольной оси токоподводящего элемента, а токоподводящий элемент пропущен через мембрану и установлен с возможностью перемещения относительно пневмокамеры в направлении его продольной оси.

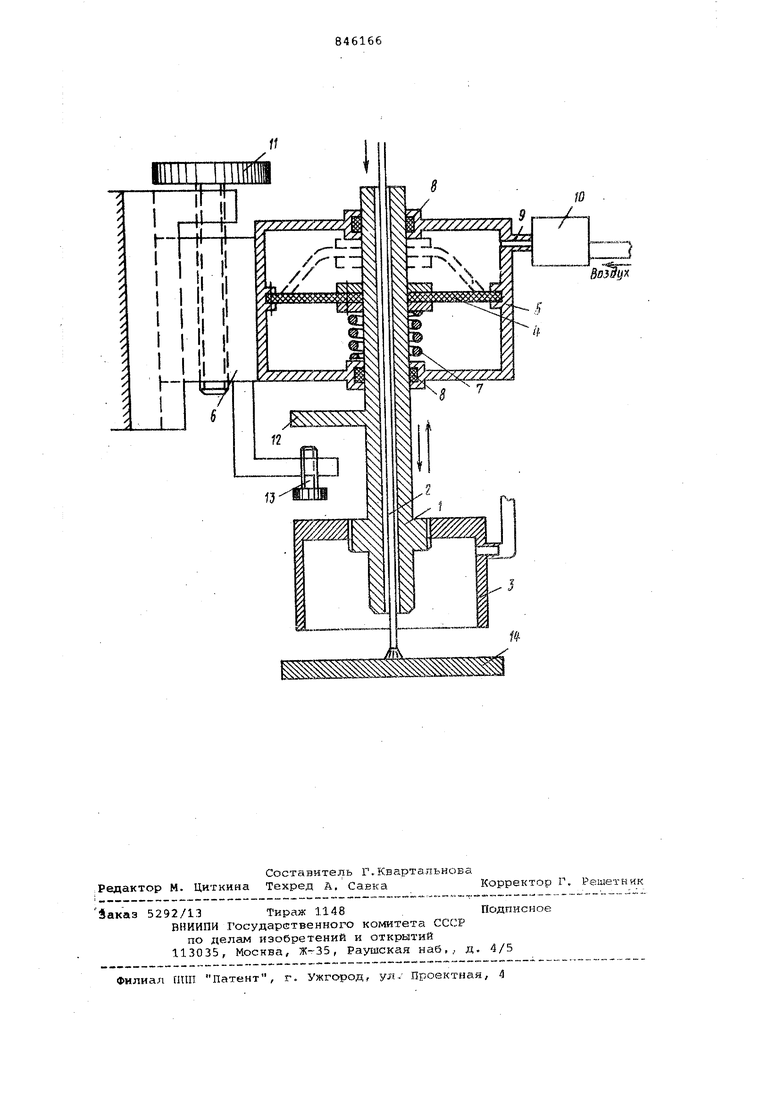

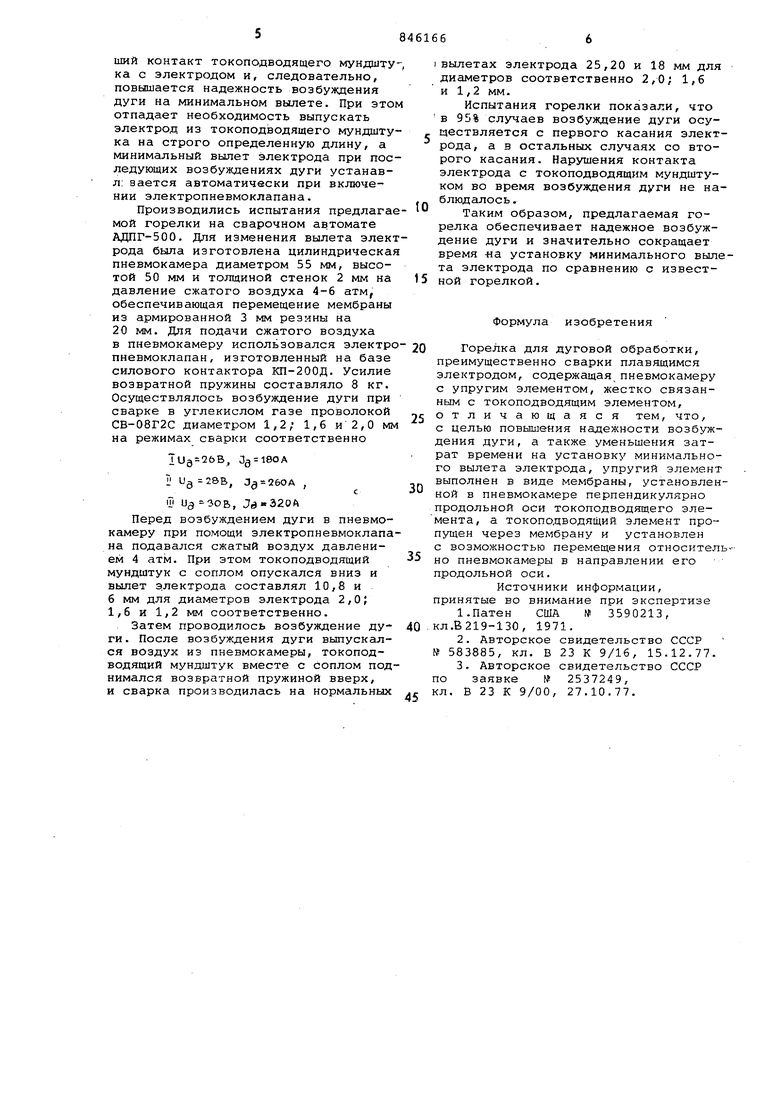

На чертеже изображена горелка, продольный разрез.

Горелка содержит токоподводящий мундштук 1 с каналом для направления электрода 2. На мундштуке 1 закреплено сопло 3. Токоподводящий мундштук 1 пропущен через отверстие мембраны 4, установленной в пневмокамере 5 перпендикулярно продольной оси мундштука 1. Мундштук 1 установлен в пневмокамере 5 с возможностью перемещения относительно нее в направлении его продольной оси. Пневмокамера 5 закреплена на суппорте 6 сварочного автомата. Между мембраной 4 и нижней стенкой пневмокамеры 5 установлена возвратная пружина 7, сквозь которую проходит токоподводящий мундштук 1. в отверстиях верхней и нижней стенок пневмокамеры 6 установлены сальники 8, обеспечивающие ее герметичность. Пневмокамера 5 снабжена штуцером 9, к которому присоединен электропневмоклапан 10 для впуска сжатого воздуха. Возвратная

пружина 7 предназначена дляудержа- ния мембраны 4 вместе с токоподводящим мундштуком 1 и соплом 3 в верхнем положении при отсутствии в верхней части пневмокамеры 5 сжатого воздуха {верхнее положение мембраны 4 на чертеже показано пунктиром). Пневмокамера 5 вместе с токоподводящим мундштуком 1 и соплом 3 может перемещаться в вертикальном направлении при помощи ходового винта 11. На токоподводящем мундштуке 1 имеется упор 12, который вместе с регулировочным винтом 13 предназначен для регулирования величины перемещения токоподводящего мундштука 1 вместе с соплом 3 в направлении изделия 14.

Горелка работает следующим образом.

Перемещением пневмокамеры 5 с токоподводящим мундштуком 1 и соплом 3 при помощи ходового винта 11 устанавливается нормальный вьйлет электрода т.е.расстояние от нижнего торца токоподводящего мундштука 1 до изделия 1 Регулировочным винтом 13 устанавливается величина,на которую необходимо уменьшить вылет электрода 2 перед вобуждением дуги. Она задается расстоянием между упором 12 и торцом регулировочного винта 13.

Перед началом сварки открывается электропневмоклапан 10, и через штуцер 9 в верхнюю половину пневмокамеры 5 впускается сжатый еоэдух. Под давлением сжатого воздуха мембрана 4 прогибается, вместе с ней перемещается в направлении.к изделию 14 токоподводящий мундштук 1 с соплом 3 до момента соприкосновения упора 12 с торцом регулировочного винта 13. Возвратная пружина 7 при этом сжимается.

Таким образом, обеспечивается автоматическая установка шнимального вылета электрода и значительно уменьшается время на эту операцию. Затем включается подача электрода 2 к изделию 14 и на минимальном вылете возбуждается сварочная дуга. Так как при этом электрод 2 постоянно проходит через токоподводящий мундштук 1, то обеспечивается хороший контакт между ними и повышается надежность возбуждения дуги. После возбуждения дуги переключается электропневмоклапан 10 и выпускает сжатый воздух из пневмокамеры 5. При этом давление в верхней половине пневмокамеры 5 падает до нуля, а возвратная пружина 7 возвращает мембрану 4 и вместе с ней токоподводящий мундштук 1 с соплом 3 в исходное положение, и сварка осуществляется на нормальном вылете электрода 2.

Таким образом при изменении вылета электрода в процессе возбуждения дуги постоянно обеспечивается хороший контакт токоподводящего мундшту ка с электродом и, следовательно, повышается надежность возбуждения дуги на минимальном вылете. При это отпадает необходимость выпускать электрод из токоподводящего мундшту ка на строго определенную длину, а минимальный вылет электрода при пос ледующих возбуждениях дуги устанавл: дается автоматически при включении электропневмоклапана. Производились испытания предлагае мой горелки на сварочном автомате АДПГ-500, Для изменения вылета элект рода была изготовлена цилиндрическая пневмокамера диаметром 55 мм, высотой 50 мм и толщиной стенок 2 мм на давление сжатого воздуха 4-6 атм, обеспечивающая перемещение мембраны из армированной 3 мм резины на 20 мм. Для подачи сжатого воздуха в пневмокамеру использовался электро пневмоклапан, изготовленный на базе силового контактора КП-200Д. Усилие возвратной пружины составляло 8 кг. Осуществлялось возбуждение дуги при сварке в углекислом газе проволокой СВ-08Г2С диаметром 1,2; 1,6 и2,0 мм на режимах сварки соответственно , I Ug 28В, Э 260А , щ ua зов, ja«32oA Перед возбуждением дуги в пневмокамеру при помощи электропневмоклапа на подавался сжатый воздух давлением 4 атм. При этом токоподводящий мундштук с соплом опускался вниз и вылет электрода составлял 10,8 и 6 мм для диаметров электрода 2,0, 1,6 и 1,2 мм соответственно. Затем проводилось возбуждение дуги. После возбуждения дуги выпускался воздух из пневмокамеры, токоподводящий мундштук вместе с соплом под нимался возвратной пружиной вверх, и сварка производилась на нормальных вылетах электрода 25,20 и 18 мм для диаметров соответственно 2,0; 1,6 и 1,2 мм. Испытания горелки показали, что в 95% случаев возбуждение дуги осуществляется с первого касания электрода, а в остальных случаях со второго касания. Нарушения контакта электрода с токоподводящим мундштуком во время возбуждения дуги не наблюдалось. Таким образом, предлагаемая горелка обеспечивает надежное возбуждение дуги и значительно сокращает время «а установку минимального вылета электрода по сравнению с известной горелкой. Формула изобретения Горелка для дуговой обработки, преимущественно сварки плавящимся электродом, содержащая пневмокамеру с упругим элементом, жестко связанным с токоподводящим элементом, отличающаяся тем, что, с целью повышения надежности возбуждения дуги, а также уменьшения затрат времени на установку минимального вылета электрода, упругий элемент выполнен в виде мембраны, установленной в пневмокамере перпендикулярно продольной оси токоподводящего элемента, а токоподводящий элемент пропущен через мембрану и установлен с возможностью перемещения относитель-но пневмокамеры в направлении его продольной оси, Источники информации, принятые во внимание при экспертизе 1.Патен США № 3590213, КЛ.В219-130, 1971. 2.Авторское свидетельство СССР ff 583885, кл. В 23 К 9/16, 15.12.77. 3.Авторское свидетельство СССР по заявке № 2537249, кл. В 23 К 9/00, 27.10,77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возбуждения дуги | 1980 |

|

SU893450A1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| Горелка для дуговой сварки плавящимся электродом | 1987 |

|

SU1416284A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 1986 |

|

SU1515546A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

Авторы

Даты

1981-07-15—Публикация

1979-12-18—Подача