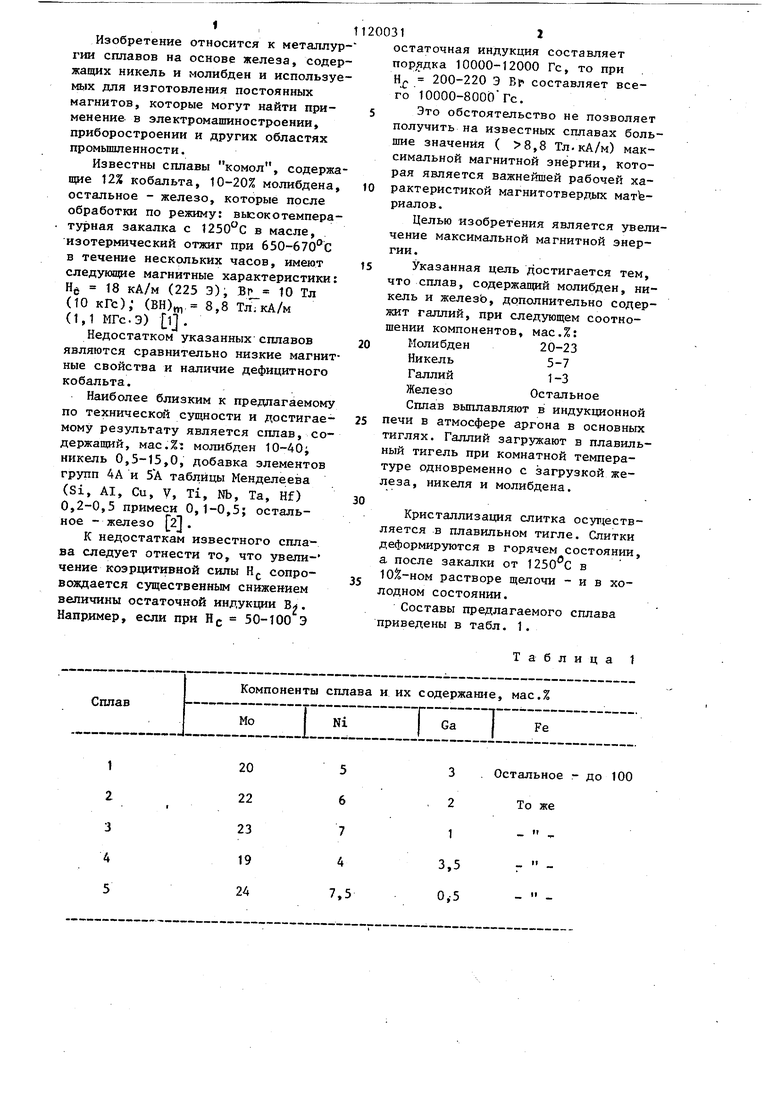

Изобретение относится к металлу гин сплавов на основе железа, соде жащих никель и молибден и использу мых для изготовления постоянных магнитов, которые могут найти применение в электромашиностроении, приборостроении и других областях промьшшенности. Известны сплавы комол, содерж щие 12% кобальта, 10-20% молибдена остальное - железо, которые после обработки по режиму: высокотемпера турная закалка с 1250с в масле, изотермический отжиг при бЗО-бУО С в течение нескольких часов, имеют следующие магнитные характеристики Не 18 кА/м (225 Э), ВР 10 Тл (10 кГс); (BH)t 8,8 Тл;кА/м (1,1 МГс.Э) lj. Недостатком указанных сплавов являются сравнительно низкие магни ные свойства и наличие дефицитного кобальта. Наиболее близким к предлагаемом по технической сущности и достигае мому результату является сплав, со держащий, мас.%: молибден 10-40; никель 0,5-15,0, добавка элементов групп 4А и 5А таблицы Менделе:ева (Si, AI, Си, V, Ti, Nb, Та, Hf) 0,2-0,5 примеси 0,1-0,5; остальное - железо 2j . К недостаткам известного сплава следует отнести то, что увеличение коэрцитивной силы Н сопровождается существенным снижением величины остаточной индукции В. Например, если при Н 50-100 Э 312 остаточная индукция составляет порядка 10000-12000 Гс, то при . Н 200-220 Э Вр составляет всего 10000-8 ОООГс. Это обстоятельство не позволяет получить на известных сплавах большие значения ( 8,8 Тл-кА/м) максимальной магнитной энергии, которая является важнейшей рабочей характеристикой магнитотвердых матЬриалов. Целью изобретения является увеличение максимальной магнитной энергии. Указанная цель достигается тем, что сплав, содержащий молибден, никель и железЬ, дополнительно содержит галлий, при следующем соотнощении компонентов, мас.%: Молибден 20-23 Никель5-7 Галлий1-3 Железо Остальное Сплав выплавляют в индукционной печи в атмосфере аргона в основных тиглях. Галлий загружают в плавильный тигель при комнатной температуре одновременно с загрузкой железа, никеля и молибдена. Кристаллизация слитка ocyrjecTBляется в плавильном тигле. Слитки деформируются в горячем состоянии, а после закалки от 1250 С в растворе щелочи - и в холодном состоянии. Составы предлагаемого сплава приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитотвердый сплав | 1981 |

|

SU998570A1 |

| Магнитный сплав | 1989 |

|

SU1717664A1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 2012 |

|

RU2510422C1 |

| Магнитомягкий аморфный сплав на основе Fe-Co с высокой намагниченностью насыщения | 2023 |

|

RU2815774C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| МАГНИТОТВЕРДЫЙ СПЛАВ | 1993 |

|

RU2044101C1 |

| Магнитный сплав на основе кобальта | 1978 |

|

SU800224A1 |

| Магнитомягкий нанокристаллический материал на основе железа | 2018 |

|

RU2703319C1 |

| Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки | 2018 |

|

RU2707116C1 |

МАГНРГГОТВЕРДЫЙ СПЛАВ, содержащий молибден, никель и железо, отличающийся тем, что, с целью увеличения максимальной магнитной энергии, он дополнительно содержит галлий при следующем соотношении компонентов, мас.%: Молибден 20-23 Никель5-7 Галлий1-3 Железо Остальное S

20 22 23 19

1 2 3

4 5

24

Остальное - до 100

3

2

То же

1

3,5 О,-5

Сплавы 4 и 5 имеют запредельное содержание компонентов.

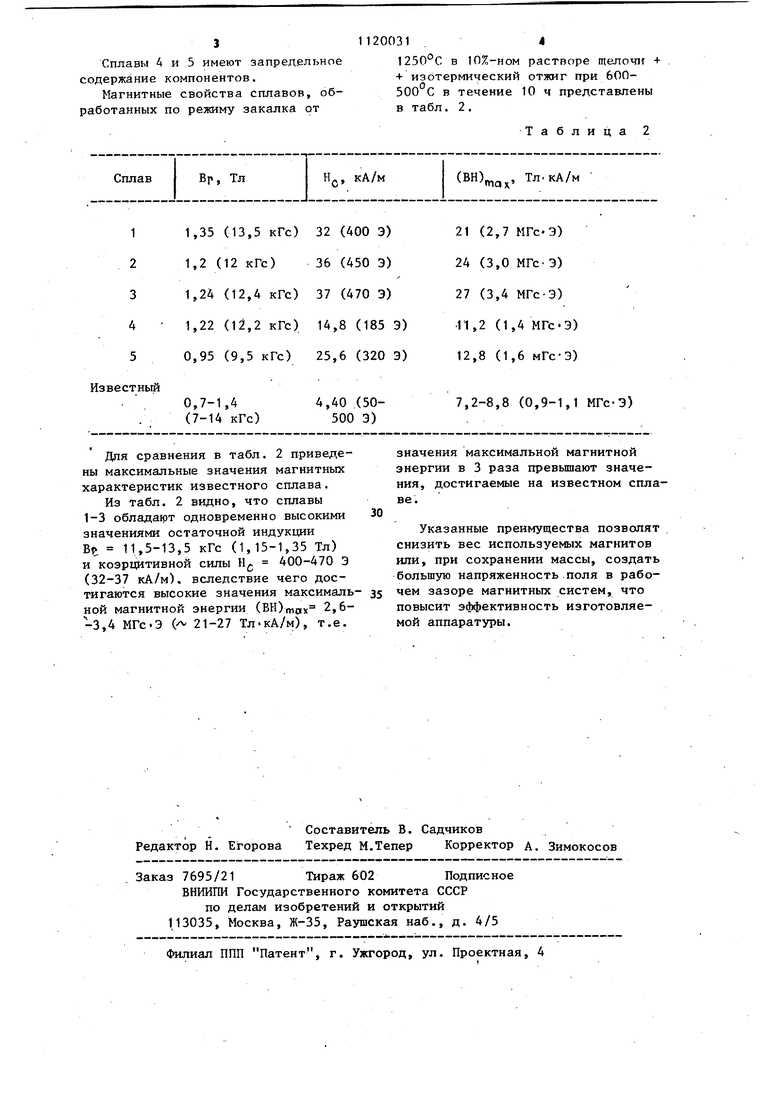

Магнитные свойства сплавов, обработанных по режиму закалка от

Дпя сравнения в табл. 2 приведены максимальные значения магнитных характеристик известного сплава.

Из табл. 2 видно, что сплавы 1-3 обладает одновременно высокими значениями остаточной индукции В 11,5-13,5 кГс (1,15-1,35 Тл) и коэрцитивной силы Н 400-470 Э (32-37 кА/м), вследствие чего достигаются высокие значения максимальной магнитной энергии (ВНУтах 2,6-3,4 МГс.Э ( 21-27 ТлкА/м), т.е.

в 10%-ном растворе щелочи + + изотермический отжиг при 600500 С в течение 10 ч представлены в табл. 2 .

Таблица 2

значения максимальной магнитной энергии в 3 раза превышают значения, достигаемые на известном сплаве.

Указанные преимущества позволят снизить вес используемых магнитов или, при сохранении массы, создать большую напряженность поля в рабочем зазоре магнитных систем, что повысит эффективность изготовляемой аппаратуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Постоянные магниты | |||

| Справочник | |||

| М., Энергия, 1971, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изменения технических свойств гипса | 1925 |

|

SU2085A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-23—Публикация

1983-08-05—Подача