Изобретение относится к черной металлургии, в частности к рафинированию железоуглеродистых расплавов от примесей цветных металлов.

Целью изобретения является повышение производительности процесса и степени рафинирования железоуглеродистых расплавов, преимущественно от примесей цветных металлов.

Поставленная цель достигается тем, что токоподводящйми элементами устройства является расположенная под одним или несколькими выпускными отверстиями пара или вертикальный пакет из нескольких пар оппозитных электродов, между которыми выполнены газо- и пылеотводящие тракты, при этом расстояние между электродами определяют из соотношения

l-пробоя L S (d + Ьпробоя).

где t-пробоя - расстояние пробоя между парой электродов при заданном рабочем напряжении;

L - рабочее расстояние между электродами;

d - диаметр выпускного отверстия в днище емкости.

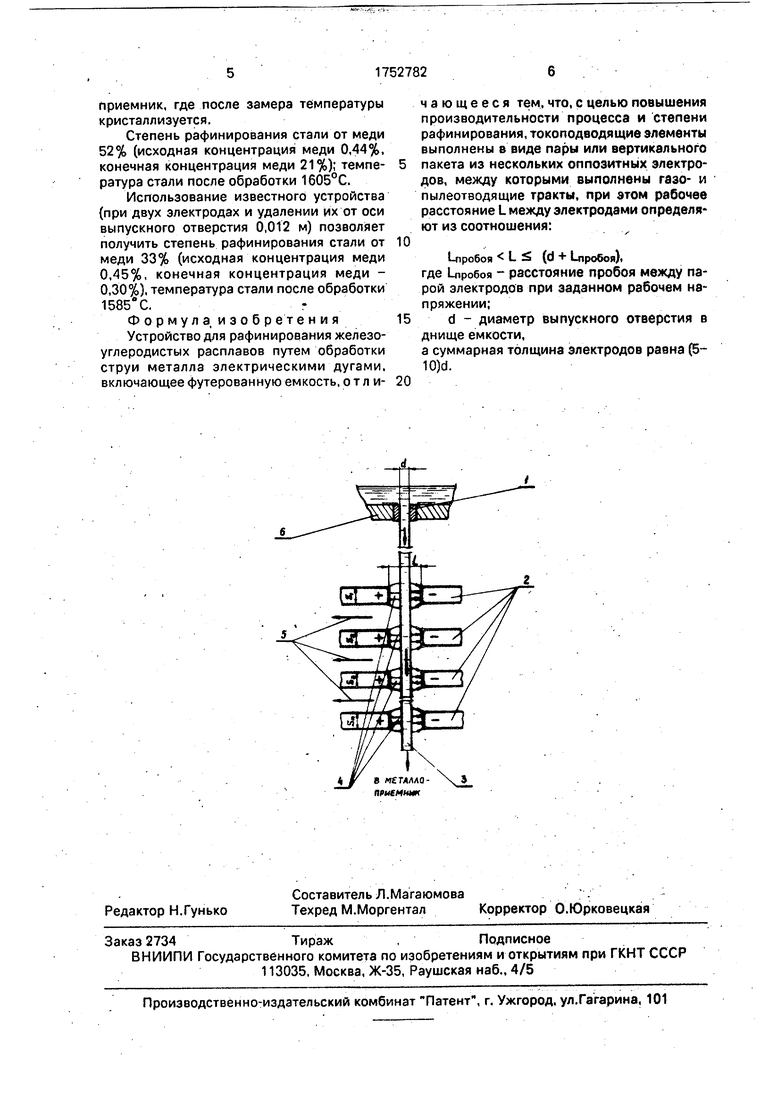

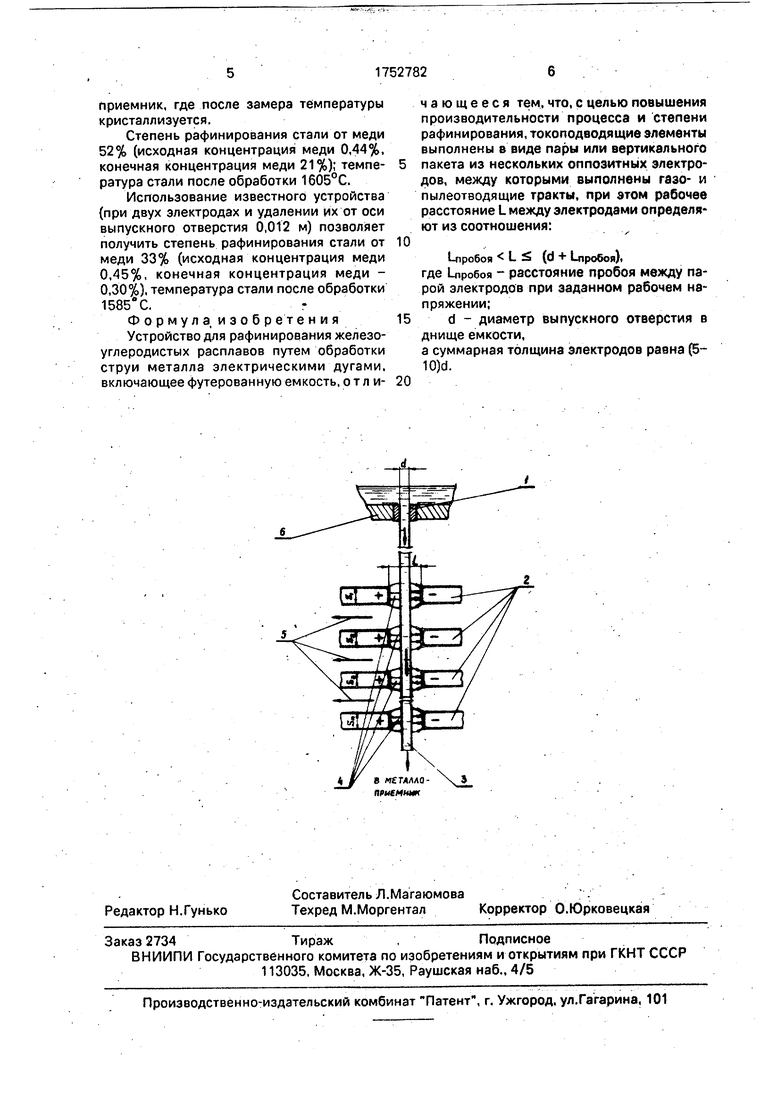

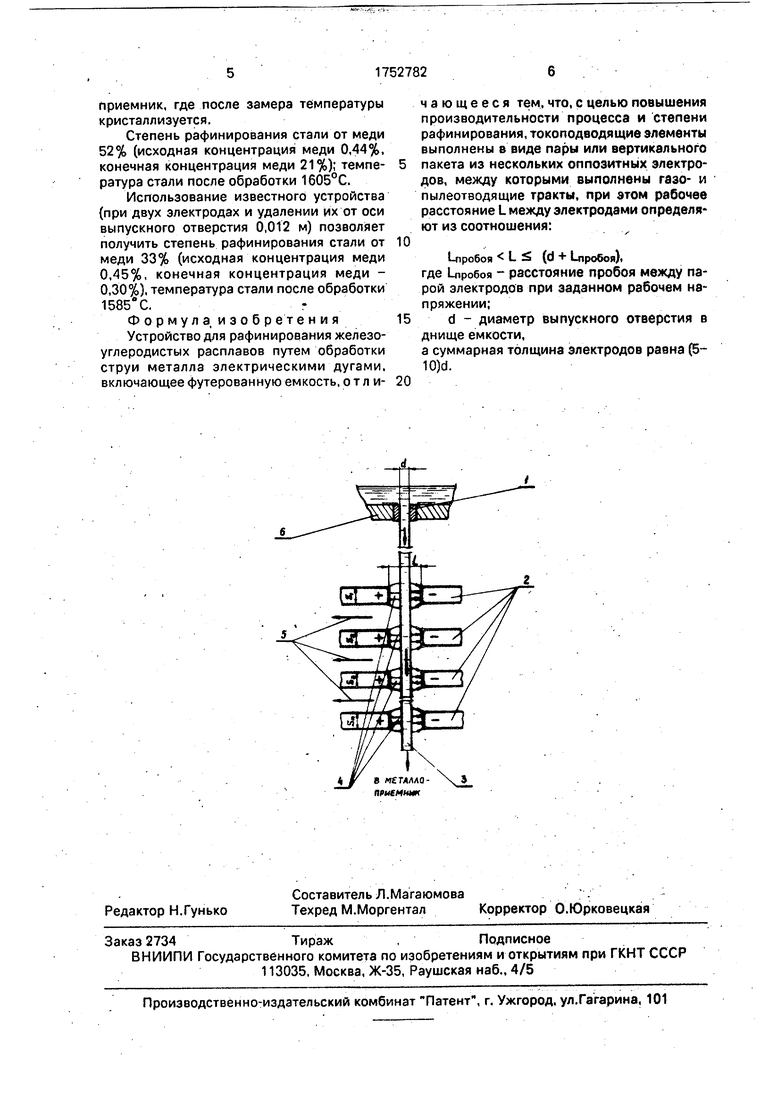

На чертеже дано предлагаемое устройство.

Повышение производительности процесса достигается за счет одновременного рафинирования нескольких струй расплава между электродами.

Повышение степени рафинирования железоуглеродистых расплавов от примесей цветных металлов достигается за счет разогрева поверхности струи до температуры, при которой упругость пара удаляемой примеси становится равной внешнему давVJ

СП

го VI

00

ю

лению, что достигается путем последовательного пропускания струи расплава через одну или несколько электрических дуг.

Газо- и вылеотводящие тракты позволяют снижать парциальное давление испаряющихся элементов - примесей, тем самым способствуя увеличению степени рафинирования расплава.

Пределы по расстоянию между парой электродов выбраны эмпирически с учетом следующих соображений.

При расстоянии между электродами L Ј Ьпробоя электрическая дуга возникает и горит между электродами при наличии на них рабочего напряжения и тогда, когда между электродами нет струи рафинируемого расплава, что ведет к перерасходу электроэнергии.

При расстоянии между электродами L (d + 1Пробоя) электрическая дуга не возникает и не горит между электродами при наличии рабочего напряжения на них даже и при наличии струи рафинируемого расплава между ними, что не позволяет вести процесс рафинирования

При расстоянии между электродами, удовлетворяющем условию Пробоя L (d + l-пробоя), электрическая дуга возникает и устойчиво горит между электродами при наличии рабочего напряжения на них только при наличии струи рафинируемого расплава между ними, что позволяет вести процесс рафинирования расплава

Пределы по суммарной толщине электродов выбраны эмпирически исходя из того, что она (толщина) определяет размеры суммарного электродугового разряда. От размеров электродугового разряда зависит время контакта его со струями, т,е время их нагрева, и, в конечном счете, температура поверхностного слоя последних.

При суммарной толщине электродов 5d время нагрева струи недостаточно для необходимого разогрева струи расплава (температура стали в металлоприемнике 1590°С), вследствие чего степень рафинирования низкая (36%)

При увеличении толщины электродов до (5-10)d время нагрева струи увеличивается, что ведет к повышению температуры стали в металлоприемнике (1605-16Ю°С) и степени ее рафинирования (51-55%)

Дальнейшее увеличение толщины электродов приводит к дальнейшему увеличению нагрева (температура стали в металлоприемнике 1615°С), однако степень рафинирования стали увеличивается незначительно (56%).

Устройство для рафинирования железоуглеродистых расплавов включает емкость

6 с выпускным отверстием 1, одну пару или вертикальный пакет из нескольких пар оп- позитных электродов 2. расположенных под выпускным отверстием, газо- и пылеотводящие тракты 5, выполненные между электродами.

Устройство работает следующим образом.

При получении информации о необхо0 димости1 проведения рафинирования расплава от примесей электроды 2 разводят на необходимое расстояние (удовлетворяющее условию L-пробоя L (d + 1пробоя), на них подается рабочее напряжение и вклю5 чается эксгаустер для отсасывания газов и пыли из межэлектродного пространства. Затем рафинируемый расплав из емкости 6 через сталевыпускное отверстие 1 пропускается через межэлектродное пространст0 во и поступает в приемную емкость (ковш, изложницу или кристаллизатор МНЛЗ). При этом между электродами 2 возникают и устойчиво горят электрические дуги 4 до тех пор, пока струи 3 расплава находятся между

5 электродами. Электрические дуги, омывая струи расплава, интенсивно нагревают их поверхность, вследствие чего элементы - примеси цветных металлов выделяются из расплава в газовую фазу и отсасываются

0 эксгаустерам через газо- и пылеотврдящие тракты 5 из межзлектродного пространства По окончании рафинирования (после прекращения поступления расплава в межэлектродное пространство) электрические дуги

5 гаснут, после чего отключается рабочее напряжение с электродов и выключается эксгаустер

Для рафинирования железоуглеродистого расплава (сталь 3) используют обору0 дование электродуговой печи с трансформатором мощностью 250 кВтА с рабочим напряжением до 70 В и шестью рабочими ступенями. Рабочие электроды диаметром 100 мм расположены горизон5 тально, а их рабочие торцы выполнены в виде прямоугольника с суммарным сечением трех пар электродов 20 хЗО мм. Оптимальное рабочее расстояние между электродами 0,014 м, рабочее напряжение

0 60 В.

Расплавленная сталь с температурой 1620°С через кварцевую воронку с выпускным отверстием диаметром 0,004 м поступает в межэлектродное пространство. При

5 этом (при наличии рабочего напряжения на них) между электродами возникает и в течение всего времени нахождения струи металла между электродами устойчиво горит электрическая дуга, омывая струю со всех сторон Затем сталь поступает в металлеприемник, где после замера температуры кристаллизуется.

Степень рафинирования стали от меди 52% (исходная концентрация меди 0,44%, конечная концентрация меди 21%); темпе- ратура стали после обработки 1605°С.

Использование известного устройства (при двух электродах и удалении их от оси выпускного отверстия 0,012 м) позволяет получить степень рафинирования стали от меди 33% (исходная концентрация меди 0,45%, конечная концентрация меди - 0,30%), температура стали после обработки 1585°С.

Формул а изобретения

Устройство для рафинирования железоуглеродистых расплавов путем обработки струи металла электрическими дугами, включающее футерованную емкость, о т л и-

чающееся тем, что, с целью повышения производительности процесса и степени рафинирования, токоподводящие элементы выполнены в виде пары или вертикального пакета из нескольких оппозитных электродов, между которыми выполнены газо- и пылеотводящие тракты, при этом рабочее расстояние L между электродами определяют из соотношения:

1-лробоя L 2s (d + 1лробоя)

где Lnpo6oa - расстояние пробоя между парой электродов при заданном рабочем напряжении;

d - диаметр выпускного отверстия в днище емкости,

а суммарная толщина электродов равна (5- 10)d.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1991 |

|

SU1833706A3 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1991 |

|

RU1776093C |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ | 1990 |

|

SU1823494A1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1993 |

|

RU2035128C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ МЕТАЛЛОВ | 1993 |

|

RU2044112C1 |

| СПОСОБ БЕСТИГЕЛЬНОГО ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486259C1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| Способ обработки железоуглеродистого расплава | 1987 |

|

SU1675348A1 |

Использование может быть использовано в черной металлургии, в частности, при рафинировании железоуглеродистых расплавов от примесей цветных металлов. Сущность: токоподводящйми элементами устройства является расположенная под одним или несколькими выпускными отверстиями пара или вертикальный пакет из нескольких оппозитных электродов, между которыми выполнены газо- и пылеотводя- щие тракты. При этом расстояние между электродами определяют из соотношения Iпробоя L (d + l-пробоя), где 1 Пробоя - расстояние пробоя между парой электродов при заданном рабочем напряжении; L- рабочее расстояние между э лектроДамй; d - диаметр выпускного отверстия ЕРднйЩе емкости, а суммарная толгцина электродов равна (5-10)d. 1 ил. СО с

в мегллла- приемнмк

| Явойский В.И | |||

| и др | |||

| Металлургия стали | |||

| - М.: Металлургия, 1971, с | |||

| Топка генеративного типа для мелкого топлива | 1923 |

|

SU816A1 |

| Сергеев А.Б | |||

| и др | |||

| Вакуумный дуговой переплав конструкционной стали | |||

| - М.: Металлургия, 1974, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Агрегат для передела жидкого металла в струе | 1975 |

|

SU539083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для обработки струи металла | 1970 |

|

SU502043A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-08-07—Публикация

1990-07-24—Подача