Изобретение относится к подъемно-транспортному машиностроению, а именно к ленточным конвейерам, транспортирующим крупнокусковой материал.

Ленточный конвейер для крупнокусковых грузов, содержащий верхние и нижние направляющие, на которых установлены с щагом ходовые ролики с закрепленными на них траверсами, поддерживающими грузонесущую приводную ленту и соединенными между собой гибким органом, огибающим концевые звездочки. Конвейер имеет устройство для торможения и разгона ходовых роликов, выполненные в виде установленных у концевых звездочек жестких тормозных щин, взаимодействующих с ребордами роликов, и расположенных за ними по ходу роликов подпружиненных эластичных щин.

В данном конвейере при отрыве ходового ролика от направляющей при переходе через концевую звездочку ролик вращается по инерции в воздухе. Далее по ходу движения траверсы реборда ролика соприкасается с жесткой шиной, после чего скорость вращения ролика доводится до нуля. После прохождения жесткой шины ролик с нулевой скоростью вращения взаимодействует с эластичной щиной, при движении по которой ролик разгоняется до номинальной скорости и с этой же скоростью переходит на следующую по ходу движения ролика направляющую, исключая тем самым возникновение ударных нагрузок ролика по направляющим 1.

Недостатком такого конвейера является износ шин и роликов, так как последние вступают в контакт с шинами в лучшем случае с нулевой окружной скоростью (при остановившемся ролике).

Наиболее близким к изобретению по совокупности существенных признаков и достигаемому эффекту является ленточный конвейер, содержащий грузонесущую ленту, свободно расположенную на дугообразных траверсах с ходовыми роликами, установленными на верхних и нижних направляющих, и бесконечно замкнутые в вертикальной плоскости гибкие элементы для разгона и торможения ходовых роликов при сходе их с концевых блоков. Гибкие элементы выполнены в виде ленты, которая огибает щкивы, один из которых выполнен приводным. При этом вследствие противоположного направления вращения приводного щкива ходовые ролики затормаживаются и получают противоположное вращение, благодаря чему они входят в контакт с направляющими с малыми динамическими нагрузками 2.

Недостатком известного конвейера является интенсивный износ огибающей щкивы ленты и ходовых роликов вследствие их фрикционного взаимодействия при встречном движении.

Цель изобретения - повышение долговечности работы конвейера путем уменьшения износа ходовых роликов.

Поставленная цель достигается тем, что в ленточном конвейере, содержащем грузонесущую ленту, свободно расположенную на дугообразных траверсах с ходовыми роликами,-установленными на верхних и нижних направляющих, и бесконечно замкнутые в вертикальной плоскости гибкие элементы для разгона и торможения ходовых роликов при сходе их с концевых блоков, гибкие элементы снабжены расположенными перпендикулярно плоскости концевых блоков полками, закрепленными на них с возмож ностью расположения на полках ходовых роликов.

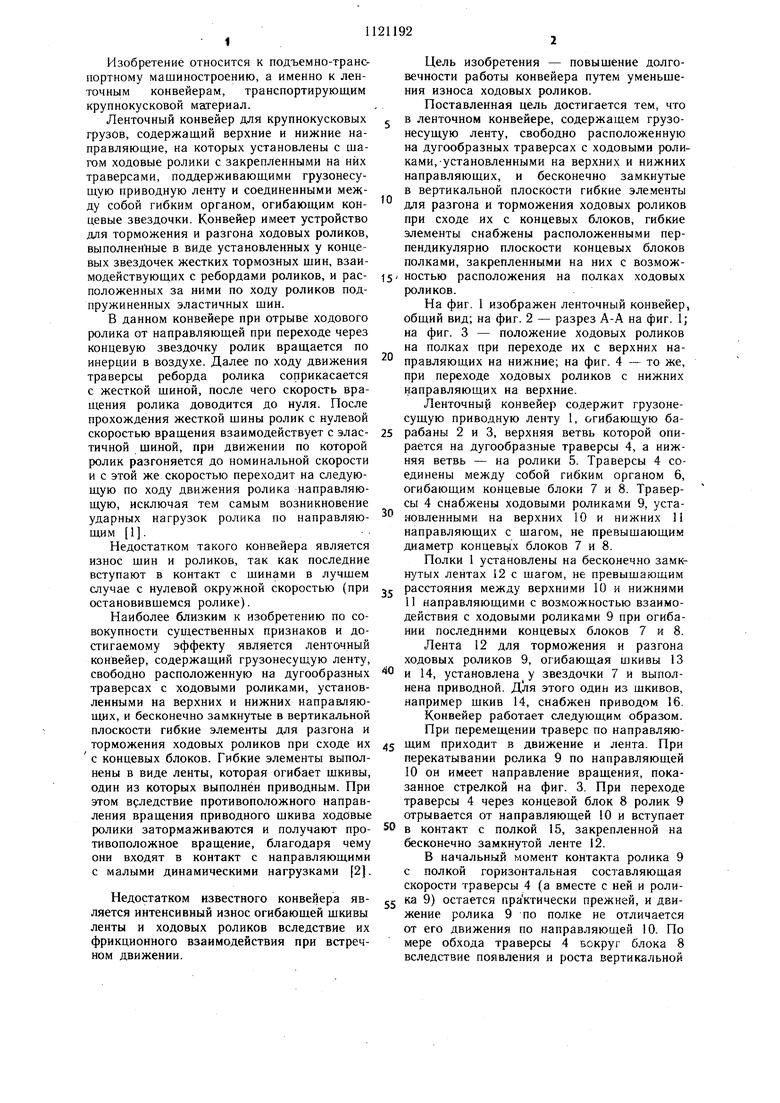

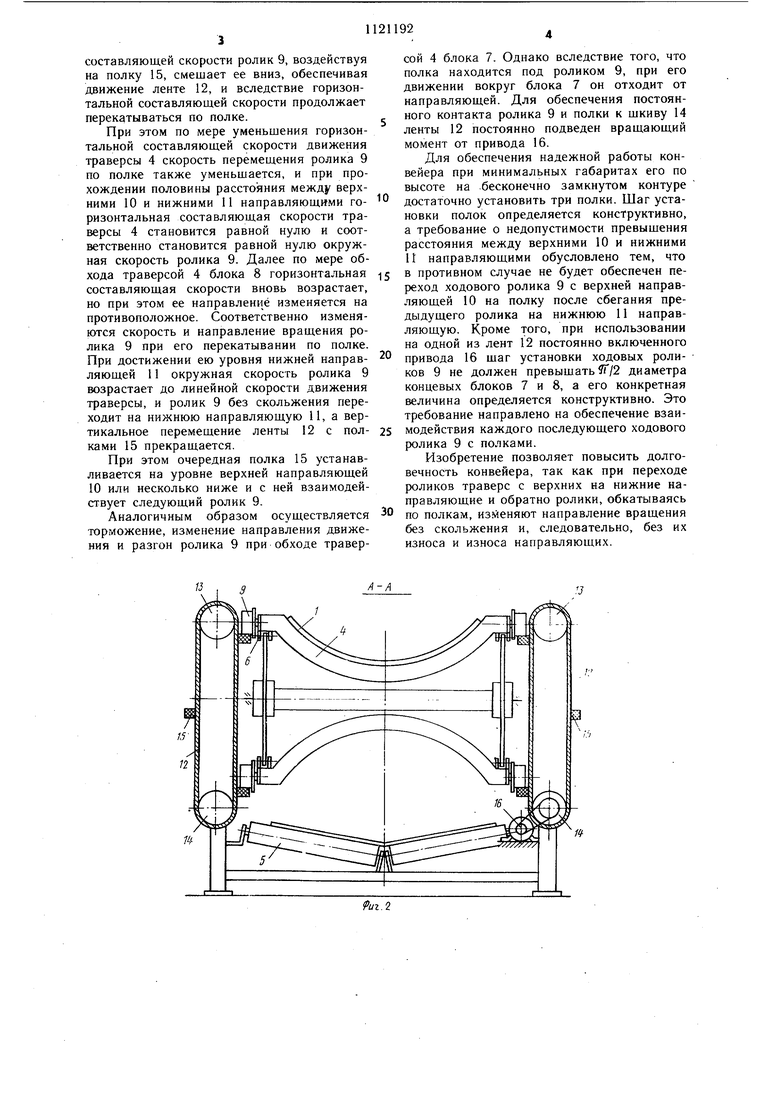

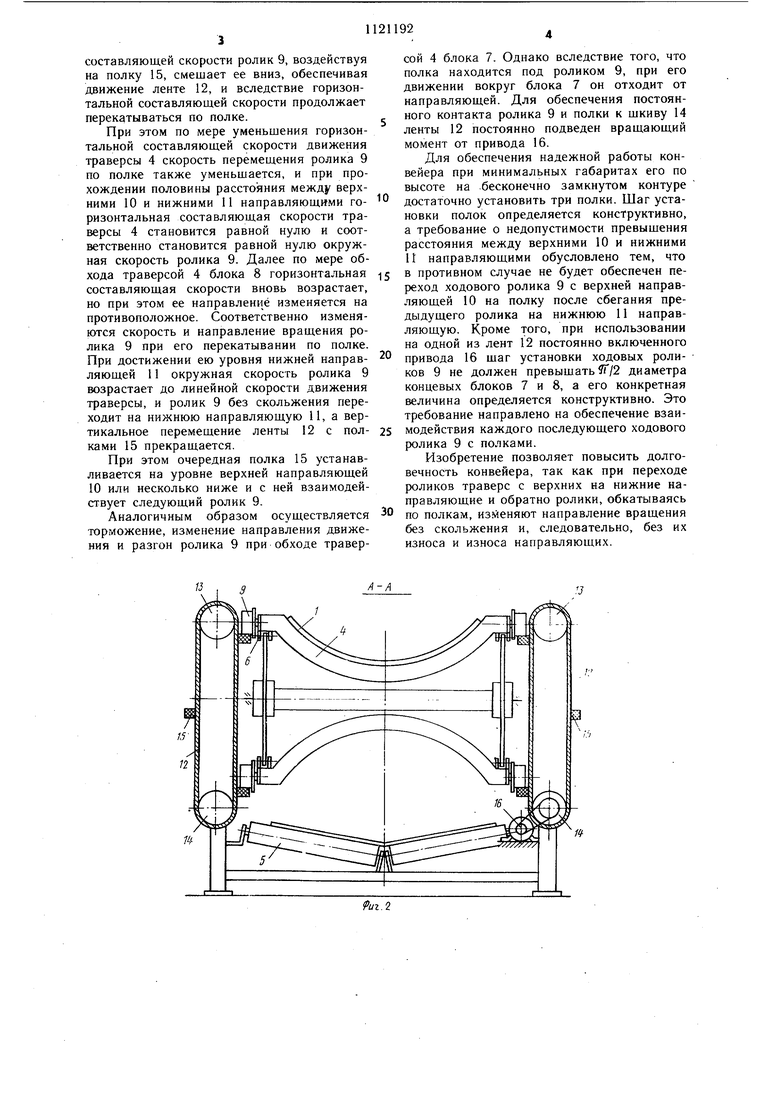

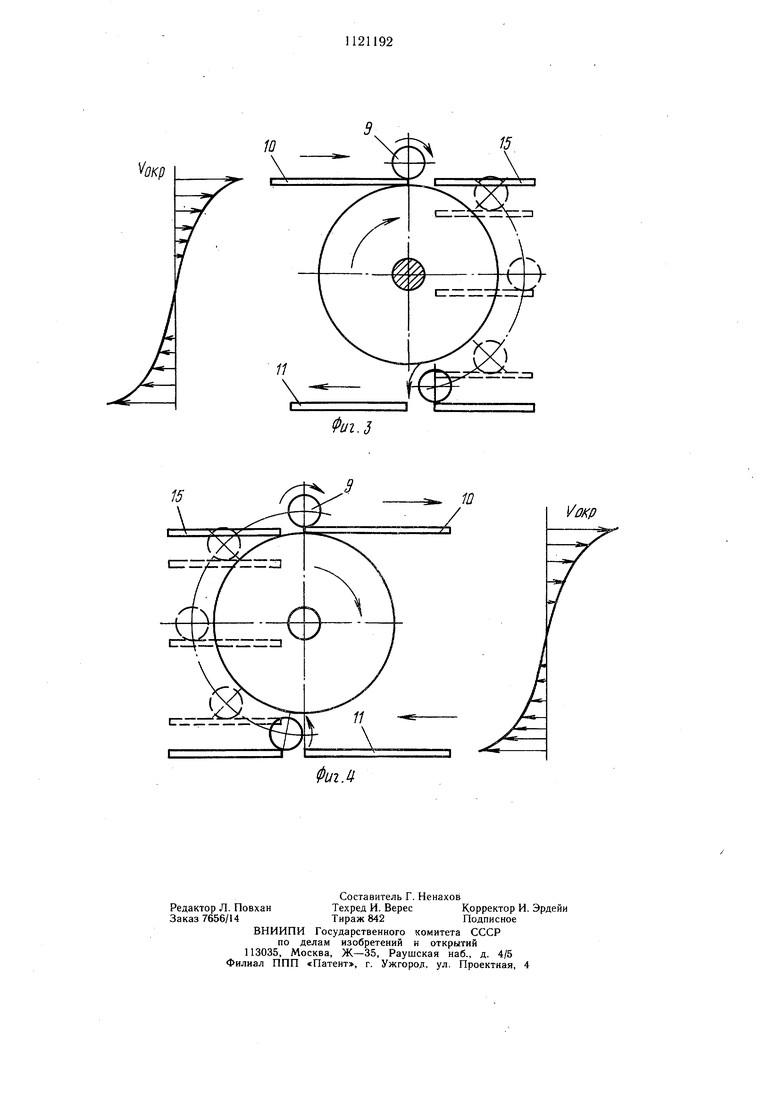

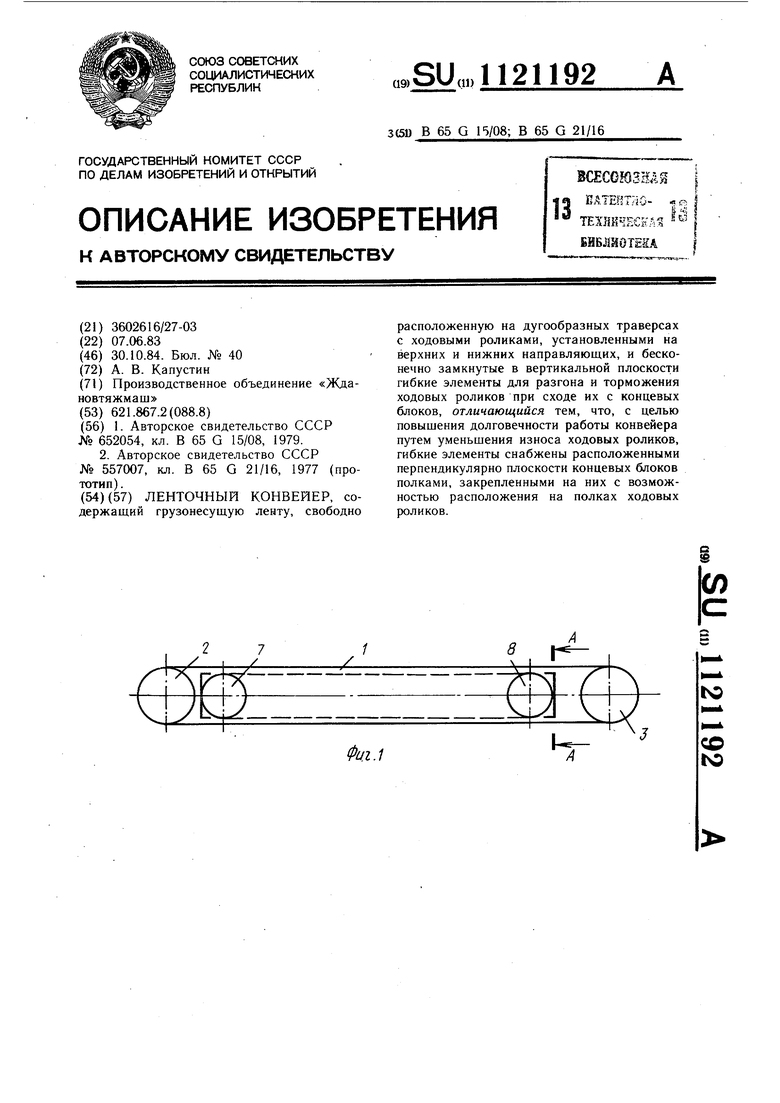

На фиг. 1 изображен ленточный конвейер, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - положение ходовых роликов на полках при переходе их с верхних направляющих на нижние; на фиг. 4 - то же, при переходе ходовых роликов с нижних направляющих на верхние.

Ленточный конвейер содержит грузонесущую приводную ленту 1, огибающую барабаны 2 и 3, верхняя ветвь которой опирается на дугообразные траверсы 4, а нижняя ветвь - на ролики 5. Траверсы 4 соединены между собой гибким органом 6, огибающим концевые блоки 7 и 8. Траверсы 4 снабжены ходовыми роликами 9, установленными на верхних 10 и нижних И направляющих с щагом, не превышающим диаметр концевых блоков 7 и 8.

Полки 1 установлены на бесконечно замкнутых лентах 12 с шагом, не превышающим расстояния между верхними 10 и нижними И направляющими с возможностью взаимодействия с ходовыми роликами 9 при огибании последними концевых блоков 7 и 8.

Лента 12 для торможения и разгона ходовых роликов 9, огибающая шкивы 13 0 и 14, установлена у звездочки 7 и выполнена приводной. Для этого один из шкивов, например шкив 14, снабжен приводом 16.

Конвейер работает следующим образом.

При перемещении траверс по направляю5 щим приходит в движение и лента. При перекатывании ролика 9 по направляющей 10 он имеет направление вращения, показанное стрелкой на фиг. 3. При переходе траверсы 4 через концевой блок 8 ролик 9 отрывается от направляющей 10 и вступает 0 в контакт с полкой 15, закрепленной на бесконечно замкнутой ленте 12.

В начальный момент контакта ролика 9 с полкой горизонтальная составляющая скорости траверсы 4 (а вместе с ней и ролиJ ка 9) остается практически прежней, и движение ролика 9 по полке не отличается от его движения по направляющей 10. По мере обхода траверсы 4 вокруг блока 8 вследствие появления и роста вертикальной

составляющей скорости ролик 9, воздействуя на полку 15, смешает ее вниз, обеспечивая движение ленте 12, и вследствие горизонтальной составляющей скорости продолжает перекатываться по полке.

При этом по мере уменьщения горизонтальной составляющей скорости движения траверсы 4 скорость перемещения ролика 9 по полке также уменьщается, и при прохождении половины рассто яния между верхними 10 и нижними 11 направляющими горизонтальная составляющая скорости траверсы 4 становится равной нулю и соответственно становится равной нулю окружная скорость ролика 9. Далее по мере обхода траверсой 4 блока 8 горизонтальная составляющая скорости вновь возрастает, но при этом ее направление изменяется на противоположное. Соответственно изменяются скорость и направление вращения ролика 9 при его перекатывании по полке. При достижении ею уровня нижней направляющей 11 окружная скорость ролика 9 возрастает до линейной скорости движения траверсы, и ролик 9 без скольжения переходит на нижнюю направляющую 11, а вертикальное перемещение ленты 12 с полками 15 прекращается.

При этом очередная полка 15 устанавливается на уровне верхней направляющей 10 или несколько ниже и с ней взаимодействует следующий ролик 9.

Аналогичным образом осуществляется торможение, изменение направления движения и разгон ролика 9 при обходе траверсой 4 блока 7. Однако вследствие того, что полка находится под роликом 9, при его движении вокруг блока 7 он отходит от направляющей. Для обеспечения постоянного контакта ролика 9 и полки к щкиву 14

ленты 12 постоянно подведен вращающий момент от привода 16.

Для обеспечения надежной работы конвейера при минимальных габаритах его по высоте на .бесконечно замкнутом контуре

достаточно установить три полки. Шаг установки полок определяется конструктивно, а требование о недопустимости превыщения расстояния между верхними 10 и нижними 11 направляющими обусловлено тем, что

5 в противном случае не будет обеспечен переход ходового ролика 9 с верхней направляющей 10 на полку после сбегания предыдущего ролика на нижнюю 11 направляющую. Кроме того, при использовании на одной из лент 12 постоянно включенного

0 привода 16 щаг установки ходовых роликов 9 не должен превышать Г/2 диаметра концевых блоков 7 и 8, а его конкретная величина определяется конструктивно. Это требование направлено на обеспечение взаимодействия каждого последующего ходового ролика 9 с полками.

Изобретение позволяет повысить долговечность конвейера, так как при переходе роликов траверс с верхних на нижние направляющие и обратно ролики, обкатываясь по полкам, изменяют направление вращения без скольжения и, следовательно, без их износа и износа направляющих.

%/

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-тележечный конвейер | 1975 |

|

SU602429A1 |

| Ленточно-тележечный конвейер | 1984 |

|

SU1263585A1 |

| Ленточный конвейер | 1976 |

|

SU557007A2 |

| Крутонаклонный ленточный конвейер | 1980 |

|

SU906831A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2312051C1 |

| Ленточный конвейер | 1987 |

|

SU1446058A1 |

| Ленточный конвейер | 1990 |

|

SU1795952A3 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

| Ленточный конвейер | 1989 |

|

SU1728090A1 |

| КАРКАСНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2001 |

|

RU2232707C2 |

ЛЕНТОЧНЫЙ КОНВЕЙЕР, содержащий грузонесущую ленту, свободно расположенную на дугообразных траверсах с ходовыми роликами, установленными на верхних и нижних направляющих, и бесконечно замкнутые в вертикальной плоскости гибкие элементы для разгона и торможения ходовых роликов при сходе их с концевых блоков, отличающийся тем, что, с целью повыщения долговечности работы конвейера путем уменьщения износа ходовых роликов, гибкие элементы снабжены расположенными перпендикулярно плоскости концевых блоков полками, закрепленными на них с возможностью расположения на полках ходовых роликов. 1С ;о to 0.1.1ПГ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейер для крупнокусковых грузов | 1973 |

|

SU652054A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ленточный конвейер | 1976 |

|

SU557007A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-10-30—Публикация

1983-06-07—Подача