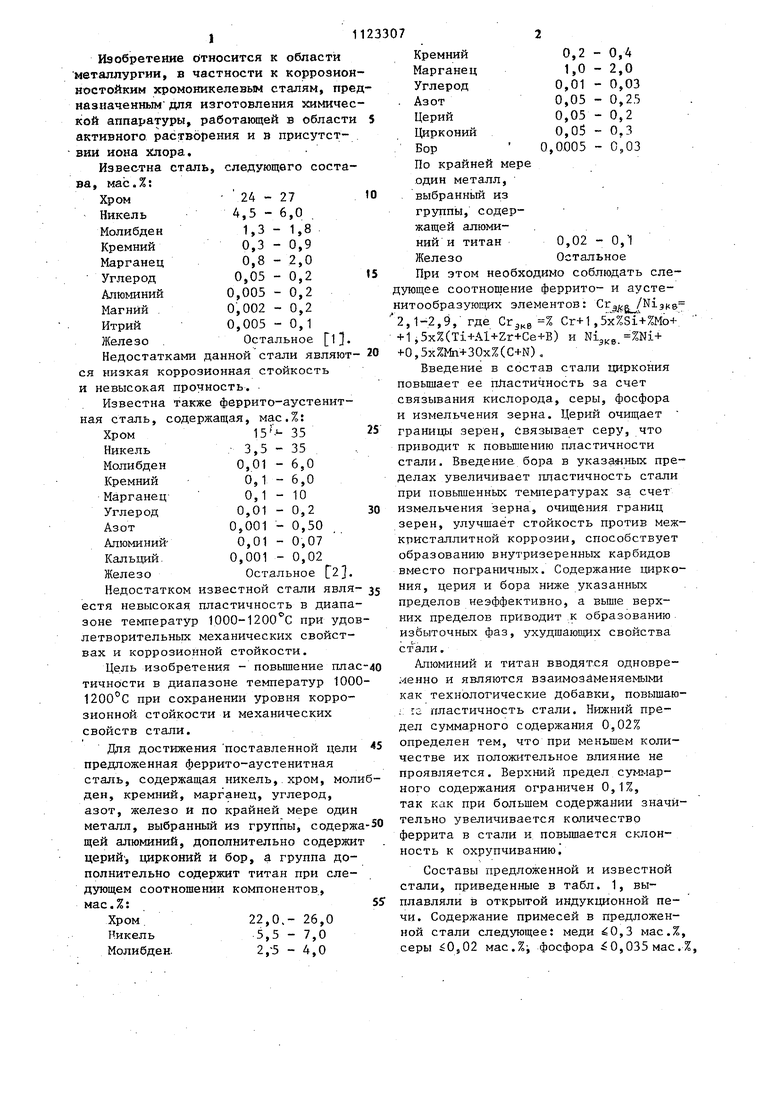

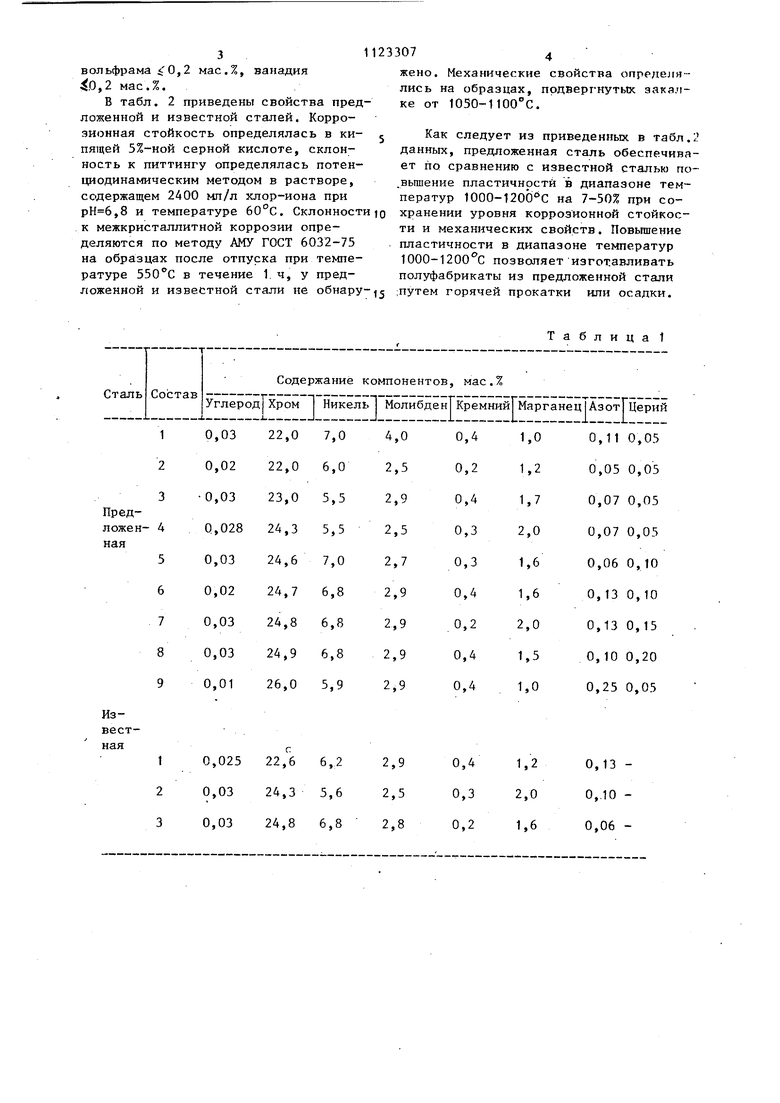

Изобретение относится к области металлургии, в частности к коррозио ностойким хромоникелевым сталям, пр назначенным для изготовления химиче кой аппаратуры, работающей в област активного растворения и в присутствии иона Хлора. Известна сталь, следующего соста ва , мае. %: Хром Никель Молибден Кремний Марганец Углерод Алюминий Магний . Остальное 1 Железо . Недостатками данной стали являю ся низкая коррозионная стойкость и невысокая прочность. Известна также феррито-аустенит содержащая, мае., ная сталь, 35 3,5 - 35 Никель 0,01 - 6,0 Молибден 6,0 Кремний 10 0,2 Марганец Углерод 0,50 0,07 Алюминий 0,02 Кальций. Остальное 2} Железо Недостатком известной стали явл естя невысокая пластичность в диап зоне температур 1000-1200 С при уд летворительных механических свойст вах и коррозионной стойкости. Цель изобретения - повышение пл тичности в диапазоне температур 10 1200°С при сохранении уровня корро зионной стойкости и механических свойств стали. Для достижения поставленной цел предложенная феррито-аустенитная сталь, содержащая никель,,хром, мо ден, кремний, марганец, углерод, азот, железо и по крайней мере оди металл, выбранный из группы, содер щей алюминий, дополнительно содерж церий, цирконий и бор, а группа до полнительно содержит титан при сле дующем соотношении компонентов, мас.%: Хром.22,0.- 26,0 Никель5,5-7,0 Молибден. 2,-5 - 4,0 Кремний Марганец Углерод . Азот Церий Цирконий Бор По крайней мере один металл, выбранный из группы, содержащей алюминий и титан 0,02 - 0,1 ЖелезоОстальное При этом необходимо соблюдать слеующее соотношение феррито- и аустеитообразующих элементов: (.c/Ni3Ke 2,1-2,9, где % Сг+1 ,5x%Si+%Mo+ +1,5x%(Ti+Al+Zr+Ce+B) и Ni,,,.%Ni+ bO,5x%Mn+30x%(C+N), Введение в состав стали циркония повышает ее пластичность за счет связывания кислорода, серы, фосфора и измельчения зерна. Церий очищает границы зерен, связывает серу, что приводит к повышению пластичности стали. Введение бора в указанных пределах увеличивает пластичность стали при повьш1енных температурах за. счет измельчения зерна, очищения границ зерен, улучшает стойкость против межкристаллитной коррозии, способствует образованию внутризеренных карбидов вместо пограничных. Содержание циркония, церия и бора ниже указанных . . пределов неэффективно, а выше верхних пределов приводит к образованию избыточных фаз, псудшающих свойства стали. Алюминий и титан вводятся одновременно и являются взаимозаменяемыми как технологические добавки, повышаю;: Г пластичность стали. Нижний предел суммарного содержания 0,02% определен тем, что при меньшем количестве их положительное влияние не проявляется. Верхний предел суммарного содержания ограничен 0,1%, так как при большем содержании значительно увеличивается количество феррита в стали и повышается склонность к охрупчиванию. Составы предложенной и известной стали, приведенные в табл. 1, выплавляли в открытой индукционной печи. Содержание примесей в предложенной стали следующее: меди 0,3 мас.%, серы 0,02 Mac.%i фосфора 0,035 мас.%. вольфрама i0,2 мас.%, ванадия 0,2 мас.%. В табл. 2 приведены свойства предложенной и известной сталей. Коррозионная стойкость определялась в кипящей 5%-ной серной кислоте, склонность к питтингу определялась потенциодинамическим методом в растворе, содержащем 2400 мл/л хлор-иона при ,8 и температуре , Склонности к межкристаллитной коррозии определяются по методу АМУ ГОСТ 6032-75 на образцах после отпуска при температуре в течение 1. ч, у предложенной и известной стали не обнару1

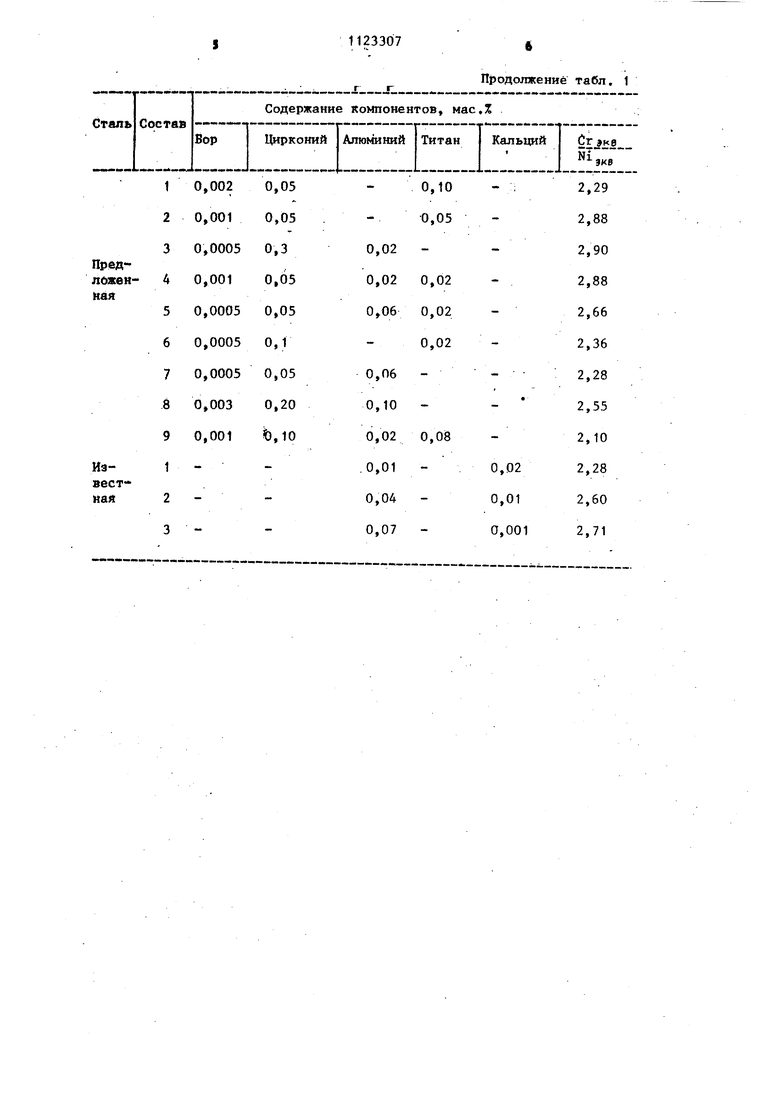

Таблица 1 074 жено. Механические свойства определялись на образцах, подвергнутых эака.мке от 1050-1100С. Как следует из приведенных в табл.; данных, предложенная сталь обеспечивает по сравнению с известной сталью по.вьшение пластичности в диапазоне температур 1000-1200°С на 7-50% при сохранении уровня коррозионной стойкости и механических свойств. Повышение пластичности в диапазоне температур 1000-1200 С позволяетизготавливать полуфабрикаты из предложенной стали ;путем горячей прокатки или осадки.

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

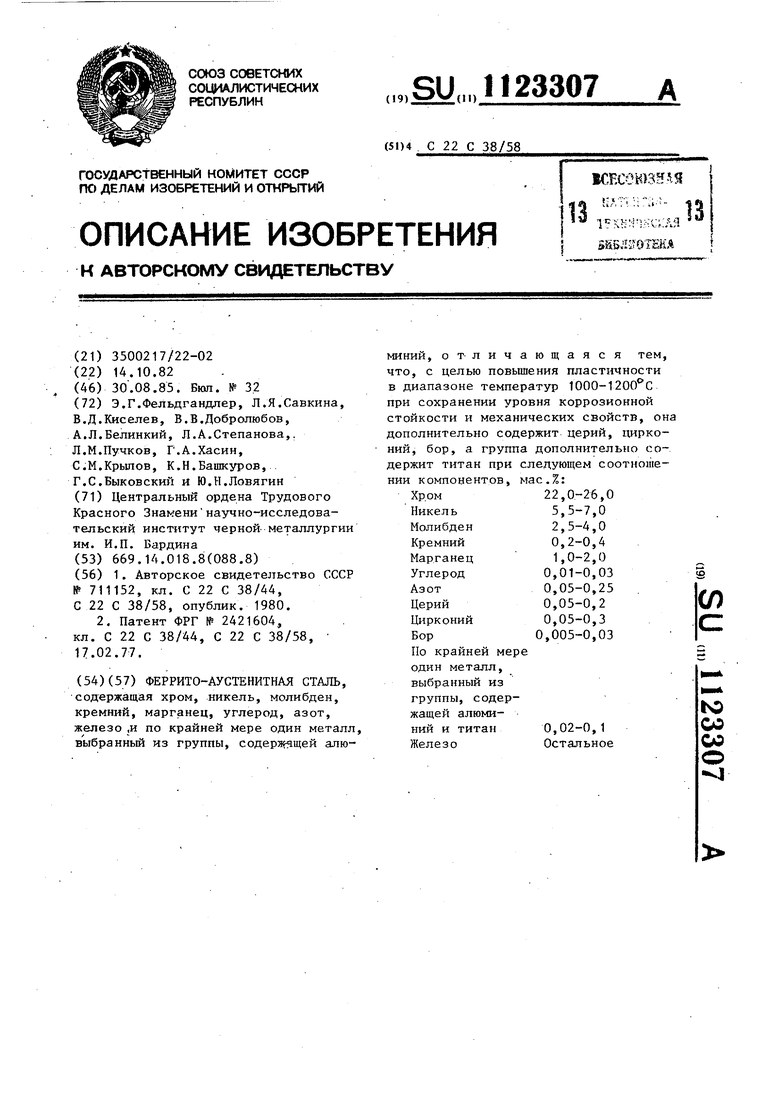

ФЕРРИТО-АУСТЕНИТНАЯ СТАЛЬ, содержащая хром, никель, молибден, кремний, марганец, углерод, азот, железо ,и по крайней мере один металл, выбранный из группы, содеря 5щей алюминий, отличающаяся тем, что, с целью повышения пластичности в диапазоне температур 1000-1200 С при сохранении уровня коррозионной стойкости и механических свойств, она дополнительно содержит церий, цирконий, бор, а группа дополнительно содержит титан при следующем соотношении компонентов, мас.%: 22,0-26,0 Хр.ом 5,5-7,0 Никель 2,5-4,0 Молибден 0,2-0,4 Кремний 1,0-2,0 Марганец 0,01-0,03 Углерод 0,05-0,25 Азот (Л 0,05-0,2 Церий 0,05-0,3 с: Цирконий 0,005-0,03 Бор По крайней мере один металл, выбранный из группы, содерю жащей алюмисо 0,02-0,1 ний и титан 00 Остальное Железо о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нержавеющая сталь | 1978 |

|

SU711152A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ ОБСАДНОЙ КОЛОННЫ | 2009 |

|

RU2421604C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-08-30—Публикация

1982-10-14—Подача