Изобретение относится к хлебопекарной промышленности, в частности для покрытия внутренней поверхности хлебопекарных форм полимерами.

Известна установка для нанесения полимерных покрытий на внутреннюю поверхность хлебопекарных форм, содержащая последовательно расположенные технологические камеры и печи, связанные между собой конвейером, на котором установлены люльки для форм 1.

Однако эта установка имеет недостаточно высокую производительность.

Наиболее близкой по технической сущности и достигаемому результату является установка для нанесения полимерных покрытий на внутреннюю поверхность хлебопекарных форм, содержащая рабочую камеру, цепной конвейер с шарнирно укрепленными люльками для форм, имеющими боковые стойки и прижимные штанги 2.

Недостатками этой установки являются невысокая эксплуатационная надежность и ограниченные возможности обработки форм различных типоразмеров.

Целью изобретения является повышение надежности в работе установки и обеспечение фиксации в люльках форм, различных типоразмеров.

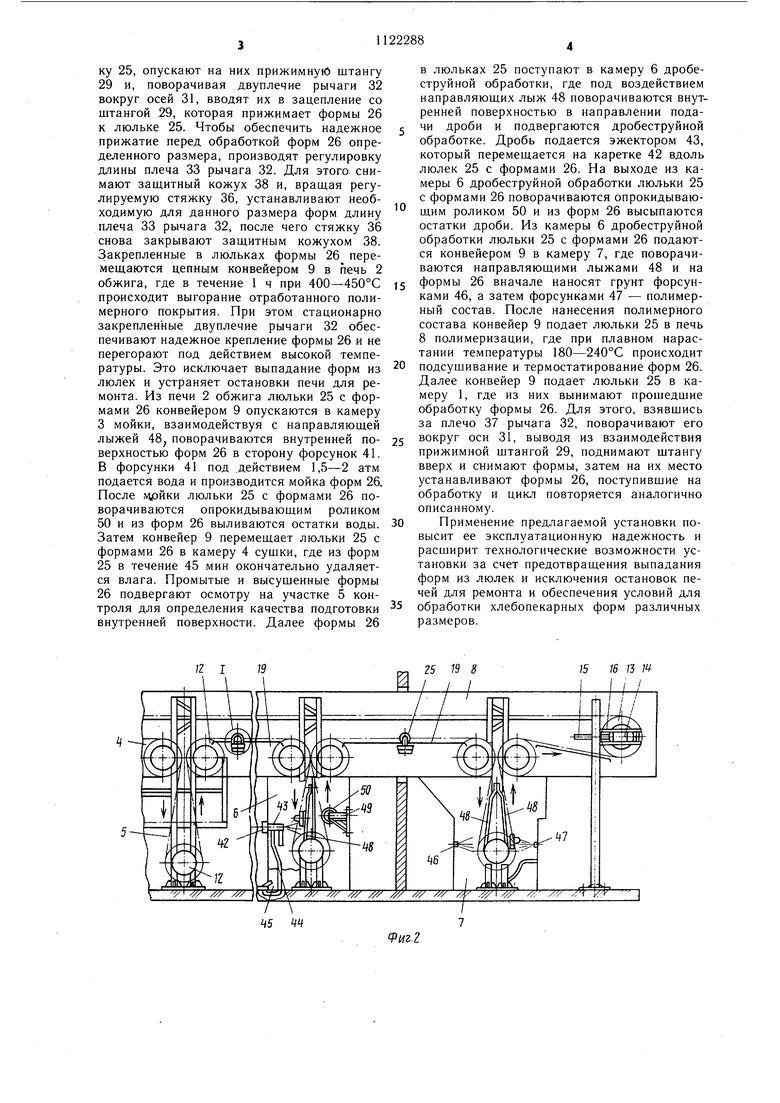

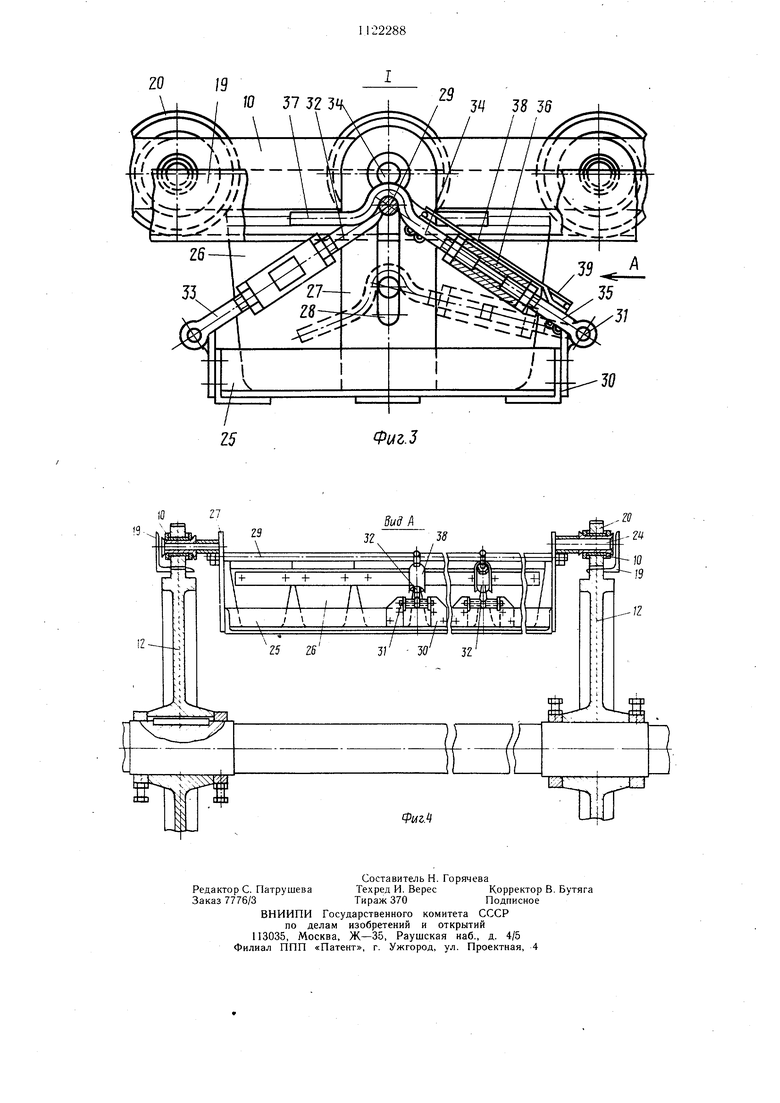

Указанная цель достигается тем, что в установке для нанесения полимерных покрытий на внутреннюю поверхность хлебопекарных форм, содержащая рабочую камеру, цепной конвейер с шарнирно укрепленными люльками для форм, имеющими боковые стойки и прижимные щтанги, на каждой боковой стороне люльки вертикально установлен кронштейн, на верхнем конце которого шарнирно укреплен двуплечий рычаг, изогнутый так. что плечи его образуют между собой острый угол, причем каждое плечо рычага выполнено телескопическим, боковые стайки имеют вертикальные пазы, а прижимные штанги расположены в последних.

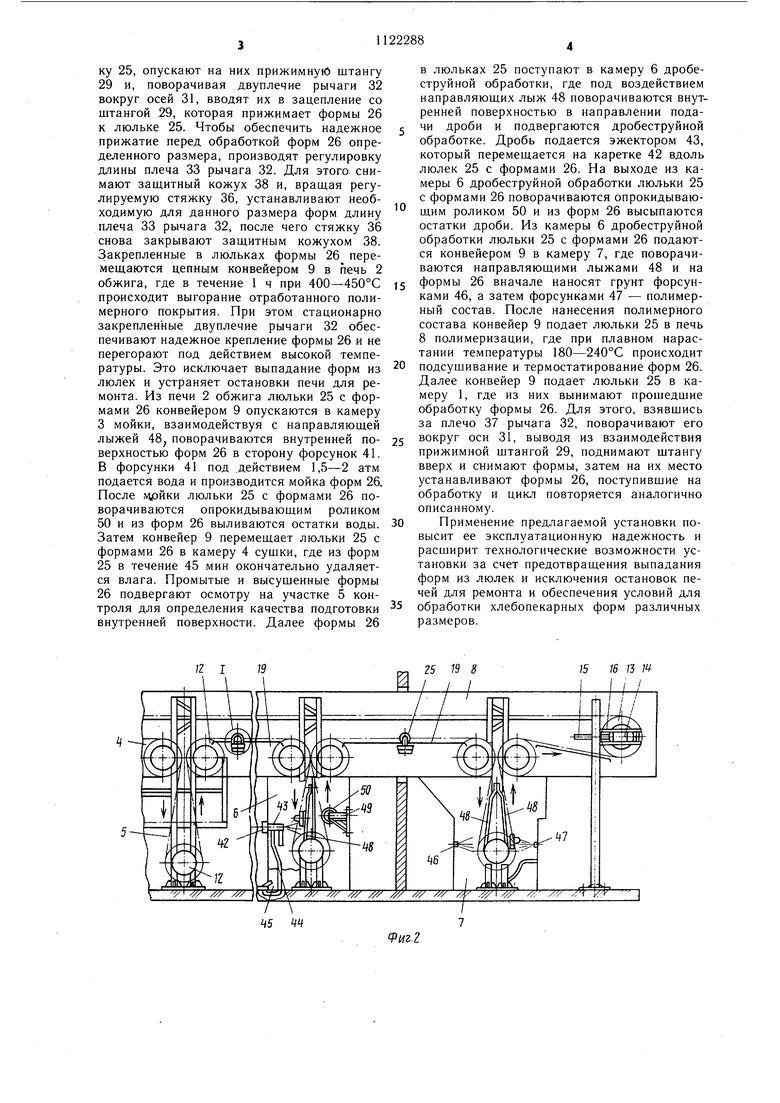

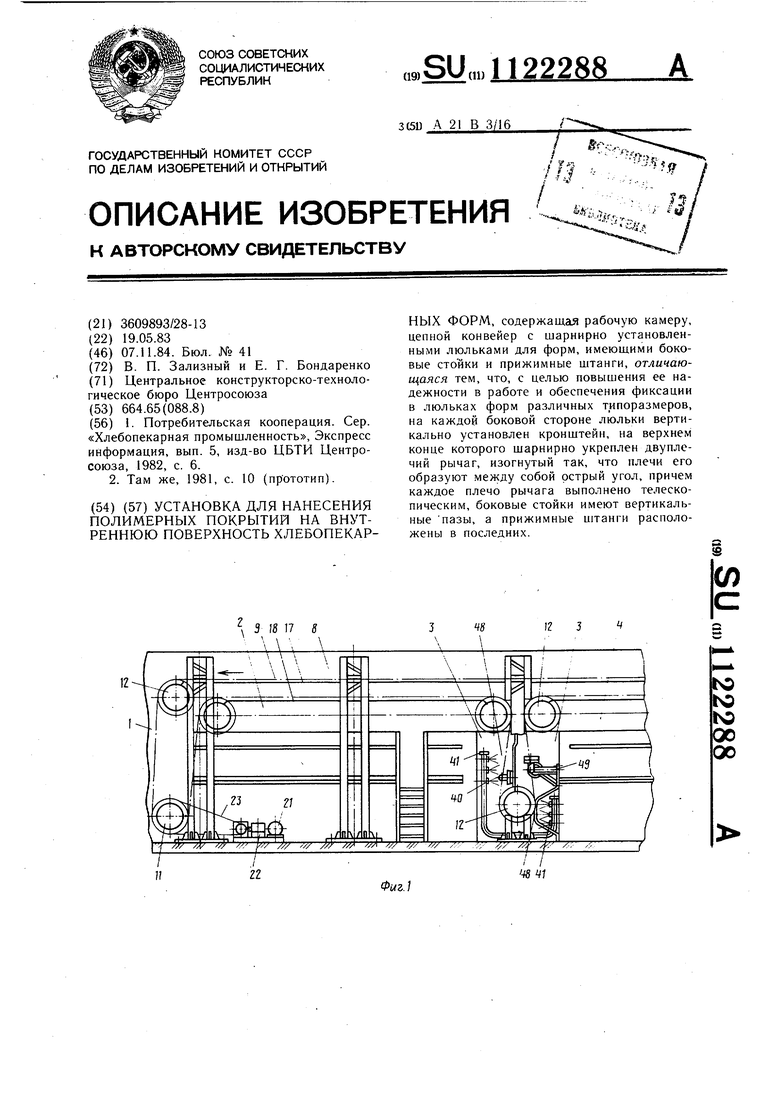

На фиг. 1 и 2 изображена принципиальная схема установки; на фиг. 3 - узел I на фиг. 2, вид сбоку на люльку с установленными на ней формами максимального размера (пунктирными линиями показано крепление форм минимального размера); на фиг. 4 - вид А на фиг. 3 на люльку с закрепленными формами.

Установка содержит последовательно расположенные камеру 1 загрузки и выгрузки, печь 2 обжига, камеры мойки 3, сушки 4, участок 5 контроля, камеры 6 дробеструйной обработки, рабочую камеру 7 для нанесения грунта и полимера и печь 8 полимеризации. Технологические камеры 1,3- 7 и печи 2 и 8 связаны между собой цепным конвейером 9, состоящим из сдвоенной втулочно-роликовой цепи 10 привода 11,

направляющих 12 и натяжных звездочек 13. Натяжные звездочки 13 установлены на каретке 14, размещенной с возможностью горизонтального перемещения посредством 5 винтов 15 и направляющих 16. На горизонтальных участках цепи 10 размещены направляющие 17-19, на которые опираются ролики 20 цепи. Привод цепного конвейера 9 осуществляется от электродвигателя 21 через редуктор 22 и цепную передачу 23. В отверстиях втулочно-роликовой цепи 10 на осях 24 щарнирно установлены люльки 25 для хлебопекарных форм 26. Каждая люлька 25 состоит из сварного каркаса с боковыми стойками 27, имеющими верти5 кальные пазы 28, в которых размещена прижимная штанга 29. Люльки 25 снабжены кронштейнами 30, в которых на осях 31 шарнирно установлены взаимодействующие с прижимными щтангами 29 двуплечие рычаги 32. Плечи 33 рычагов 32 вы0 полнены из двух имеющих резьбу частей 34 и 35, соединенных между собой регулируемой стяжкой 36 с левой и правой резьбой. Плечи 37 рычагов свободны. Для предотвращения попадания полимерного состава

5 на резьбовые соединения регулируемые стяжки 36 закрыты кожухами 38, закрепленными на рычагах 32 шплинтами 39. В камере мойки 3 установлены коллекторы 40 с форсунками 41 для мойки форм 26. Участок 5 контроля представляет сосой открытую на

0 высоту двух метров вертикальную часть цепного конвейера 9. В ка.мере 6 дробеструйной обработки с возможностью горизонтального перемещения размещена каретка 42, на которой закреплен эжектор 43, соединенный трубопроводом 44 с емкостью 45 для

дроби. В камере 7 нанесения грунта и полимера размещены форсунки 46 и 47 Для нанесения соответственно грунта и полимерного состава на внутреннюю поверхность форм 26. В камерах мойки 3, дробе0 струйной обработки 6 и нанесения грунта и полимера 7 установлены направляющие лыжи 48 для поворота люлек 25 на 90°. На выходе из камер мойки 3 и дробеструйной обработки 6 на кронштейнах 49 закреплены опрокидывающие ролики 50 для по ворота люлек 25 на 180° для выливания из форм 26 остатков воды и высыпания остатков дроби.

Работает установка следующим образом.

QВключают привод установки и цепной

конвейер 9 начинает медленно перемещаться. Хлебопекарные формы 26 в камере 1 загружают в подвешенные на конвейере 9 люльки 25. Для этого поворачивают двуплечие рычаги 32 вокруг осей 31, выводя их

5 из зацепления с прижимной штангой 29 и поднимают щтангу в крайнее верхнее положение. Устанавливают формы 26 в люльку 25, опускают на них прижимную штангу 29 и, поворачивая двуплечие рычаги 32 вокруг осей 31, вводят их в зацепление со штангой 29, которая прижимает формы 26 к люльке 25. Чтобы обеспечить надежное прижатие перед обработкой форм 26 определенного размера, производят регулировку длины плеча 33 рычага 32. Для этого снимают заш,итньш кожух 38 и, враш.ая регулируемую стяжку 36, устанавливают необходимую для данного размера форм длину плеча 33 рычага 32, после чего стяжку 36 снова закрывают защитным кожухом 38. Закрепленные в люльках формы 26 перемеш,аются цепным конвейером 9 в печь 2 обжига, где в течение 1 ч при 400-450°С происходит выгорание отработанного полимерного покрытия. При этом стационарно закрепленные двуплечие рычаги 32 обеспечивают надежное крепление формы 26 и не перегорают под действием высокой температуры. Это исключает выпадание форм из люлек и устраняет остановки печи для ремонта. Из печи 2 обжига люльки 25 с формами 26 конвейером 9 опускаются в камеру 3 мойки, взаимодействуя с направляющей лыжей 48 поворачиваются внутренней поверхностью форм 26 в сторону форсунок 41. В форсунки 41 под .действием 1,5-2 атм подается вода и производится мойка форм 26. После лфйки люльки 25 с формами 26 поворачиваются опрокидывающим роликом 50 и из форм 26 выливаются остатки воды. Затем конвейер 9 перемещает люльки 25 с формами 26 в камеру 4 сушки, где из форм 25в течение 45 мин окончательно удаляется влага. Промытые и высушенные формы 26подвергают осмотру на участке 5 контроля для определения качества подготовки внутренней поверхности. Далее формы 26 15 в люльках 25 поступают в камеру 6 дробеструйной обработки, где под воздействием направляющих лыж 48 поворачиваются внутренней поверхностью в направлении подачи дроби и подвергаются дробеструйной обработке. Дробь подается эжектором 43, который перемещается на каретке 42 вдоль люлек 25 с формами 26. На выходе из камеры 6 дробеструйной обработки люльки 25 с формами 26 поворачиваются опрокидывающим роликом 50 и из форм 26 высыпаются остатки дроби. Из камеры 6 дробеструйной обработки люльки 25 с формами 26 подаются конвейером 9 в камеру 7, где поворачиваются направляющими лыжами 48 и на формы 26 вначале наносят грунт форсунками 46, а затем форсунками 47 - полимерный состав. После нанесения полимерного состава конвейер 9 подает люльки 25 в печь 8 полимеризации, где при плавном нарастании температуры 180-240°С происходит подсушивание и термостатирование форм 26. Далее конвейер 9 подает люльки 25 в камеру 1, где из них вынимают прошедшие обработку формы 26. Для этого, взявшись за плечо 37 рычага 32, поворачивают его вокруг оси 31, выводя из взаимодействия прижимной штангой 29, поднимают штангу вверх и снимают формы, затем на их место устанавливают формы 26, поступившие на обработку и цикл повторяется аналогично описанному. Применение предлагаемой установки повысит ее эксплуатационную надежность и расширит технологические возможности установки за счет предотвращения выпадания форм из люлек и исключения остановок печей для ремонта и обеспечения условий для обработки хлебопекарных форм различных размеров. IS ;3 W

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения полимерных покрытий на внутреннюю поверхность хлебопекарных форм | 1988 |

|

SU1517886A1 |

| Способ обработки внутренних поверхностей хлебопекарных форм и линия для обработки внутренних поверхностей хлебопекарных форм | 1981 |

|

SU1178379A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| РАССТОЙНЫЙ ШКАФ | 1969 |

|

SU234273A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧЕНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2331195C2 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Хлебопекарная печь | 1946 |

|

SU70720A1 |

| Линия для выгрузки формового хлеба из печи и последующей укладки его в контейнер | 1989 |

|

SU1708229A1 |

| Перегружатель люлек | 1977 |

|

SU776966A1 |

| Линия для выработки хлебобулочных изделий | 1978 |

|

SU921489A1 |

УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТБ ХЛЕБОПЕКАРНЫХ , содержащая рабочую камеру, цепной конвейер с шарнирно установленными люльками для форм, имеющими боковые стоики и прижимные щтанги, отличающаяся тем, что, с целью повышения ее надежности в работе и обеспечения фиксации в люльках форм различных типоразмеров, на каждой боковой стороне люльки вертикально установлен кронщтейи, на верхнем конце которого щарнирно укреплен двуплечий рычаг, изогнутый так, что плечи его образуют между собой острый угол, причем каждое плечо рычага выполнено телескопическим, боковые стойки имеют вертикальные пазы, а прижимные штанги расположены в последних.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Потребительская кооперация | |||

| Сер | |||

| «Хлебопекарная промышленность | |||

| Экспресс информация, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, 1981, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-11-07—Публикация

1983-05-19—Подача