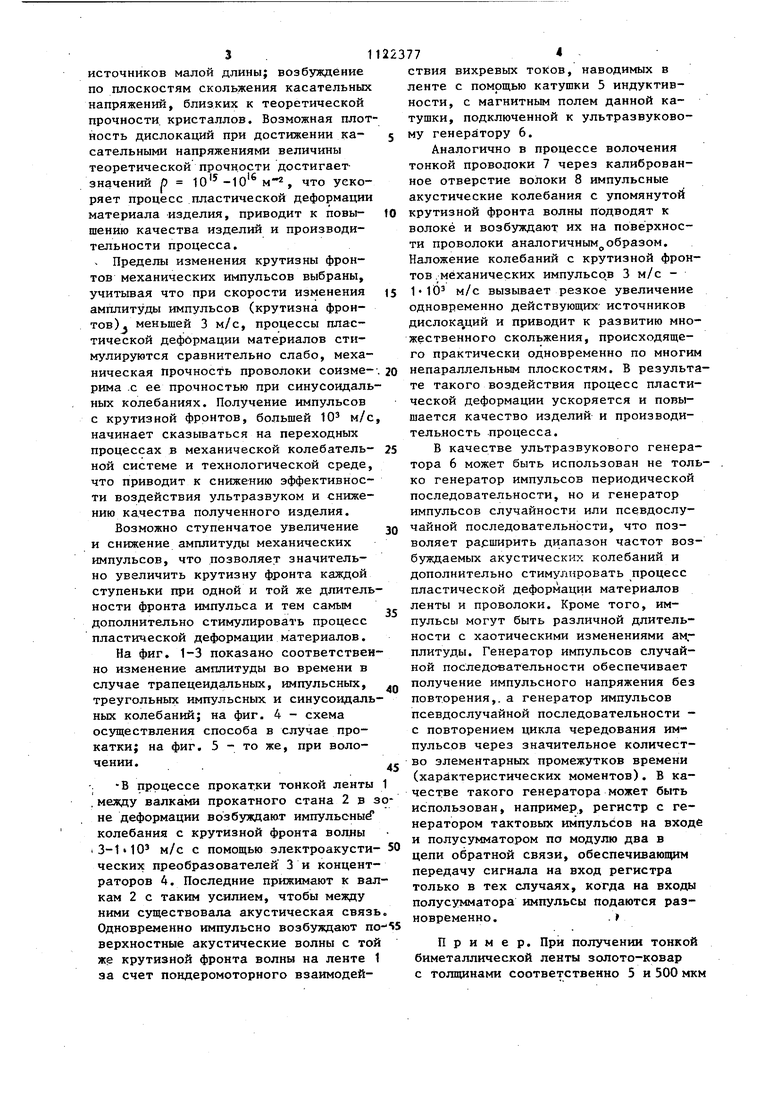

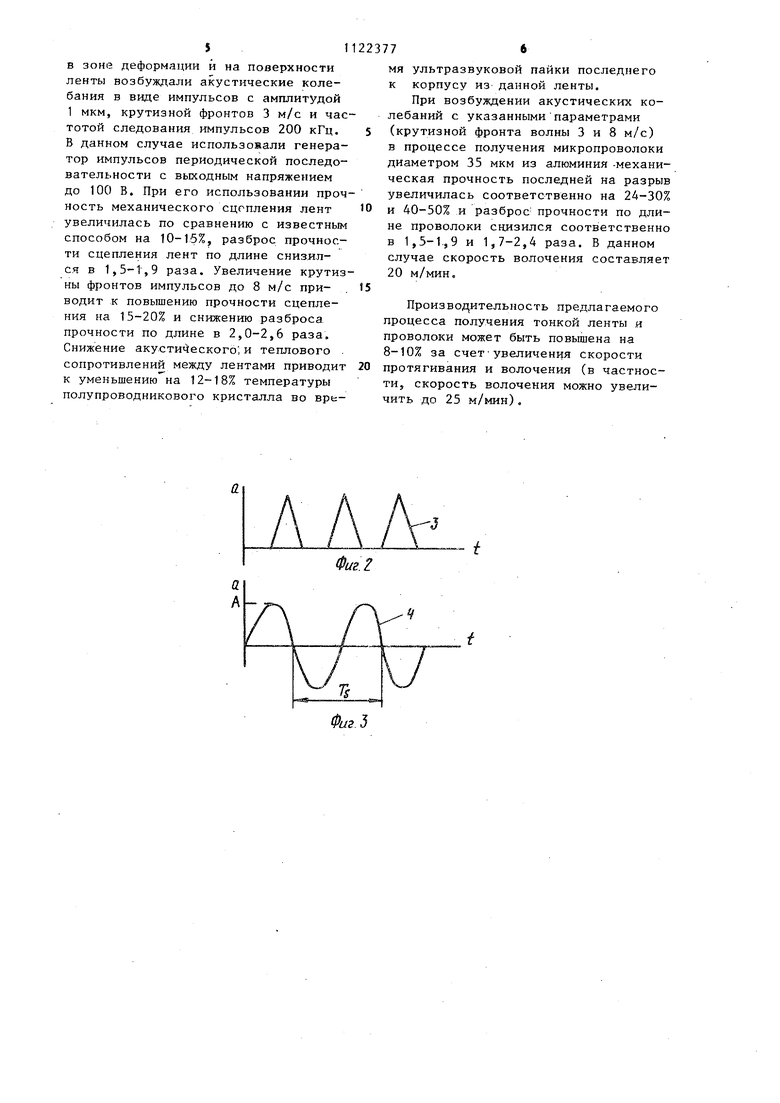

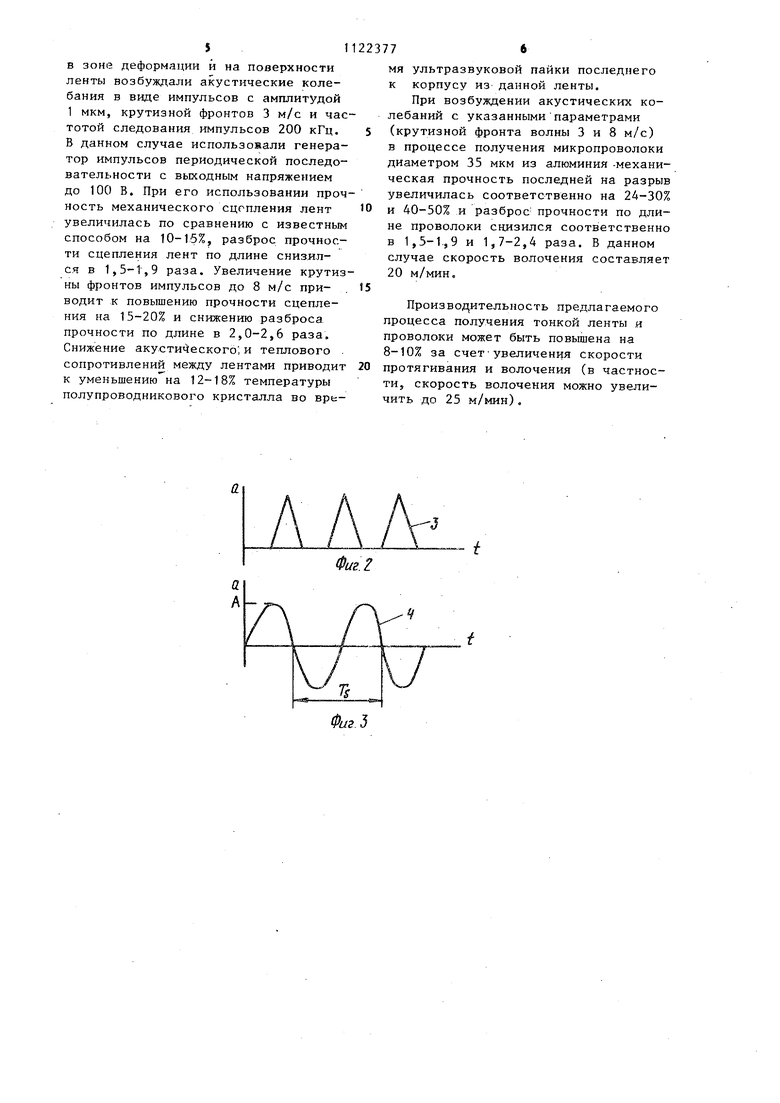

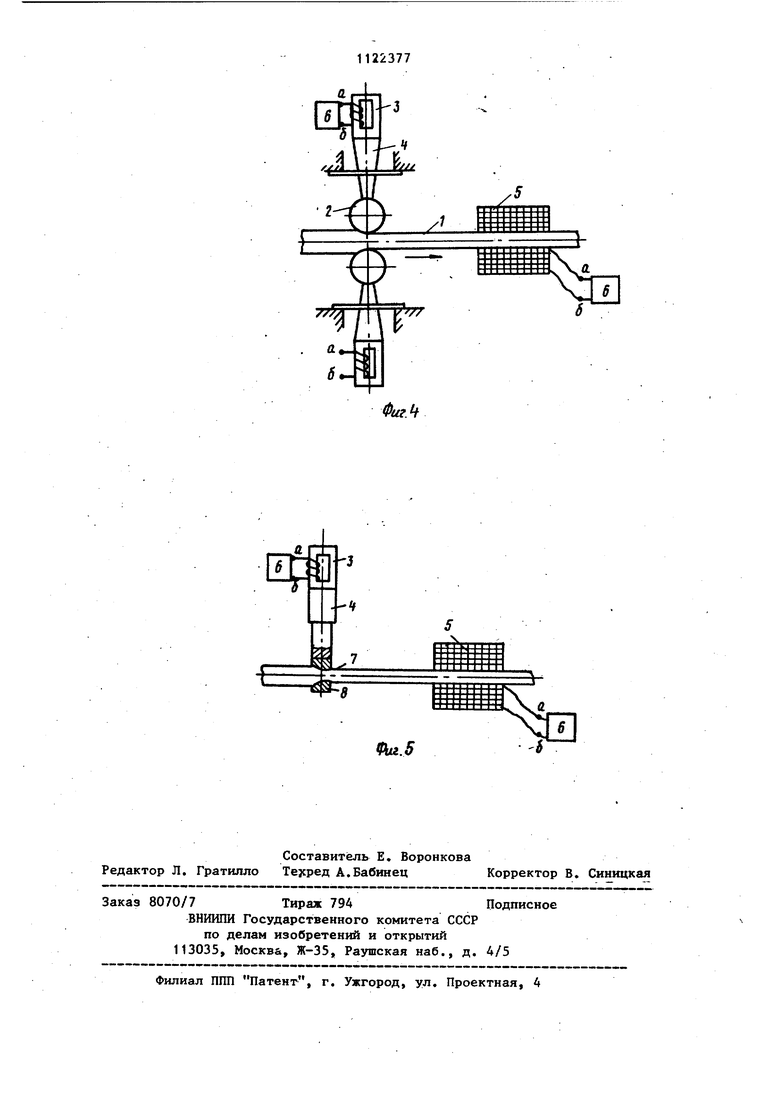

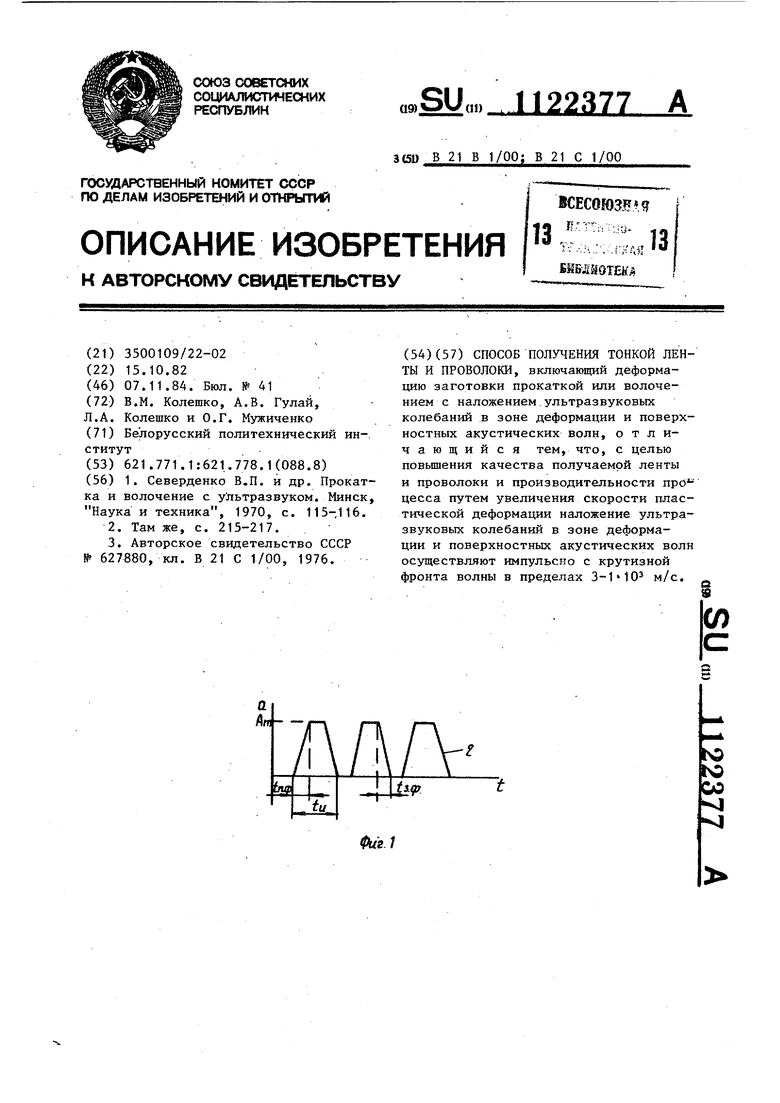

Изобретение относится к ультразвуковой обработке материалов для электронной техники и может быть использовано для получения тонкой ленты и проволоки, например, для производства полупроводниковых приборов и интеграл ных микросхем. Известен способ получения ленты, включающий прокатку заготовки с наложением ультразвуковых колебаний в зоне деформации ll. Известен также способ получения проволоки, включающий волочение заго товки с наложением ультразвуковых колебаний в зоне деформации . 2J. Недостатком данных способов получения проволоки и ленты является низкое качество получаемых изделий вслед ствие недостаточно эффективного стиму лирования синусоидальными ультразвуковыми колебаниями процесса пластичес кой деформации материалов ленты и проволоки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения проволоки, включающий деформацию заготовки волочением или прокаткой с наложением ультразвуковых колебаний в зоне деформации и поверхностных акустических волн sj . Стимулирование процесса пластичес кой деформации материала происходит путем активации задержанных дислокаций под действием акустических напря жений, а также за счет устранения пр пятствий при движении дислокаций. Од нако недостаточно стимулируется обра зование новых дислокаций в материале ленты и проволоки вследствие малых скоростей изменения давления. Например, при частоте синусоидальных ультразвуковых колебаний f 20-60 кГц и амплитуде колебаний А 1-5 мкм скорость нарастания и снижения ампли туды механическего смещения равна da/df йгДА и составляет величину /vi м/с. Это приводит к Снижению ско рости деформации материалов ленты и проволоки, производительности процесса прокатки и волоченияJ качества получаемых изделий, s частности их механической прочности, а также проч мости микросварных и паяных соедине НИИ элементов интегральных микросхем при изготовлении которых используют получаемую ленту и проволоку. Целью изобретения является повьшение качества получаемой ленты и проволоки и производительности процесса путем увеличения скорости пластичес- . кой деформации. Эта цель достигается тем, что согласно способу получения тонкой ленты и проволоки, включающему деформацию заготовки прокаткой или волочением с наложением ультразвуковых колебаний в зоне деформации, и поверхностных акустических волн, наложение ультразвуковых колебаний в зоне деформации и поверхностных акустических волн осуществляют импульсно с крутизной фронта волны в пределах М03 м/с о . Способ заключается в том, что стимулирование процесса прокатки и волочения производят путем ускорения пластической -деформации материалов ленты и проволоки при резком изменении динамического давления в результате действия импульсных механических колебаний. При подаче в зону пластической деформации ультразвуковых колебаний в виде импульсов с большой крутизной фронта волны 3 3 10 м/с (фиг„ 1) за счет резкого увеличения одновременно действующих источников дислокаций достигают развития множественного скольжения, происходящего практически одновременно по многим непараллельным плоскостям. При разных величинах крутизны фронтов.механических импульсов плотнбсть возникающих дислокаций О J1/V (Ж1 суммарная длина всех линий дислокаций в материале,V объем материала) определяется разными механизмами пластической деформации. Когда крутизна фронтов механических импульсов равна 3-10 м/с,-рост плотности дислокаций обусловлен дей ствием источников типа Франка-Рида, позволяющих получить плотность дислокаций 0 Ю -10м 2 о С увеличением крутизны фронтов механических импульсов до rv102 м/с действуют мехаHH3MHj. способствующие резкому увеличению числа источнргков дислокаций, неханизма ш служат последовательное поперечное скольжение винтовой компаненты дислокаций на соседние плоскости скольжения, одновременное действие источников на непараллельных плоскостях сдвига, а также источников малой длины; возбуждение по плоскостям скольжения касательных напряжений, близких к теоретической прочности, кристаллов. Возможная плот ность дислокаций при достижении касательными напряжениями величины теоретической прочности достигаетзначений О м, что ускоряет процесс пластической деформации материала изделия, приводит к повышению качества изделий и производительности процесса. - Пределы изменения крутизны фронтов механических импульсов выбраны, учитывая что при скорости изменения амплитуды импульсов (крутизна фронтов ) меньшей 3 м/с, процессы пластической деформации материалов стимулируются сравнительно слабо, механическая прочность проволоки соизмерима .с ее прочностью при синусоидаль ных колебаниях. Получение импульсов с крутизной фронтов, большей 10 м/с начинает сказываться на переходных процессах в механической колебательной системе и технологической среде, что приводит к снижению эффективности воздействия ультразвуком и снижению качества полученного изделия. Возможно ступенчатое увеличение и снижение амплитуды механических импульсов, что позволяет значительно увеличить крутизну фронта каждой ступеньки при одной и той же длитель ности фронта импульса и тем самым дополнительно стимулировать процесс пластической деформации материалов. На фиг. 1-3 показано соответствен но изменение амплитуды во времени в случае трапецеидальных, импульсных, треугольных импульсных и синусоидаль ных колебаний; на фиг. 4 - схема осзтцествления способа в случае прокатки; на фиг, 5 - то же, при волочении. В процессе прокатки тонкой ленты .между валками прокатного стана 2 в не деформации возбуждают импульсный колебания с крутизной фронта волны м/с с помощью электроакустических преобразователей 3 и концентраторов 4. Последние прижимают к вал кам 2 с таким усилием, чтобы между ними существовала акустическая связь Одновременно импульсно возбуждают no верхностные акустические волны с той же крутизной фронта волны на ленте за счет пондеромоторного взаимодействия вихревых токов, наводимых в ленте с помощью катушки 5 индуктивности, с магнитным полем данной катушки, подключенной к ультразвуковому генератору 6. Аналогично в процессе волочения тонкой проволоки 7 через калиброванное отверстие волоки 8 импульсные акустические колебания с упомянутой крутизной фронта волны подводят к волоке и возбуждают их на поверхности проволоки аналогичным образом. Наложение колебаний с крутизной фронтов .механических импульсо в 3 м/с 1«10 м/с вызывает резкое увеличение одновременно действующих- источников дислока,ций и приводит к развитию множественного скольжения, происходящего практически одновременно по многим непараллельным плоскостям. В результате такого воздействия процесс пластической деформации ускоряется и повышается качество изделий и производительность процесса. В качестве ультразвукового генератора 6 может быть использован не только генератор импульсов периодической последовательности, но и генератор импульсов случайности или псевдослучайной последовательности, что позволяет расширить диапазон частот возбуждаемых акустических колебаний и дополнительно стимулировать процесс пластической деформации материалов ленты и проволоки. Кроме того, импульсы могут быть различной длительности с хаотическими изменениями амплитуды. Генератор импульсов случайной последовательности обеспечивает получение импульсного напряжения без повторения,, а генератор импульсов псевдослучайной последовательности с повторением цикла чередования импульсов через значительное количество элементарных промежутков времени (характеристических моментов). В качестве такого генератора может быть использован, например, регистр с генератором тактовых импульсов на входе и полусумматором по модулю два в цепи обратной связи, обеспечивающим передачу сигнала на вход регистра только в тех случаях, когда на входы полусумматора импульсы подаются разновременно.. Пример. При получении тонкой биметаллической ленты золото-ковар с толщинами соответственно 5 и 500 мкм

S1

в зоне деформации и на поверхности ленты возбуждали акустические колебания в виде импульсов с амплитудой 1 мкм, крутизной фронтов 3 м/с и частотой следования импульсов 200 кГц. В данном случае использонали генератор импульсов периодической последовательности с выходным напряжением до 100 В. При его использовании прочность механического сцгпления лент увеличилась по сравнению с известным способом на 10-15%, разброс прочности сцепления лент по длине снизился в 1,5-1,9 раза. Увеличение крутизны фронтов импульсов до 8 м/с приводит к повышению прочности сцепления на 15-20% и снижению разброса прочности по длине в 2,0-2,6 раза. Снижение акусти еского, и теплового сопротивлений между лентами приводит к уменьшению на 12-18% температуры полупроводникового кристалла во врь23776

мя ультразвуковой пайки последнего к корпусу из данной ленты.

При возбуждении акустических колебаний с указаннымипараметрами 5 (крутизной фронта волны 3 и 8 м/с) в процессе получения микропроволоки диаметром 35 мкм из алюминия -механическая прочность последней на разрыв увеличилась соответственно на 2А-30%

0 и 40-50% и разброс прочности по длине проволоки снизился соответственно в 1,5-1.,9 и 1,7-2,4 раза. В данном случае скорость волочения составляет 20 м/мин,

Пpoизвo : итeльнocть предлагаемого процесса получения тонкой ленты и проволоки может быть повышена на 8-10% за счетувеличения скорости протягивания и волочения (в частности, скорость волочения можно увеличить до 25 м/мин),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкой биметаллической ленты | 1977 |

|

SU659346A1 |

| Способ получения микропроволоки | 1976 |

|

SU627880A1 |

| Устройство для ультразвуковой микросварки | 1982 |

|

SU1058743A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| Устройство для волочения микропроволоки с наложением ультразвуковых колебаний | 1982 |

|

SU1065058A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2310526C2 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU725846A1 |

| Способ пластической деформации металлов и сплавов | 2016 |

|

RU2639278C2 |

СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ЛЕНТЫ И ПРОВОЛОКИ, включающий деформацию заготовки прокаткой или волочением с наложением.ультразвуковых колебаний в зоне деформации и поверхностных акустических волн, отличающийся тем, что, с целью повышения качества получаемой ленты и проволоки и производительности цесса путем увеличения скорости пластической деформации наложение ультразвуковых колебаний в зоне деформации и поверхностных акустических волн осуществляют импульсно с крутизной фронта волны в пределах 3-110 м/с. (П С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Северденко В,П | |||

| и др | |||

| Прокатка и волочение с ультразвуком | |||

| Минск, Наука и техника, 1970, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнечный горн | 1921 |

|

SU215A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1982-10-15—Подача