Изобретение относится к прокатному производству и может быть использовано при прокатке черных и цветных металлов с целью улучшения эксплуатационных характеристик готового проката (листов, полос, труб, сорта и т.п.), например пластичности и коррозионной стойкости.

Известен способ продольной прокатки в валках, включающий пропускание регулируемого электрического тока между валками через заготовку в очаге деформации и воздействие регулируемым магнитным потоком, вектор которого направлен вдоль образующих бочек валка [1].

Недостатком такого способа является невозможность обработки полос малой толщины из-за большой плотности электрического тока (до 80 А/мм2) и трудности проведения магнитного потока вдоль поперечного сечения полосы.

Известен способ пластической деформации металлических листов, согласно которому лист подвергается воздействию постоянного магнитного поля в направлении его продольной оси, а в направлении его поперечной оси через него пропускают постоянный ток.

Способ позволяет производить пластическую деформацию нагретого металла без применения прокатных валков с помощью лишь одного электромагнитного давления [2].

К недостатку известного способа следует отнести пропускание через лист (сляб) очень больших токов (до 80000 А), что технически трудно осуществить на практике.

Из источника [3] известно, что в Японии рядом научно-исследовательских институтов проводятся опыты и эксперименты, целью которых является получение так называемых «суперметаллов». Сообщается, что разработана установка, в которой можно будет вести прокатку нагретых образцов в магнитном поле, образованном мощными магнитами на основе сверхпроводников на режимах с индукцией поля до 12 Тл. Предполагается, что за счет совместного воздействия сильного магнитного поля и интенсивного обжатия можно будет достичь дополнительного измельчения структуры и уменьшить размеры зерен 0,8-0,5 мкм.

Недостатком описанного способа является необходимость пропускания магнитного потока через очаг деформации, что способствует концентрации окалины на поверхности валков в зоне деформации и, как следствие, ведет к ухудшению качества поверхности проката и повышенному износу валков.

Задача изобретения - повышение качества готового проката и повышение эффективности воздействия магнитных полей на кристаллическую решетку металла.

Поставленная задача достигается тем, что в процессе прокатки в металле (лист, полосу, сортовой прокат, трубы и т.п.) перед зоной деформации непрерывно вводят ультразвуковые колебания частотой до 5 МГц, а затем обрабатывают в постоянном или импульсном магнитном поле с индукцией до 70 Тл с возможностью изменения угла наклона вектора магнитного потока по отношению к плоскости прокатки в диапазоне от 0° до 180°.

Устройство для возбуждения в металле ультразвуковых колебаний и магнитной обработки выполнено в виде блока вибраторов, например магнитострикционных, установленных с возможностью непосредственного контакта с поверхностью проката, и (или) индукторов, соединенных с генератором высокой частоты, и электромагнитов и (или) постоянных магнитов, размещенных по меньшей мере с одной стороны над поверхностью проката с возможностью установки под разными углами α относительно плоскости прокатки в диапазоне от 0° до 180° и перемещения относительно источников ультразвуковых колебаний и очага деформации.

При введении извне механических колебаний в случае использования высокочастотных вибраторов в теле металла возникают упругие волны той же частоты, распространяющиеся по всему объему металла, в том числе и в зоне деформации.

При использовании индукторов в металле возникают вихревые токи переменной частоты, что приводит к возникновению в металле сил Лоренца, возбуждающих ультразвуковые колебания по всему объему металла, в том числе и в зоне деформации.

Весь металл непосредственно перед зоной деформации оказывается в возбужденном состоянии. Границы между отдельными зернами, заполненные блуждающими атомами основного вещества и атомами легирующих элементов, а также скоплениями атомов неметаллических включений, под действием ультразвуковых волн высокой частоты расшатываются и становятся более прозрачными для дислокации, которые легче преодолевают границы зерен без образования микротрещин, что приводит к увеличению запаса пластичности металла и облегчает его обжатие в зоне деформации.

Попадая затем в зону действия сильного постоянного или импульсного магнитного поля, свободные скопления атомов и электронов перемещаются внутри кристаллической решетки с огромной кинетической энергией, которая, в сочетании с энергией обжатия, разрушает границы между зернами, что приводит их к измельчению.

Описанные выше явления подтверждаются экспериментально. Установлено также, что пластичность металлов при обработке в магнитном поле зависит от угла между плоскостью прокатки и вектором магнитного потока, пронизывающего металл. Установлено, что повышение пластичности металла не приводит к снижению предела прочности и предела текучести.

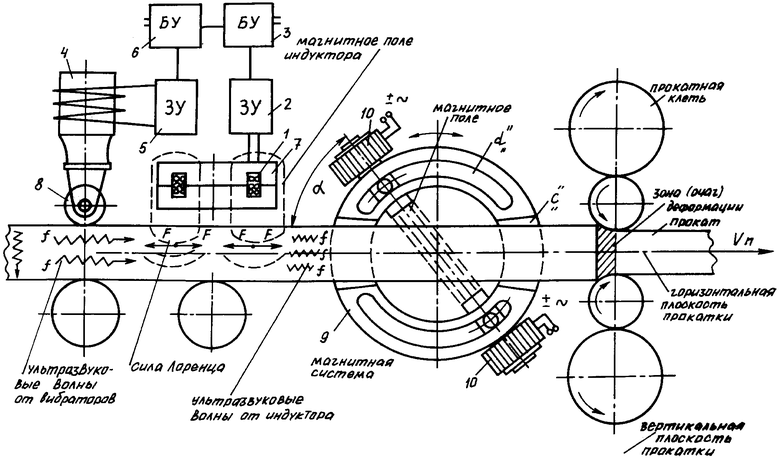

На чертеже показана схема устройства для осуществления способа. Оно состоит из индуктора 1, соединенного с загрузочным устройством 2 и блоком управления 3, и (или) высокочастотные вибраторы 4 (например, магнитострикционные), соединенные с зарядным устройством 5 и блоком управления 6.

Индуктор(ы) 1 заключен(ы) в корпус 7 из немагнитного материала и охлаждается водой. Наконечники вибраторов выполнены из роликов 8.

Магнитная система устройства содержит полый барабан 9 с прорезями «с» для прохода проката и радиальными канавками «d» для вращения магнитов (или электромагнитов) 10 и установки их на требуемый угол α, который подбирается для каждой марки материала экспериментально.

Устройство устанавливается непосредственно перед прокатной клетью, причем отдельные его узлы: индуктор(ы), вибраторы и магниты могут перемещаться относительно друг друга и вертикальной плоскости прокатки на определенные расстояния, определяемые также экспериментально в зависимости от марки материала.

Как показали эксперименты с обработкой образцов полос и проволоки различных марок, пластичность металла может увеличиваться до 40%, а коррозионная стойкость на 15-20%.

Таким образом, предлагаемый способ и устройство для его осуществления обеспечивают повышение эксплуатационных характеристик готового проката и эффективность прокатки.

Источники информации

1. Авт. свидетельство СССР №737032, кл. В21В 1/02, 1977, Бюл. №20, 1980 г.

2. Авт. свидетельство СССР №1784289, кл. В21В 1/00, 1990, Бюл. №48, 1982 г.

3. Реализация проектов разработок «суперметаллов» в Японии. «Новости черной металлургии за рубежом», №2, 2001 г., стр. 105-108.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301119C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС, В ТОМ ЧИСЛЕ ТЕРМООБРАБОТАННЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2346763C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2310527C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2264873C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2006 |

|

RU2317868C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СОРТОВОГО ПРОКАТА ОТ ОКАЛИНЫ | 2006 |

|

RU2320437C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2348473C2 |

Способ и устройство решают задачу повышения качества готового проката за счет улучшения эксплуатационных характеристик. Способ включает обработку проката ультразвуком и магнитным полем с последующим обжатием. Повышение пластичности без снижения предела прочности и предела текучести материала и коррозионной стойкости, за счет уменьшения количества дефектов в металле, достигается за счет того, что в металл непрерывно вводят ультразвуковые колебания частотой до 5 МГц, и затем обрабатывают в постоянном или импульсном магнитном поле с индукцией до 70 Тл. Устройство содержит установленные перед средствами прокатки вибраторы, например магнитострикционные, и (или) индукторы, соединенные с генератором высокой частоты, и электромагниты и/или постоянные магниты, размещенные по меньшей мере с одной стороны над поверхностью проката с возможностью установки под разными углами относительно плоскости прокатки в диапазоне от 0° до 180° и перемещения относительно источников ультразвуковых колебаний и очага деформации. 2 н.п. ф-лы, 1 ил.

| Способ пластической деформации металлических листов | 1990 |

|

SU1784289A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Способ получения тонкой ленты и проволоки | 1982 |

|

SU1122377A1 |

| DE 4243599 A, 23.06.1994. | |||

Авторы

Даты

2007-11-20—Публикация

2003-08-28—Подача