SD

0 4

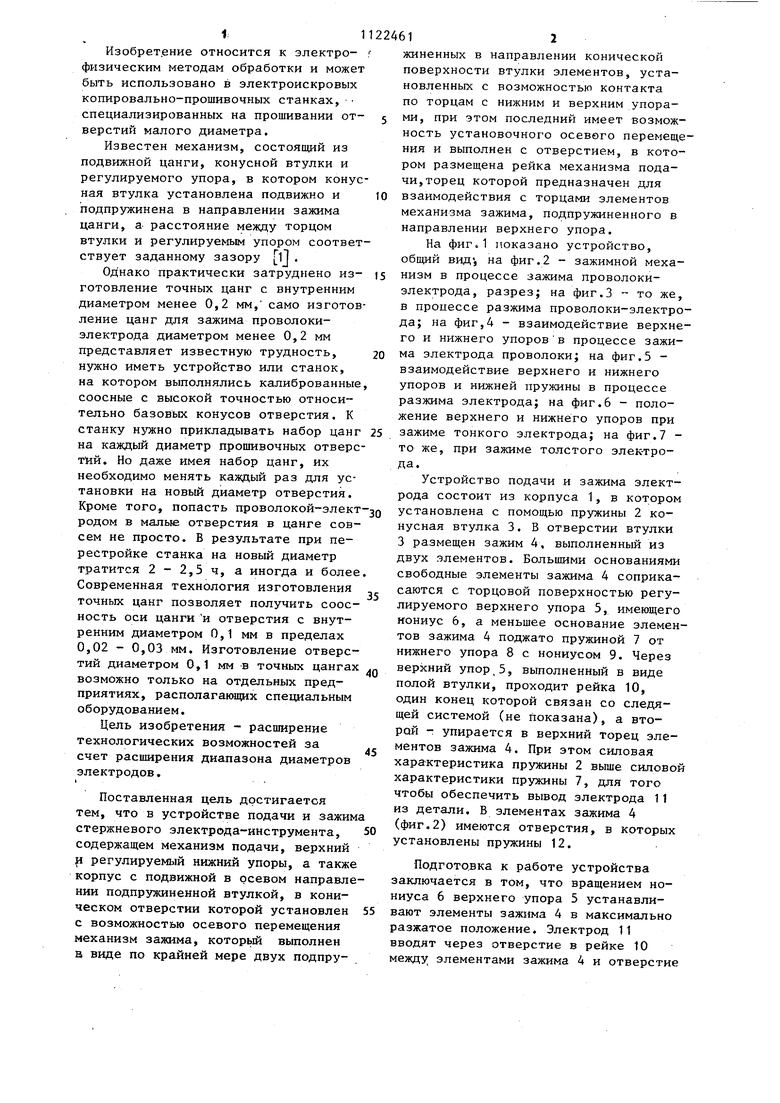

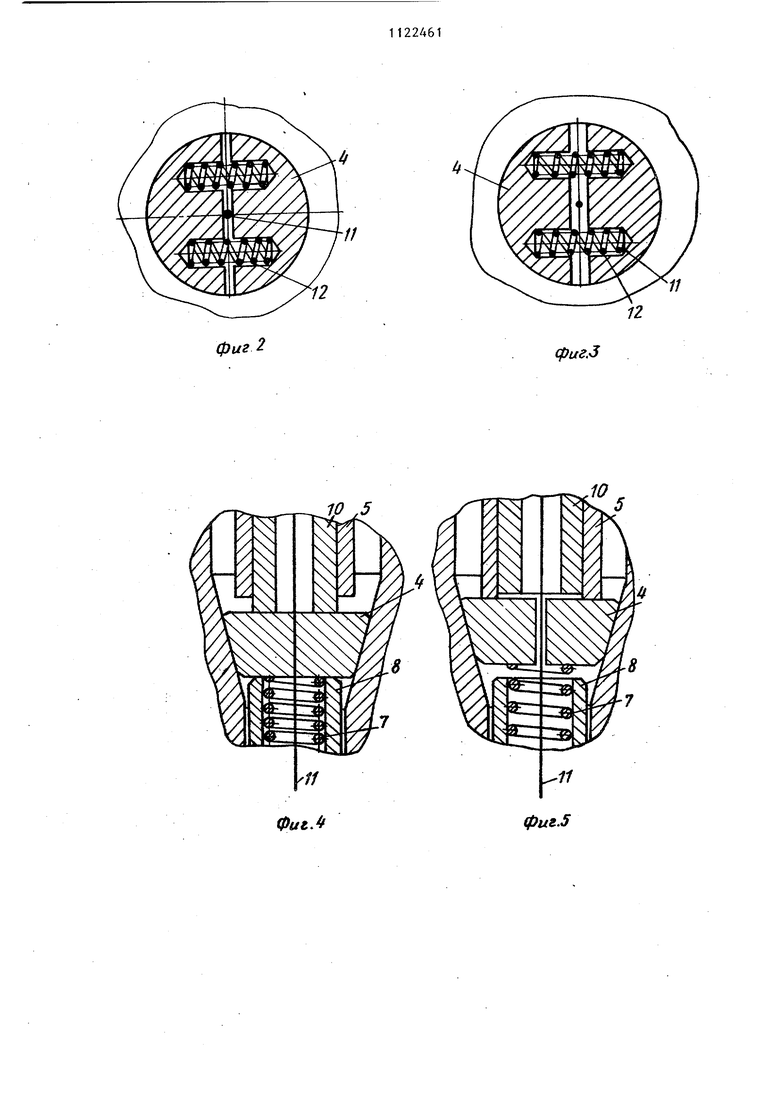

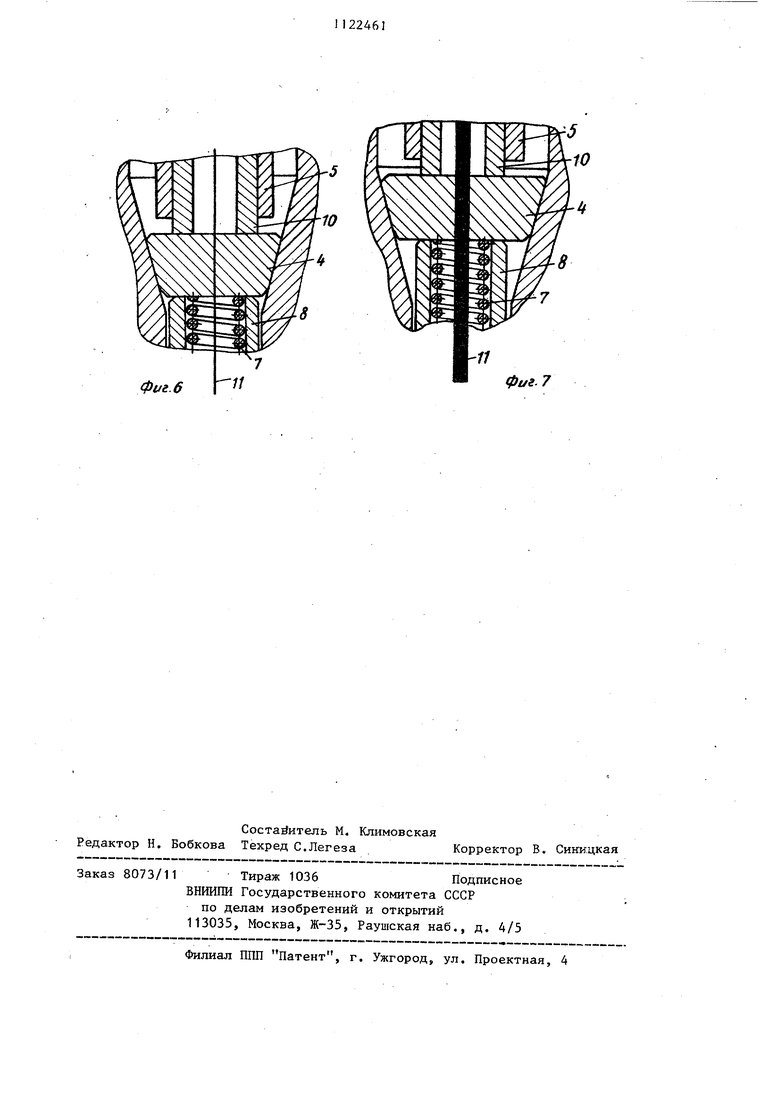

St). Изобрет.ение относится к электрофизическим методам обработки и может быть использовано в электроискровых копировально-прошивочных станках, специализированных на прошивании отверстий малого диаметра. Известен механизм, состоящий из подвижной цанги, конусной втулки и регулируемого упора, в котором конус ная втулка установлена подвижно и подпружинена в направлении зажима цанги, а расстояние между торцом втулки и регулируемым упором соответ ствует заданному зазору lj . Однако практически затруднено изготовление точных цанг с внутренним диаметром менее 0,2 мм, само изготов ление цанг для зажима проволокиэлектрода диаметром менее 0,2 мм представляет известную трудность, нужно иметь устройство или станок, на котором выполнялись калиброванные соосные с высокой точностью относительно базовых конусов отверстия. К станку нужно прикладывать набор цанг на каждый диаметр прошивочных отверс тий. Но даже имея набор цанг, их необходимо менять каждый раз для установки на новый диаметр отверстия. Кроме того, попасть проволокой-элект родом в малые отверстия в цанге совсем не просто. В результате при перестройке станка на новый диаметр тратится 2 - 2,5 ч, а иногда и боле Современная технология изготовления точных цанг позволяет получить соосность оси цанги и отверстия с внутренним диаметром 0,1 мм в пределах 0,02 - 0,03 мм. Изготовление отверстий диаметром 0,1 мм -в точных цангах возможно только на отдельных предприятиях, располагающих специальным оборудованием. Цель изобретения - расширение технологических возможностей за счет расширения диапазона диаметров электродов. Поставленная цель достигается тем, что в устройстве подачи и зажим стержневого электрода-инструмента, содержащем механизм подачи, верхний регулируемый нижний упоры, а такж корпус с подвижной в осевом направл нии подпрзгжиненной втулкой, в коническом отверстии которой установлен с возможностью осевого перемещения механизм зажима, которьй выполнен в виде по крайней мере двух подпружиненных в направлении конической поверхности втулки элементов, установленных с возможностью контакта по торцам с нижним и верхним упорами, при этом последний имеет возможность установочного осевого перемещения и выполнен с отверстием, в котором размещена рейка механизма подачи, торец которой предназначен для взаимодействия с торцами элементов механизма зажима, подпружиненного в направлении верхнего упора. На показано устройство, общий ВИД, на фиг.2 - зажимной механизм в процессе зажима проволокиэлектрода, разрез; на фиг.З - то же, в процессе разжима проволоки-электрода; на фиг,А - взаимодействие верхнего и нижнего упоровв процессе зажима электрода проволоки; на фиг.З взаимодействие верхнего и нижнего упоров и нижней пружины в процессе разжима электрода; на фиг,6 - положение верхнего и нижнего упоров при зажиме тонкого электрода; на фиг,7 то же, при зажиме толстого элек-трода. Устройство подачи и зажима электрода состоит из корпуса 1, в котором установлена с помощью пружины 2 конусная втулка 3, В отверстии втулки 3 размещен зажим 4, выполненный из двух элементов. Большими основаниями свободные элементы зажима 4 соприкасаются с торцовой поверхностью регулируемого верхнего упора 5, имеющего нониус 6, а меньшее основание элементов зажима 4 поджато пружиной 7 от нижнего упора 8 с нониусом 9, Через верхний упор,5, выполненный в виде полой втулки, проходит рейка 10, один конец которой связан со следящей системой (не показана), а второй - упирается в верхний торец элементов зажима 4, При этом силовая характеристика пружины 2 вьше силовой характеристики пружины 7, для того чтобы обеспечить вывод электрода 11 из детали, В элементах зажима 4 (фиг,2) имеются отверстия, в которых установлены пружины 12, Подготовка к работе устройства заключается в том, что вращением нониуса 6 верхнего упора 5 устанавливают элементы зажима 4 в максимально разжатое положение. Электрод 11 вводят через отверстие в рейке 10 между элементами зажима 4 и отверстие

31

в нониусе 9 к детали. С помощью нониуса 6 устанавливают рабочее положение верхнего упора 5 так, что зазор между вертикальными плоскостями элементов зажима 4 в разжатом положении (фиг.З) равен 1,2 - 1,5 диамег ра электрода. Включается мотор, приводящий в движение рейку 10, которая перемещаясь вниз, движет зажим 4 по конусу втулки 3, зажимает электрод (фиг. 2, 6 и 7), мотор выключается. Вручную определяется качество зажима Электрод должен быть зажат с усилием 0,05 - 0,09 кГ. Вращением нониуса 9 нижний упор 8 подводят к торцу зажима 4. Устанавливается деталь, станок готов к работе.

Станок работает следующим образом.

При включении мотор через следящую систему движет рейку 10 вниз, которая сдвигает элементы зажима 4, зажимает электрод 11, нижний торец зажима 4 упирается в пружину 7 и ниж НИИ упор 8, дальнейщее передвижение электрода на деталь под действием рейки 10 осуществляется совместно с

224614

перемещением втулки 3, нониусов 6 и 9, зажима 4 внутри корпуса 1 при сжатии пружины 2. Вся система движется до тех пор пока в детали неполучено 5 необходимое отверстие. После обработки детали, мотор отводит электродинструмент. Рейка 10 перемещается вверх, пружина 2 разжимается, изменяется ее силовая характеристика.

10 Когда силовая характеристика

пружины 2 становится меньше силовой характеристики пружины 7, последняя поднимает вверх элементы .зажима 4,а пруткинки 12 разжимают их. Элементы

15 зажима 4 доходят до торца верхнего упора 5 и остаются в этом положении, электрод при этом остается на месте. При дальнейшем движении рейки 10 вверх на расстояние, равное длине

20 израсходованного электрода, втулка 3 с зажимом 4 перемещается вверх под действием пружины 2. Дальнейшую об-, работку производят в том же порядке.

25 Использование предлагаемого устройства позволяет выставить электрод после его замены за 10 - 15 мин.

фаг 2

fpue,3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗЪЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2012 |

|

RU2492991C1 |

| Устройство для гибки петли из проволоки | 1989 |

|

SU1745397A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| ПРЯМОЙ НАКОНЕЧНИК | 1982 |

|

RU1138973C |

| Поворотно-зажимное устройство | 1983 |

|

SU1127745A1 |

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

| Устройство для автоматического набора на роторный вал листов роторного железа | 1961 |

|

SU144220A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Люнет к автоматам фасонно-продольного точения | 1985 |

|

SU1321546A1 |

УСТРОЙСТВО ПОДАЧИ И ЗАЖИМА СТЕРЖНЕВОГО ЭЛЕКТРОДА-ИНСТРУМЕНТА, содержащее механизм подачи, верхний и регулируемый нижний упоры, а также корпус с подвижной в осевом направлении подпружиненной втулкой, в коническом отверстии которой установлен с возможностью осевого перемещения механизм зажима, отличающееся тем, что, с целью расширения технологических возможностей за счет распшрения диапазона диаметров электродов, механизм зажима вьтолнен в виде по крайней мере двух подпружиненных в направлении конической поверхности втулки элементов, установленных с возможностью контакта по торцам с нижним и верхним упорами, при этом последний имеет возможность установочного осевого перемещения и выполнен с отверстием, в котором размещена рейка механизма подачи,торец которой предназначен для взаимодействия с торцами элементов механизма зажи- Q ма, подпружиненного в направлении (Л верхнего упора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство подачи электрода-инструмента | 1972 |

|

SU499082A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-07—Публикация

1983-04-04—Подача